城鐵車側墻工位制節拍化生產方案研究

張琳琳

(長春中車長客模具公司,吉林 長春 130000)

精益設計為企業更好地生存和發展提供了新的有效手段[1],主要針對生產模式中存在的問題,通過對企業生產過程細化分析,對提高生產效率和產品質量有著重要的意義。工位制節拍化生產方式[2]是中國中車精益管理體系的突破創新形式,是中國中車打造精益管理體系的基礎和核心。側墻是城鐵車鋁合金車體的重要組成部分,本文通過對側墻結構、生產需求及生產工序的分析,制定了側墻工位制節拍化生產方案。

1 側墻生產狀態分析

側墻的生產需求為日產1 臺車,即10 件分塊側墻,各工序均為1 班制。根據工藝周期要求,設計側墻組焊精益模塊,以結構最為常規的重慶環線側墻為例進行分析。

由于料件打磨、門立柱與封板組焊兩道工序須在開工前完成,故設立轉序超市。轉序超市中存儲1 臺車側墻組焊所需打磨完成的墻板和組焊完成的門立柱,即10 件墻板及20件門立柱。如轉序超市中物料數量不足50%,則須及時補充。考慮到不同項目側墻結構不同,所涉及的生產工序不同,例如:調修、拉鉚、隔音材(防寒材) 填充等。項目需求不一致,為適應多種側墻結構,可設立線下工序,使生產線運轉更加靈活。

2 工位制節拍化生產方案制定

2.1 節拍設計

節拍主要取決于客戶的需求,對于企業來說,客戶有兩個層面,一是外部用戶,二是內部用戶即下道工序,本文所述的客戶需求為下道工序。

節拍=純生產時間/客戶需求,節拍時間=每日的工作時間/每日客戶需求的數量

每日純工作時間為440min,節拍=440min/10=44min,節拍時間=440mim/10=44min。

2.2 工位設計

工位數量=產品制造周期/生產節拍

側墻組焊時間為165min,工位數量=165min/44min=3.75≈4,故側墻組焊共設4 個工位。由于側墻正裝和反裝組焊均在工裝上完成,需要變位機旋轉調整焊接位置,過程中不能拆卸工裝,因此工位一和工位二作業內容難以分割。為了滿足焊接質量要求,實現產品單件流,利用兩臺變位機同時進行正裝組焊和反裝組焊,即工位一和工位二不斷轉換,保證在節拍時間內有1 件標準在制品能夠順利流轉到下工序(即工位三)。

2.3 人員配置

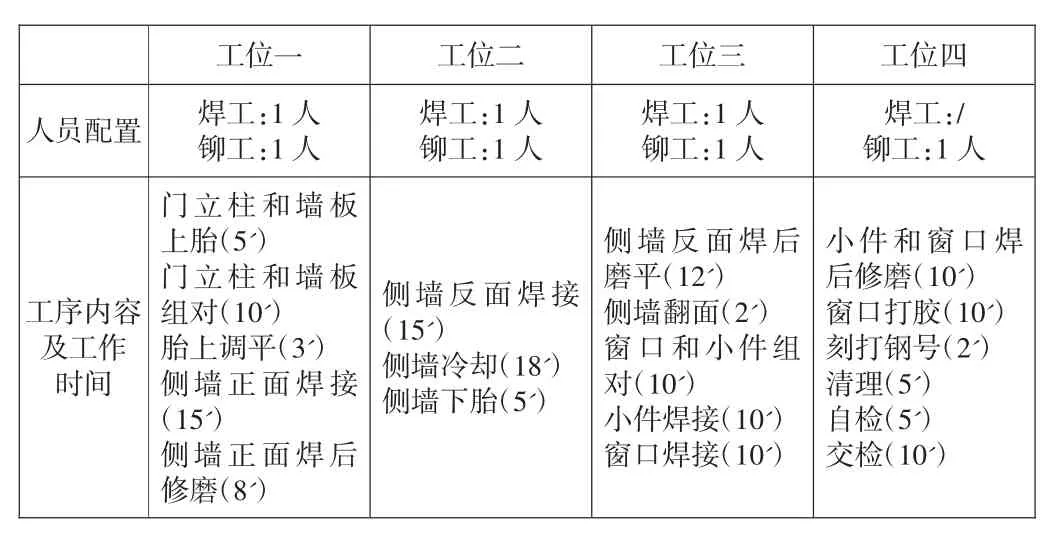

根據側墻組焊工序內容及工作時間進行人員配置,如表1 所示。

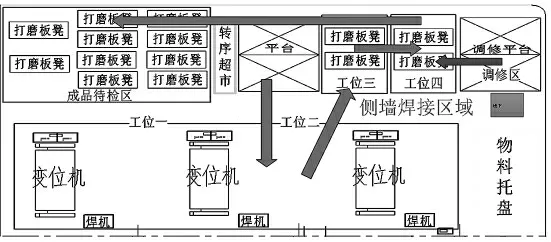

2.4 工位布局圖及物料流

如圖1 所示,從轉序超市配送打磨完成的墻板和組焊完成的門立柱到側墻組焊工裝上,在工位一和工位二經過雙面組焊后流轉至工位三打磨板凳上進行窗口及小件組焊,工位三完成后翻轉至工位四打磨板凳上進行打磨、刻打鋼號、清理、交檢等工作,最后將合格產品運至成品待檢區。如有組焊后需要調修的側墻,則在線下調修工位調修后流轉至工位四。

表1 人員配置及作業內容

圖1 工位布局及物料流

3 結語

本文通過對節拍時間、工位數量、人員配置、工位布局等方面設計,制定了城鐵車側墻工位制節拍化生產方案,對于平衡工序內容、縮短生產周期、消除不良浪費、提高產品質量具有重要作用。精益生產方案的推廣實施是一個循序漸進、不斷改進的過程,需要結合企業的具體情況和特點進行持之以恒的改善,最終才能形成一套適合自身發展的精益生產模式。