高速精密軋輥磨床動靜壓軸承的流固耦合分析

張曉斐,吳懷超,令狐克均,曹剛

(貴州大學 機械工程學院,貴陽 550025)

軋輥磨床是現代工業生產中的重要生產設備,生產的軋輥主要應用于冶金、造紙和軋鋼等行業[1],油膜軸承作為軋輥磨床的關鍵部件,直接決定其使用性能。目前,軋輥磨床中常用的油膜軸承是液體動靜壓軸承,其綜合了靜壓軸承和動壓軸承的特點,具有磨損小,承載能力大,使用壽命長,速度范圍寬,動態特性好和剛度高等優點[2-3]。

國內外對動壓滑動軸承進行了許多仿真研究[4-8],重點主要集中在動壓滑動軸承運轉時油膜的流體分析上[6-8]。文獻[9]通過流固仿真軟件對動壓滑動軸承油膜和軸瓦進行了分析,結果表明,入口壓力對油膜壓力值的影響很小,油膜壓力值和軸瓦變形量隨著偏心率的增大而增大。文獻[10]用FLUENT軟件對不同偏心率下動靜壓軸承油膜特性進行分析,結果表明,隨著偏心率的增加,動靜壓軸承內表面部分區域應力和應變增大,并出現了應力集中的情況。文獻[11]基于兩相流理論,考慮潤滑油與軸瓦的流固耦合作用,計算了動壓徑向滑動軸承的油膜參數,在一定范圍內減小了軸瓦剛度,降低了軸承的最大壓力,從而減小了軸承變形量。

國內外基于流固耦合對動靜壓軸承的研究主要集中在單進油口的簡單結構,對于帶有多個靜壓腔、過油槽和進油孔的動靜壓軸承研究尚少。鑒于此,在引入流固耦合分析技術的基礎上,對該種動靜壓滑動軸承進行靜力學分析。

1 建模

1.1 軸承結構和網格劃分

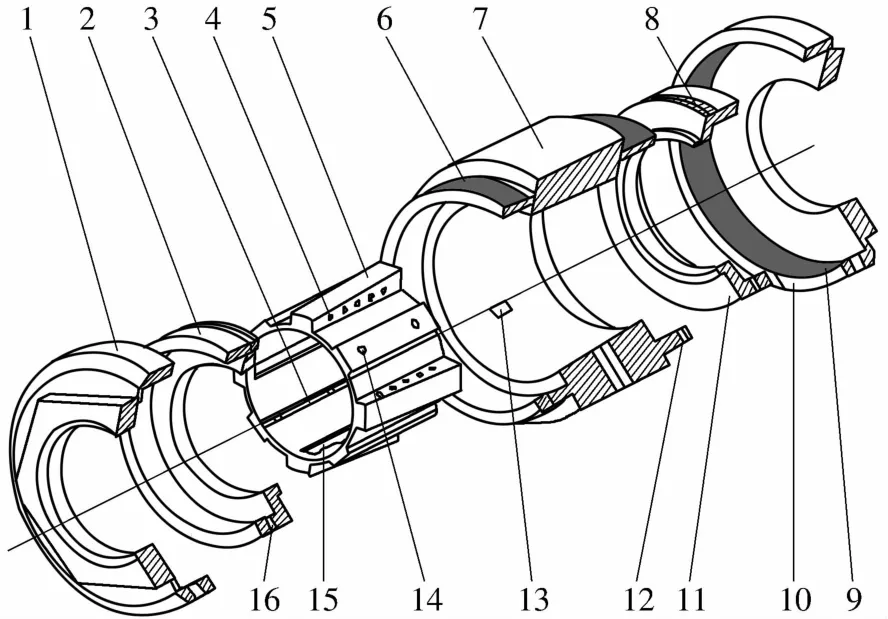

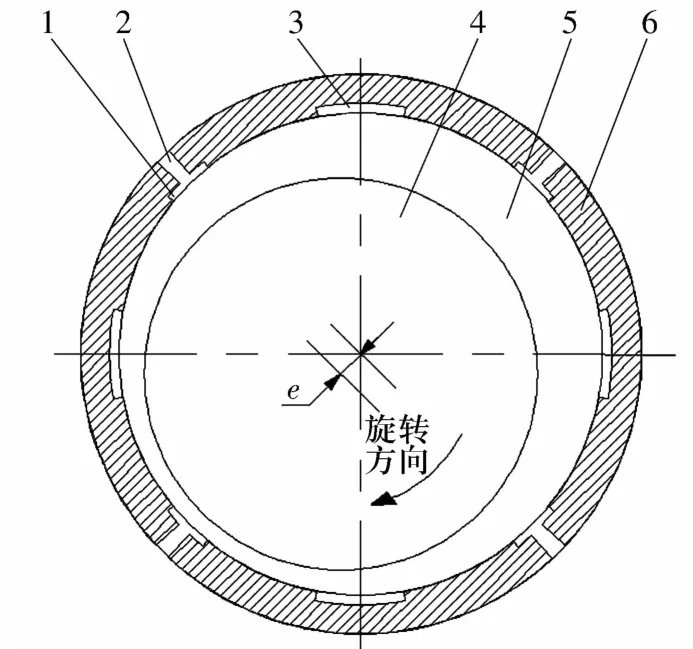

為了滿足高速精密軋輥磨床砂輪主軸高速運轉的穩定性及其加工精度要求,在提高液體動靜壓軸承的應用范圍和運行效率的基礎上,設計了一種可調式高速精密軋輥磨床液體動靜壓軸承,如圖1所示。

圖1 動靜壓軸承展開圖Fig.1 Expansion diagram of hybrid bearing

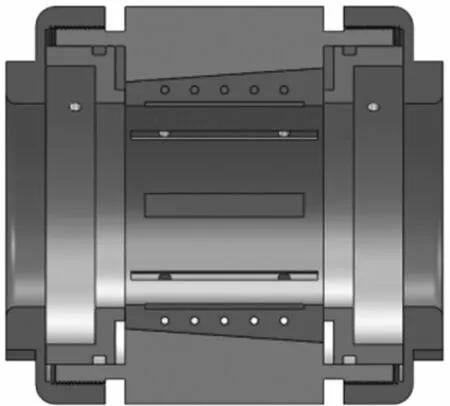

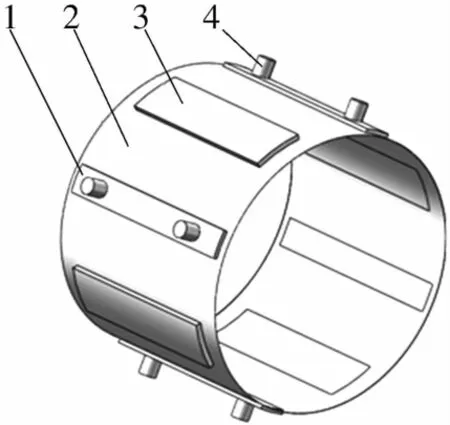

軸承外表面均布4個錐形肋板,并配有相同錐度內孔的軸承套,通過向左或向右同時擰動調節端蓋使推板移動,強迫軸承向左或向右移動,從而強制其在每個錐形肋板處發生凹陷變形,通過不同程度的擠壓,形成不同深度的楔形動壓腔[12]。只對位于中間位置時的軸承結構進行分析,其半剖三維圖如圖2所示。軸承與油膜流固耦合面的參數見表1。

圖2 軸承位于中間位置時的半剖三維圖Fig.2 Half-section three-dimensional diagram of bearing at middle position

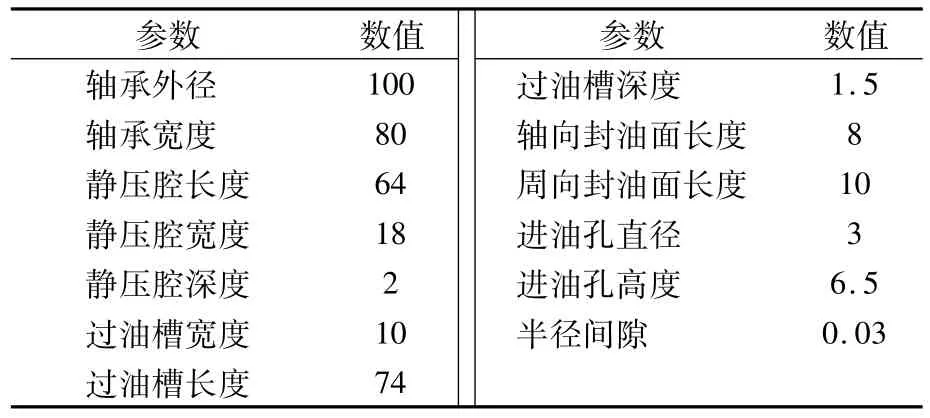

表1 軸承與油膜流固耦合面的參數Tab.1 Parameters of fluid-solid coupling surface between bearing and oil film mm

動靜壓軸承裝配體中除軸承材料為錫青銅外,其余零部件材料均為45#鋼,材料主要參數見表2。

表2 軸承裝配體材料參數Tab.2 Material parameters of bearing assembly

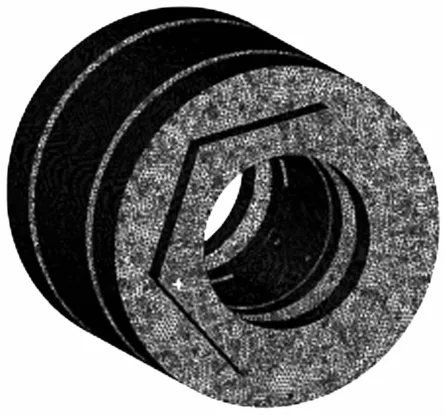

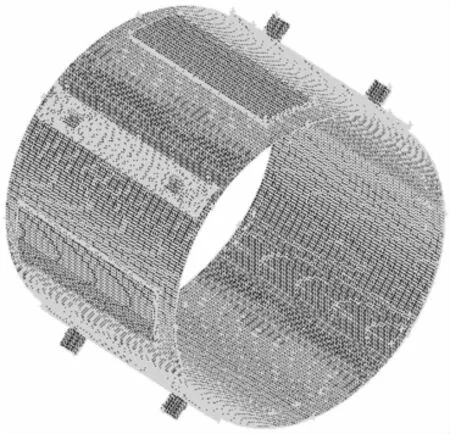

雖然動靜壓軸承裝配體的結構零部件較多,但其配合緊密,形狀較為規則,因此采用六面體網格劃分。為避免網格數目過多,增加仿真分析的計算量,采用尺寸為2 mm的網格。由于主要以流固耦合面為基礎進行結構分析,因此,對影響較小的裝配體上的圓角、過油孔進行了簡化處理。采用Workbench中mesh網格劃分模塊對簡化后的動靜壓軸承裝配體進行網格劃分,如圖3所示,網格總數為554 148個,skewness值均小于0.45,網格質量較好。

圖3 軸承網格劃分Fig.3 Meshing of bearing

1.2 油膜結構和網格劃分

軸承平面結構示意圖如圖4所示,主軸直徑為99.94 mm,最大偏心距e為0.1 mm,最大偏心率為0.33。軸承潤滑油膜如圖5所示,將與過油槽、靜壓腔、進油孔接觸的油膜分別命名為過油槽油膜、靜壓腔油膜和進油孔油膜,其余為封油面油膜。

圖4 軸承平面結構示意圖Fig.4 Plane structure diagram of bearing

圖5 軸承潤滑油膜Fig.5 Lubricating oil film of bearing

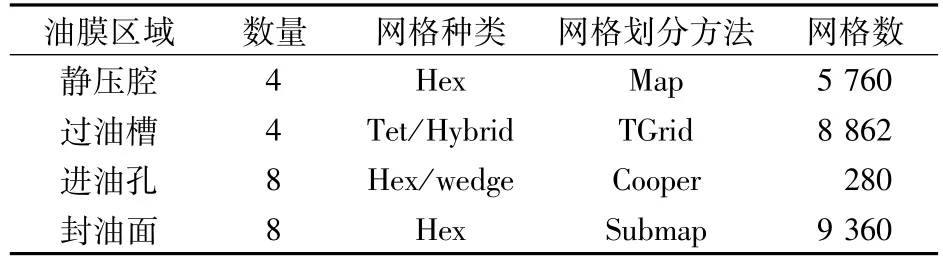

Gambit是 FLUENT的優秀前處理軟件[13],利用Gambit對三維模型進行網格劃分。由于軸承模型的油膜厚度較薄,而且是主要的承壓區,油膜網格劃分采用分區域結構化與非結構化網格相結合的方式[14]。將軸承油膜切分成4個靜壓腔油膜,4個過油槽油膜,8個進油孔油膜,并將封油面油膜沿軸向切分成8個相同的油膜塊,各個部分的油膜劃分方法、種類及其網格數見表3。

表3 油膜網格劃分情況Tab.3 Meshing status of oil film

由于靜壓腔結構規則,因此采用Map網格劃分方法,生成規則的結構化Hex六面體網格;由于封油面厚度薄且彎曲弧度大,只能使用Submap網格劃分方法,將不可Map映射的面分成多個區域,再在各區域生成結構化Hex六面體網格;由于進油孔是規則的圓柱體,因此采用Cooper網格劃分方法,通過源面對整體進行網格樣式掃面,劃分出不規則的Hex六面體網格[15];由于過油槽油膜處于封油面油膜規則六面體網格與進油孔油膜不規則六面體網格之間,難以生成全六面體網格,因此采用TGrid網格劃分方法,將網格指定為四面體網格元素,但在適合劃分結構化網格時可能包括六面體網格,其間會生成金字塔形和楔形元素過渡網格,在與封油面油膜和進油孔油膜相鄰處各生成一層金字塔形網格,即五面體網格,中間部位是四面體網格。

靜壓腔油膜徑向設置3個節點,過油槽油膜徑向設置4個節點,封油面油膜徑向設置3個節點,其余部分以1 mm為單位設置節點。求解后得出網格總數為135 608個,其中金字塔網格3 280個,四面體網格32 168個,六面網格100 160個。網格質量較好,EquiSize Skew網格歪斜度均小于0.8,能夠滿足滑動軸承油膜流場分析的要求,油膜網格劃分如圖6所示。

圖6 油膜網格劃分Fig.6 Meshing of oil film

網格劃分后設置軸承潤滑油膜的邊界條件,由于該油膜結構較為復雜,應細化邊界條件的設置,為油膜壓力場的分析與流固耦合數據導入做準備。設置壓力出口oulet,壓力進口inlet,油膜與主軸、靜壓腔、進油孔、過油槽、封油面的接觸面分別為 wall,jyq,jyk,gyc,fym。

2 軸承油膜應力場分析

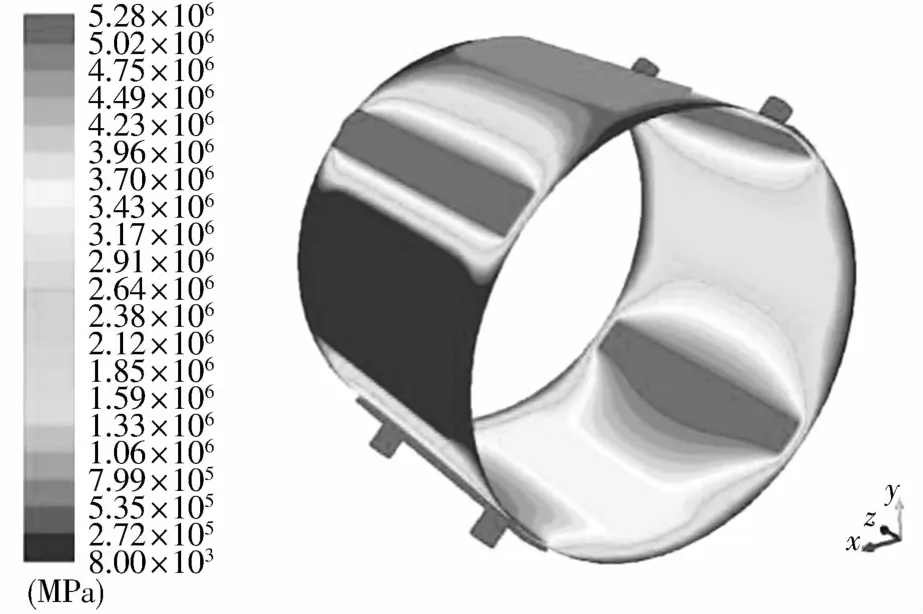

FLUENT是目前功能最全面、適應性最廣的CFD軟件之一[16-18]。將 Gambit中劃分好的油膜網格保存成msh文件,導入FLUENT軟件進行油膜應力場仿真。首先檢查網格質量,顯示正常。設置相關參數,工作介質為L-HV N46抗磨液壓油,潤滑油密度為874 kg/m3,潤滑油動力黏度為0.016 68 Pa·s。邊界條件為:油膜入口應力為5 MPa,出口應力為0。油膜內壁設為運動壁面,油膜外壁設為靜止壁面,轉速為2 000 r/min。因為軸承流場黏性力遠遠大于慣性力,使用默認的層流模型(Laminar)進行計算[19]。軸頸高速旋轉時,溶解在潤滑油內的空氣因外界壓力變低,其體積膨脹析出產生空穴現象。使用Singhal et al空穴模型,空穴應力為7 550 Pa。

油膜的應力分布如圖7所示。由于偏心的影響,油膜應力整體分布不對稱,靠近最小油膜厚度的進油孔和過油槽的應力值略高于設置的入口應力,過油槽起擴散進口油液的作用,其與進油孔油壓相近;靠近油膜的出口應力最小;最小油膜厚度位置處的封油面和靜壓腔油膜應力比最大油膜厚度位置處的更大。油膜流場應力分布基本符合軸承油膜在實際工作中的承壓情況。

圖7 油膜流場應力分布圖Fig.7 Flow field stress distribution diagram of oil film

3 軸承結構靜力學分析

在Workbench中搭建動靜壓軸承的結構分析模塊[20]。通過 Fluid Flow模塊,導入 FLUENT中計算的應力場相關文件及數據。通過static structural模塊中的imported load功能將FLUENT中油膜應力場的數據結果對應添加到動靜壓軸承的內表面。

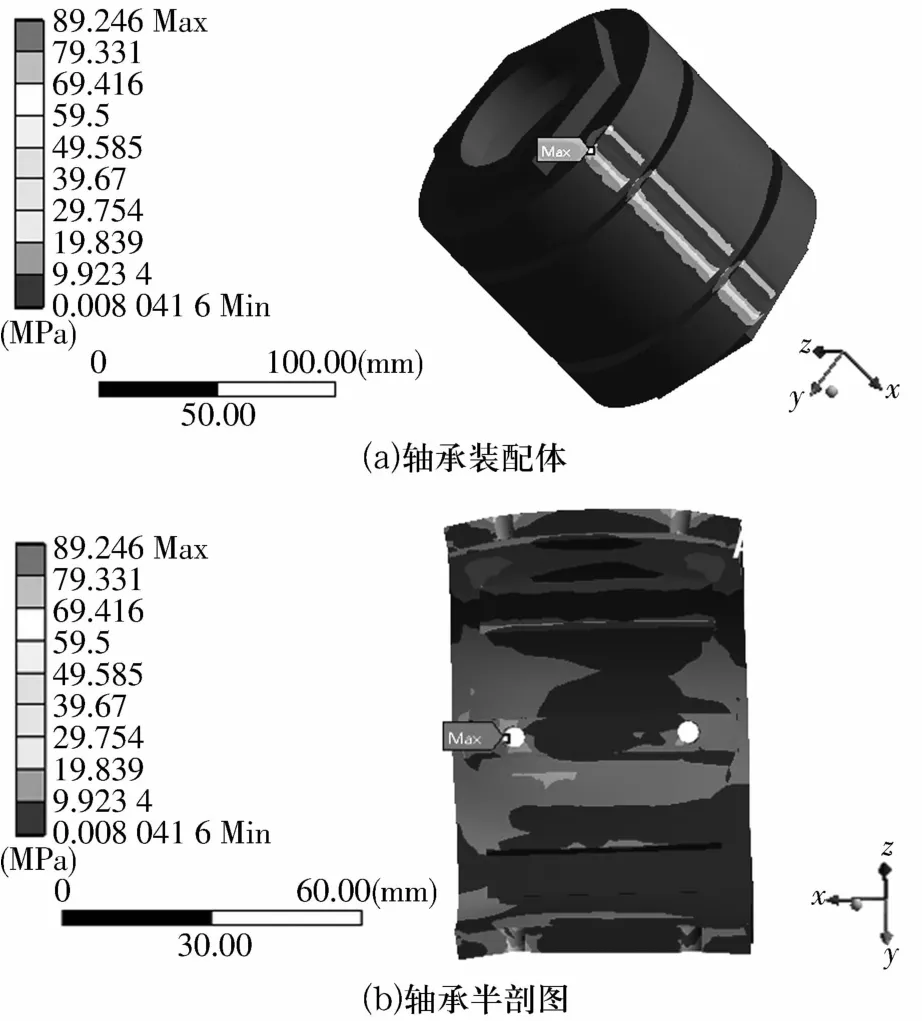

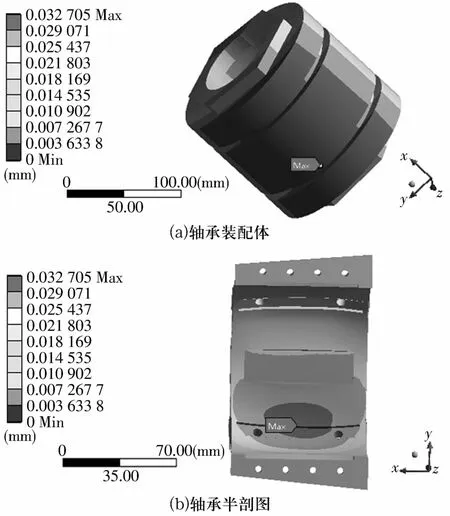

油膜流場力分析時,通過求解器查看油膜承載力,即油膜對軸承的總作用力,x方向6 793.12 N,y方向11 464.48 N,z方向幾乎為0,與徑向滑動軸承軸向不受力相符。高速精密軋輥磨床液體動靜壓軸承在實際工作中保持靜止,由Newton第一定律可知,油膜對軸承的總作用力等于箱體對軸承的支承力。通過已知的動靜壓軸承所受力和約束,在ANSYS Workbench中設定相關參數后,對軸承結構兩端固定,在軸承套和端蓋與箱體接觸面處添加位移約束和支承力。通過計算可得該軸承裝配體的應力和變形,分別如圖8、圖9所示。

圖8 軸承應力仿真結果Fig.8 Stress simulation results of bearing

圖9 軸承變形仿真結果Fig.9 Deformation simulation results of bearing

由圖8a可知,軸承裝配體所受最大應力(89.246 MPa)位于箱體與其外表面接觸處,小于45#鋼的許用應力120 MPa,其余零部件也均能滿足工作強度的要求。由圖8b可知,軸承所受最大應力(約40 MPa)位于進油孔,遠小于錫青銅的許用應力175 MPa。因此,軸承裝配體的強度能滿足其正常工作的要求,并具有較大的安全裕度。

由圖9a可知,軸承裝配體的最大位移(0.033 mm)位于軸承端蓋和軸承套的外表面,小于45#鋼的許用形變量0.06mm。由圖9b可知,軸承最大位移(約0.03 mm)位于最小油膜厚度對應的軸承內表面,遠小于軸承材料的許用撓度0.08 mm,因此軸承剛度滿足要求。

綜上可知,動靜壓軸承裝配體結構的設計和材料的選擇均能滿足要求。

4 結束語

基于Gambit提出了一種帶有靜壓腔和過油槽的動靜壓軸承油膜的網格劃分方法,對軸承油膜進行分塊網格劃分,網格質量能夠滿足滑動軸承油膜流場力分析的要求。通過FLUENT對動靜壓軸承油膜的應力場進行分析,結果表明,最大油膜應力位于過油槽和進油口附近,且由于偏心率的影響,靠近最小油膜厚度的應力較大。基于FLUENT的流固耦合分析結果可知,軸承所受最大應力位于軸承與箱體的接觸面,最大位移位于軸承端蓋和軸承套的外表面,最小油膜厚度處的軸承內表面位移較大,但均未超出該材料應力、應變的許用值,即該軸承的整體結構滿足強度要求。