鋁合金殼體陽極化膜顏色異常分析

王 影 謝國君 袁建宇 逄錦程 韓 露

(航天材料及工藝研究所,北京 100076)

文 摘 鋁合金殼體在陽極化處理后表面陽極化膜存在顏色異常(發黑)現象。本文通過對殼體陽極化膜表面及基體形貌觀察、金相分析和成分分析對發黑的原因進行了分析。結果表明殼體陽極化膜發黑的原因是由于該區域存在成分偏析(合金含量高),導致該區域的晶粒尺度比正常區域小、耐蝕性比正常區域差,膜層微觀結構與正常區域存在差異,膜層內部化合物較多,致使該區域膜層呈現黑色。

0 引言

鋁及其合金比強度高、導熱和導電性好、色澤美觀、耐腐蝕性能優異、塑性和成形性能好、對低溫環境不敏感,是一種具有優良綜合性能的有色金屬材料。當前,鋁及其合金已廣泛用于航空航天、汽車、船舶等。由于鋁的電極電位較低,在潮濕環境中易發生點蝕、晶間腐蝕、應力腐蝕、剝蝕等,因此鋁合金表面一般進行包鋁或陽極化處理來預防和減緩腐蝕的發生[1]。產品在陽極化處理后有時表面陽極化膜存在鼓包、剝落、顏色不均等異常現象[2-4]。

本文就7A09 鋁合金殼體陽極化后出現局部發黑現象進行分析,采用形貌觀察、成分分析、顯微組織分析等手段對陽極化處理后殼體進行分析。通過比對顏色正常區域和黑色區域形貌、成分及組織差異,找出殼體陽極化后發黑的原因。

1 實驗

7A09 鋁合金殼體由直徑為200 mm 的棒材機加工成型,殼體加工后進行超聲探傷,符合AA 級標準要求,之后進行熱處理(T6 態)。在熱處理后進行硫酸陽極化處理,采用硫酸陽極化和重鉻酸鹽封孔的工藝在殼體表面形成一層致密氧化膜,膜層厚度要求7~10μm。在產品出槽清洗吹干后發現,從同一個原材料棒上截取加工的11件殼體陽極化膜顏色不均,部分區域陽極化膜呈現黑色,發黑區域的位置相同、形態相似,從中挑選一件產品進行表面膜層發黑的原因分析。

2 結果與討論

2.1 表面形貌觀察與成分分析

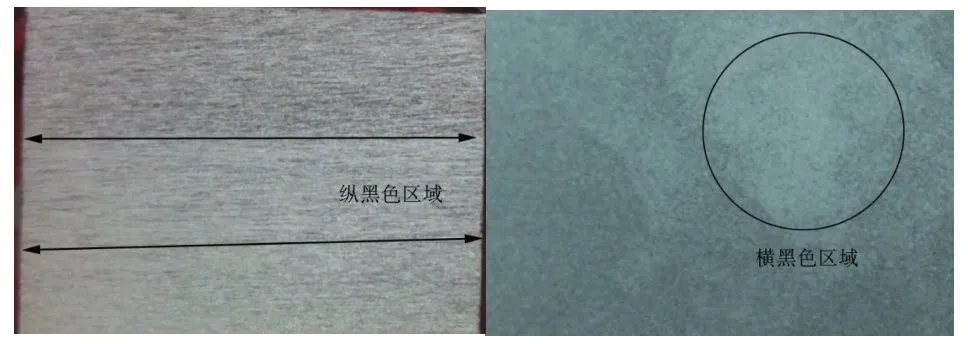

鋁合金殼體的宏觀形貌見圖1,殼體的縱向及橫向(原棒材縱向及橫向)如圖1所示,端面觀察(原棒材橫向)殼體兩端面中部各存在一處黑色區域,黑色區域形態相似,尺寸基本相當,約為25 mm×25 mm;中心區域的孔壁表面可見沿縱向分布的黑色區域,該區域與端面黑色區域相連;黑色區域未見機械損傷或基體裸露現象,殼體其他正常區域表面呈黃綠色。結合殼體尺寸、黑色區域分布位置判斷,黑色區域出現的位置為原始棒材心部區域。

在黑色區域采用無塵布擦拭或膠布粘取均未見物質剝落現象,采用丙酮清洗,黑色區域無變色,用手觸摸黑色區域與其他正常區域的高低及粗糙度均未感差異;體視顯微鏡下觀察,黑色區域與正常區域相比除顏色有差異外、未見其他差異,見圖2。

圖1 殼體宏觀形貌及黑色區域分布情況Fig.1 Macrograph of product and distribute of the black region

圖2 不同區域宏觀形貌Fig.2 Macrograph of different region

將殼體解剖后置于掃描電鏡下進行微觀形貌觀察和能譜分析,觀察結果表明:黑色區域及正常區域表面均存在連續致密的陽極化膜層,黑色區域陽極化膜上微孔數量比正常區域略少,進一步放大觀察膜層微觀形貌未見明顯差異,見圖3。

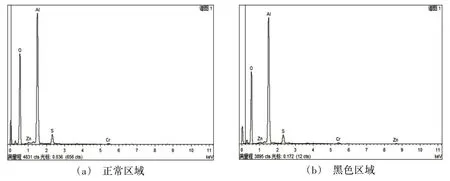

對黑色區域和正常區域陽極化膜進行能譜分析,兩個區域陽極化膜成分未見差異,均主要含有O、Al和少量的S、Cr、Zn元素,能譜圖見圖4。

圖3 不同區域陽極化膜表面形貌 2 000×Fig.3 Micrograph of different region of anodized films

圖4 不同區域陽極化膜表面能譜圖Fig.4 Different EDS of anodized films

2.2 金相分析及顯微硬度測試

在黑色區域及附近正常區域分別制備一個縱向及橫向試樣進行組織比對觀察,橫向試樣直接磨拋端面。

2.2.1 不同區域的陽極化膜

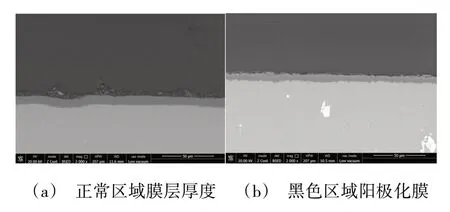

黑色區域和正常區域表面均存在連續致密的陽極化膜層,正常區域膜層厚度約8μm、黑色區域膜層厚度約7μm,見圖5。

圖5 不同區域陽極化膜宏觀形貌Fig.5 Microstructures of different anodized films

2.2.2 不同區域的顯微組織

將試樣磨拋、浸蝕后對不同區域的組織進行觀察,黑色區域平均晶粒尺寸比正常區域小,由于目前沒有變形鋁合金晶粒度評級標準,參照GB/T 6462-2002《金屬平均晶粒度測試方法》,對兩個區域橫向晶粒度進行評級,黑色區域晶粒度為9~12級、正常區域晶粒度為7~12級,見圖6。

圖6 不同區域組織形貌Fig.6 Microstructures of different regions

2.2.3 不同區域的能譜成分分析

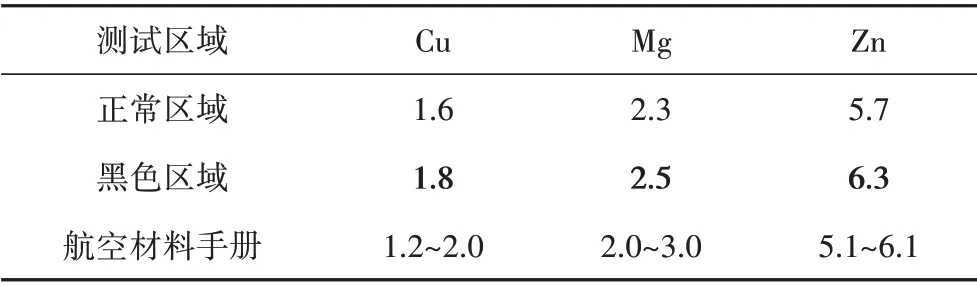

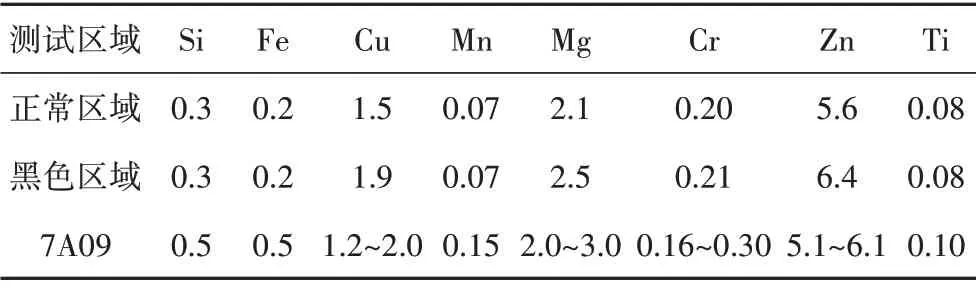

采用掃描電鏡及能譜儀對黑色區域及正常區域基體分別進行能譜分析(各隨機分析三個區域取平均值),分析結果見表1,黑色區域的合金元素含量高于正常區域,尤其Zn元素明顯高于7A09牌號標準要求的上限。

表1 不同區域合金元素質量分數Tab.1 Alloy contents of different regions

2.2.4 不同區域的顯微硬度

對黑色區域及正常區域基體進行顯微硬度測試,隨機測試三個區域取平均值。測試結果表明黑色區域硬度值為HV145、正常區域為HV139,黑色區域硬度比正常區域略高。

2.2.5 低倍腐蝕試驗

對試樣進行低倍腐蝕(10% NaOH 水溶液、浸泡3 min)后觀察,黑色區域耐蝕程度明顯比其他區域差,見圖7。

圖7 低倍腐蝕后不同區域宏觀形貌Fig.7 Macrostructures of different corroded regions

3 化學成分分析

由于基體能譜分析結果黑色區域合金元素存在偏高現象,因此在黑色區域及正常區域分別取樣進行化學成分分析,分析結果表明黑色區域合金元素含量明顯高于正常區域,尤其Zn 元素含量比標準要求高,測試結果詳見表2。

表2 不同區域化學分析結果Tab.2 Alloy contents of different regions %(質量分數)

4 分析討論

殼體在表面陽極化后出現從同一個棒料上加工的產品表面均存在部分區域發黑現象,從黑色區域分布的形態結合原始棒材尺寸判斷,殼體上黑色區域位于原材料棒中部、沿軸向連續分布。金相分析及形貌分析結果表明黑色區域表面存在致密陽極化膜,但膜層比正常區域略薄,膜層的微觀形貌(2 000×以下)及成分與正常區域未見明顯差異。

基體成分分析結果表明黑色區域合金元素含量高于正常區域,尤其Zn元素明顯高于7A09牌號要求的上限值。鋁合金中合金元素含量高會導致基體耐蝕性能降低,低倍腐蝕試驗證明了黑色區域耐蝕性明顯低于正常區;同時會導致該區域與其他區域組織存在明顯差異,金相觀察結果表明黑色區域平均晶粒尺寸比正常區域細小。

鋁合金硫酸陽極氧化過程中陽極的化學反應方程式如下(包括成膜過程和膜的溶解過程):

成膜過程:2Al+3H2O→Al2O3+6H++6e

膜溶解過程:Al2O3+6H+→2Al3++3H2O

不同牌號的鋁合金(合金元素不同)的陽極氧化過程主反應方程式相同,但在沉積膜中的Cu、Zn、Mg合金元素在陽極化處理時與Al同時和溶液發生化學及電化學反應,生成相應的不同顏色的化合物(CuO/CuSO4、ZnO/ZnSO4、MgO/MgSO4等),不同化合物及不同占比會呈現不同顏色,當Mg 含量高時膜層顏色呈現灰色,Cu 和Zn 元素含量高時膜層顏色呈灰黑色[5-7]。殼體表面黑色區域基體所含Cu、Mg、Zn 合金元素較多時,導致該區域耐蝕性差,陽極化成膜過程中膜層內部微結構與正常區域存在差異(如膜層內部微孔數量、尺度等),其光學效應也存在差異。膜層微觀結構及內部化合物的共同作用導致膜層顏色發黑。

合金在鑄造過程中鑄錠邊緣為極冷層,形成細等軸晶,中部區域為柱狀晶,心部為粗大等軸晶,心部等軸晶為最后凝固區,如果鑄造過程中冷卻速度慢,心部共晶相較多,容易造成合金元素含量偏高,形成心部宏觀成分偏析缺陷,當宏觀成分偏析缺陷在后續的均勻化處理(鍛造、熱處理等)不能完全消除時,就會導致鍛棒心部遺傳鑄件宏觀偏析組織。

綜合分析認為:殼體陽極化后表面局部發黑的原因是由于該區域存在成分偏析(合金含量高),發黑的機理有兩點:(1)合金元素含量高導致膜層的微觀結構與正常區域存在差異,其光學效應不同;(2)沉積膜中的Cu、Zn、Mg合金元素含量高時,生成相應的不同顏色的化合物多,不同化合物及不同占比會呈現不同顏色,當Zn 元素含量高時膜層顏色呈灰黑色。

5 結論

(1)殼體陽極化后表面局部發黑,發黑的區域對應原始棒材的心部區域、沿縱向連續分布。

(2)殼體陽極化后表面局部發黑的原因是由于該區域存在成分偏析(合金含量高),發黑的機理有兩點:合金元素含量高導致膜層的微觀結構與正常區域存在差異,其光學效應不同;沉積膜中的Cu、Zn、Mg 合金元素含量高時,生成相應的不同顏色的化合物多,不同化合物及不同占比會呈現不同顏色,當Zn元素含量高時膜層顏色呈灰黑色。

(3)殼體所用原材料棒心部偏析為鑄件心部宏觀成分偏析組織遺傳。