選煤廠煤泥水系統優化研究與應用

王大衛 薄春麗

1 前言

同忻選煤廠位于同忻礦井工業場地內,入洗原煤全部來自同忻礦井。同忻選煤廠位于大同市西南約20 km,大同煤田東北部,屬于大型礦井型選煤廠。選煤廠生產規模為10.0 Mt/a。選煤廠日生產能力30 303.03 t,小時生產能力1 893.93 t。工作制度為年工作330天,日工作16小時,全年累計生產5 280小時。選煤廠采用全入洗工藝,150 mm-50 mm塊煤采用重介淺槽分選機分選,50 mm-1.5 mm末煤采用三產品重介旋流器分選,1.5 mm-0.15 mm粗煤泥采用螺旋分選機分選,0.15 mm-0細煤泥采用加壓過濾機脫水回收。

近年來同忻礦出井原煤煤質發生較大變化,煤質變差,大塊矸石比例變大,細煤泥含量急劇增加,有時還會遇到火成巖,細煤泥含量進一步增加,且超細顆粒(<0.075 mm)比重增大,煤泥沉降效果變差,濃縮池溢流水濃度嚴重超標,超細顆粒在系統中循環積聚,導致洗水濃度增加,后續脫水、脫介效果變差,細煤泥水分和灰分大幅度提高,原煤入洗量和產品質量均無法得到保證。

2 運行狀況

同忻選煤廠設有兩個直徑40 m的濃縮機(一用一備),小時處理煤泥能力為200 t,3臺GPJ120型加壓過濾機,合計小時處理煤泥能力為180 t,按照設計小時帶煤量2 000 t,細煤泥含量8.5%計算,每小時產生的煤泥量為170 t,如果有1臺加壓過濾機故障停機,或者遇火成巖細煤泥含量增多,煤泥系統處理能力不足的問題就會暴露出來,嚴重制約生產。

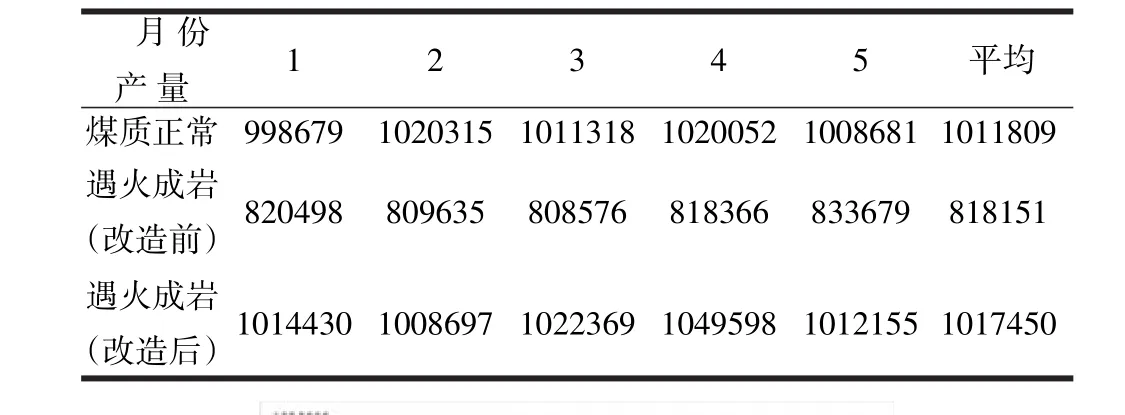

我們對遇火成巖時的原煤進行了小篩分試驗,并將煤質變化期間和煤質正常時的產量及產品指標進行匯總對比,結果分別如表1和表2所示。

表1 原煤小篩分試驗報告表

表2 選煤廠產量及煤質情況統計表

可見:遇火成巖時,煤泥中<0.075 mm粒級含量的顯著增加,占比接近50%,0.25 mm~0.045 mm粒度級含量高達80%以上,符合同忻選煤廠加壓過濾機處理能力明顯不足,循環水水質變差的生產實際情況。同時原煤入洗量、商品煤回收率以及洗選產品質量在遇火成巖時均受到較大影響。

3 煤泥水系統優化改造

采取了調節水質、優化加藥系統以及改造濃縮機底流管路等一系列改造措施,并新建了板框壓濾車間,以保證煤泥水系統正常運行。

3.1 調節水質

煤泥水由固體細顆粒與液相水組成,其中煤泥的性質直接影響了煤泥水性,煤泥顆粒與水介質之間又會相互影響。濃縮池水質測試結果見表3。

表3 煤泥水水質分析

可見:煤泥水的PH屬中性,礦化度、硬度對煤泥水的絮凝沉降過程影響較大,煤泥水樣的水質硬度為10.62,屬于中等硬度水,給煤泥沉降帶來一定的困難,需在煤泥水中添加適量的無機電解質,以增加煤泥水中正離子數。因此,我們采用聚丙烯酰胺和聚鋁配合使用的藥劑添加方式,以保證煤泥沉降效果。

3.2 優化加藥系統

現有加藥為螺旋給料,給料不均勻易出現“魚眼”現象,藥劑不能充分溶解,造成大量浪費,我們引進了自動給藥機,使絮凝劑霧化、干燥、充分溶解。原有的加藥泵功率小、無變頻控制,無法靈活控制加藥量,我們更換大功率的變頻泵,有效控制加藥頻率,提高絮凝劑使用效率。原有的藥劑添加管路過細,導致添加量不足,無法滿足生產需求,我們重新布置了加藥管路,保證藥劑添加量。

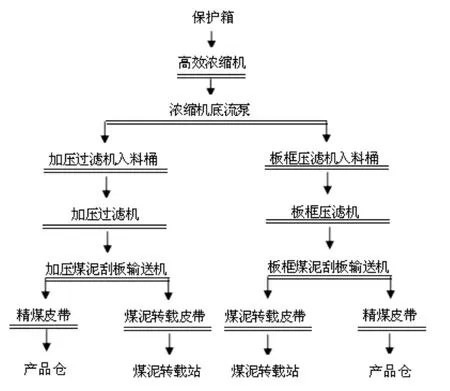

原有加藥方式為單點加藥,絮凝劑無法充分擴散,部分煤泥水未接觸到絮凝劑,而局部絮凝劑過量又造成了絮凝劑浪費,我們采用多點加藥,使絮凝劑與煤泥水均勻混合,并在加壓過濾機入料桶處設置二次加藥,改善了煤泥沉降效果,提高了脫水回收效果,改造后加藥系統如圖1所示。

圖1 改造后加藥系統圖

3.3 濃縮池底流管路改造

原有濃縮池底流管路布置不合理,底流泵經常堵塞,嚴重制約生產。我們對濃縮池底流管路進行了改造,將底流管路整體抬高,將轉彎部位設計改造成自然流暢的彎頭及三通,合理布置風管和水管,在管路入料端設置雙套檢修氣動閥,并在雙閥之間設置放空閥,便于疏通管路,提高檢修效率。

3.4 新建板框壓濾車間

加壓過濾機自動化程度高、產品水分低,但當遇火成巖,煤泥細粒級比例增大時,其弊端就會顯現,而板框壓濾機結構簡單、操作容易、對物料適應性強,特別適用于細粒度、高灰分、高黏度的煤泥脫水。因此我們決定新建板框壓濾車間,采用加壓和板框聯合脫水工藝回收細煤泥,二者取長補短,以保證煤泥水系統正常運行。

為了不影響生產,我們在主廠房原變配電室北側新建空壓機房及配電室聯合建筑,待新空壓機房正常使用后拆除原空壓機房及儲氣罐,并在原空壓機房位置新建板框壓濾車間,同時在新建壓濾車間北側新建煤泥卸載站,701帶式輸送機機尾后延,改造原主廠房514濾餅刮板輸送機。全廠細煤泥可以落入后延的701帶式輸送機進入產品倉,也可以落入新增的煤泥出廠帶式輸送機經轉載進入新建煤泥卸載站單獨落地,增加了工藝系統的靈活性。最終的選煤廠洗選工藝確定為:150 mm-50mm塊煤采用重介淺槽分選機分選,50 mm-1.5 mm末煤采用三產品重介旋流器分選,1.5-0.15mm粗煤泥采用螺旋分選機分選,0.15 mm-0 mm細煤泥采用加壓過濾機+板框壓濾機聯合脫水回收。改造完成后煤泥水系統原則流程圖如圖2所示。

圖2 改造后煤泥水系統原則流程圖

4 應用效果

4.1 原煤入洗量得到保證

通過一系列改造,同忻選煤廠應對煤質變化的能力大幅度提高,原煤入洗量不再受火成巖制約,我們分別統計了改造前、后選煤廠5次遇到火成巖時的月度產量,與煤質正常時5個月度產量對比,結果見表3。

表4 選煤廠月度產量統計表

圖3 選煤廠月度產量對比圖

由表4和圖3可見:技術改造后同忻選煤廠遇火成巖月度產量與煤質正常時基本相同,達到設計能力,月入洗原煤量比改造前遇火成巖時提高了20萬噸左右。

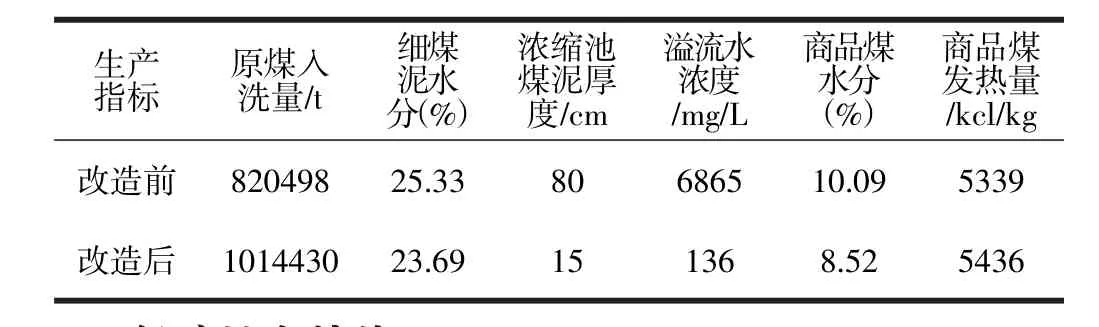

4.2 各項生產指標逐步正常

改造前,遇火成巖時選煤廠各項生產指標不正常,商品煤質量不達標,給公司帶來巨大的經濟損失,也影響了公司的良好形象。改造完成后,煤泥水系統各項生產指標日趨正常,遇火成巖時細煤泥可不進入產品皮帶,經轉載進入新建煤泥卸載站單獨落地,由汽車外運,保證商品煤質量達標。我們對改造前后遇火成巖時各項生產指標情況進行統計對比,結果如下:

表4 改造前后生產指標對比

4.3 經濟社會效益

4.3.1 經濟效益

改造完成后同忻選煤廠應對火成巖能力大幅度提高,壓濾系統事故率顯著降低,以每年遇到火成巖兩次,商品煤回收率66%,噸煤凈利潤120元計算,本次改造一年可創造經濟效益792萬元。

4.3.2 社會效益

改造完成后,同忻選煤廠各項商品煤指標均滿足集團公司要求和用戶需求,避免了考核罰單,保證了選煤廠的良好信譽與形象。新增設備運行平穩、技術先進、可靠性強,對同煤集團煤質相仿的廠礦乃至全國各地其他選煤廠均有很好的借鑒意義,社會效益顯著。

5 結論

對于大型現代化選煤廠來說,煤炭分選工藝并不復雜,但要靠復雜的煤泥水處理系統來保證各個環節的經濟技術指標、產品的數質量指標以及分選效率,保證良好的分選效果。選煤廠煤泥水處理系統的好壞對選煤廠生產有至關重要的影響。本次煤泥水系統改造提高了同忻選煤廠應對煤質變化的能力,增加了工藝系統的靈活性,提高了原煤入洗量,保證了產品質量,創造了可觀的經濟效益和社會效益。