回龍抽水蓄能電站計算機監(jiān)控系統(tǒng)

袁二哲,呂志娟,張 法,王旭一

(1.國網(wǎng)新源控股有限公司回龍分公司,河南省南陽市 473000;2.國網(wǎng)新源控股有限公司,北京市 100761)

0 引言

回龍抽水蓄能電站位于河南省南陽市南召縣境內,距離南陽市負荷中心70km,電站是河南省第一座抽水蓄能電站,裝機總量為120MW,安裝2臺60MW可逆式混流水泵水輪機組,額定水頭379m,最高揚程420m,機組轉速為750r/min,是國內生產的第一臺高水頭高轉速蓄能機組,在系統(tǒng)中的主要任務是調峰、填谷、調頻和事故備用等。

電站原計算機監(jiān)控系統(tǒng)由安德里茨(中國)有限公司提供,基于型號為AK1703的PLC系統(tǒng),已投運11年,存在設備陳舊、板卡點表數(shù)量不足、板卡停產無法購置等缺點,新監(jiān)控系統(tǒng)采用國產的南瑞NC2000監(jiān)控系統(tǒng),于2018年4月改造完畢。本文主要介紹回龍抽蓄電站改造后的計算機監(jiān)控系統(tǒng)的結構、配置、主要功能和技術特色[1]。

1 系統(tǒng)結構及配置

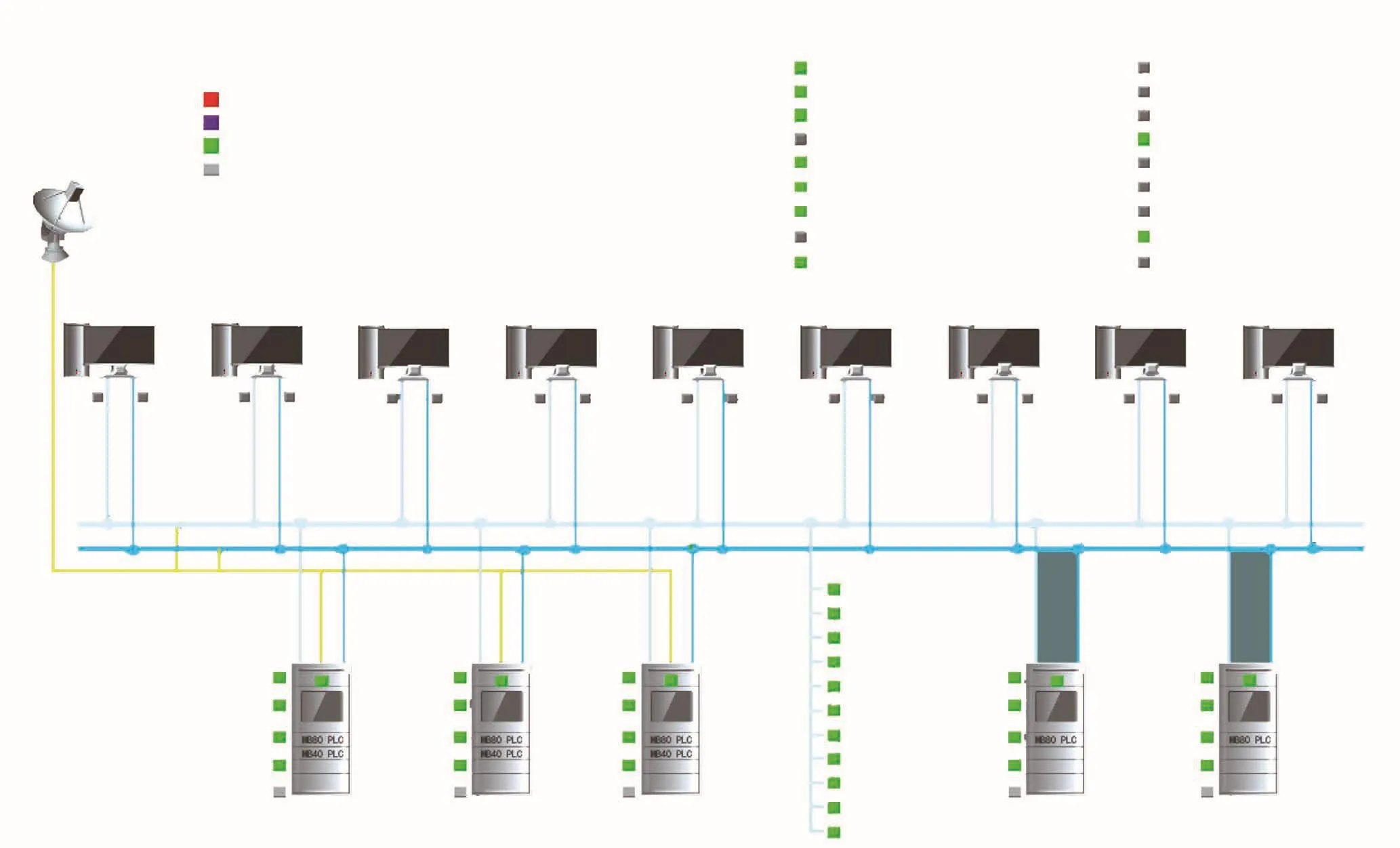

改造后的監(jiān)控系統(tǒng)采用南京南瑞公司提供的開放式環(huán)境下的分層分布式計算機監(jiān)控系統(tǒng)NC2000,以南瑞MB80系列智能PLC為現(xiàn)地LCU核心控制器,對電站所屬設備進行實時的監(jiān)控。系統(tǒng)共分為現(xiàn)地控制層、中控層和調度層,按“無人值班,少人值守”原則進行總體設計。電站由河南省調進行調度,計算機監(jiān)控系統(tǒng)負責實現(xiàn)與其接口,傳送遙測遙信量和執(zhí)行調度指令。監(jiān)控系統(tǒng)采用1000Mbps光纖雙星型以太網(wǎng)和現(xiàn)場總線作為監(jiān)控網(wǎng)絡,其基本的網(wǎng)絡拓撲結構配置圖如圖1所示。

調度層設2臺互為熱備用的調度通信主機(hlcom1、hlcom2),通過調度數(shù)據(jù)專網(wǎng)和 2M 專線連接河南省調和南陽地調。

(1)中控層采用智能微機結構。位于地面中控樓的計算機監(jiān)控機房配置有2臺互為熱備用的主服務器(hlmain1、hlmain2)、2套互為熱備用的歷史數(shù)據(jù)服務器集群(his1、his2)、2套相互獨立的操作員工作站(hlop1、hlop2)、l套語音報警工作站(hlaud)、1套廠內通信工作站(hlcom3)、1套監(jiān)控機房動態(tài)環(huán)境監(jiān)測系統(tǒng)、2臺1000 MB核心交換機、2套冗余 配置的UPS 電源設備、1套雙衛(wèi)星時鐘同步系統(tǒng)設備、1套電力二次安防設備等。考慮到電站調試和運維人員巡檢方便,現(xiàn)地各LCU盤柜內均配置1套工控機觸摸屏。監(jiān)控系統(tǒng)及服務器工作站均基于 Redhat 6.5系統(tǒng),監(jiān)控軟件采用南瑞NC2000 V3.0,歷史數(shù)據(jù)庫軟件采用Mysql。

(2)現(xiàn)地控制層設備包括 2 套機組 LCU、1 套廠用電及公用設備LCU、1 套中控樓 LCU、1 套上庫 LCU,現(xiàn)地LCU均以南瑞MB80系列智能PLC控制器為核心。布置于地下廠房內的機組 LCU、廠用電及公用設備LCU、上庫 LCU、中控樓LCU與布置在計算機監(jiān)控系統(tǒng)機房的兩臺核心交換機組成冗余的雙星型光纖網(wǎng)絡。各現(xiàn)地控制單元以MB80 722E型CPU為核心,采用了雙CPU四通信網(wǎng)模塊的PLC冗余結構,均配置有17in彩色液晶觸摸屏的一體化工控機方便現(xiàn)地操作。

圖1 回龍抽蓄電站計算機監(jiān)控系統(tǒng)結構Figure 1 System structure of Nanyang Huilong CSCS

2 系統(tǒng)的主要功能

2.1 調度層功能

回龍電站接受河南省調調度。監(jiān)控系統(tǒng)通過調度通信主機向河南省調實時上傳遙測、遙信信息,包括各機組斷路器位置、主變壓器斷路器位置、機組有功和無功出力值、母線電壓電流、電量信息等。由中控室值守人員接收調度下發(fā)的各項指令,實現(xiàn)對機組的操控。

2.2 中控層功能

系統(tǒng)為運維人員提供操作便捷、易用性強、美觀的人機交互畫面,對機組和其輔助設備進行全方位的監(jiān)控。能實時生成各種事件報文,對任何異常情況均可進行光字報瞥,語音報警。能自動采集運維人員所需要的各種數(shù)據(jù),自動生成相應報表文件。

(1)通過系統(tǒng)主服務器對本電站所有被控設備進行監(jiān)控。自動加載工程配置文件,建立數(shù)據(jù)交互緩沖區(qū),實時進行數(shù)據(jù)處理,提供實時數(shù)據(jù)交互服務。負責監(jiān)控主機和現(xiàn)地控制層、外部設備等各個通信進程的管理。能對節(jié)點間數(shù)據(jù)交互進行智能化管控,對節(jié)點的狀態(tài)進行實時在線監(jiān)視。具備雙機熱備功能及斷電自啟動功能。

(2)歷史數(shù)據(jù)服務器具備存儲、同步、備份功能,支持以集群方式對其他節(jié)點提供歷史數(shù)據(jù)的服務。支持一覽表查詢和歷史曲線查詢的功能。

(3)通過廠內通信機能具備對廠前區(qū)備用柴油發(fā)電機、上庫備用柴油發(fā)電機、下庫備用柴油發(fā)電機、35kV備用電源系統(tǒng)等設備進行監(jiān)視和控制。

(4)多元化用戶管理和配置。為不同運維人員設置不同的使用權限。

(5)強大的上位機組態(tài)功能。對于所有控制對象的流程閉鎖和報瞥,在每一步控制步序中都有控制閉鎖判斷,所有的控制過程都有詳細的操作記錄顯示在簡報畫面。

2.3 現(xiàn)地控制層功能

現(xiàn)地控制層設備由2套機組LCU、1套廠用電及公用設備 LCU、1套中控樓LCU、1 套上庫 LCU等設備構成。

(1)機組 LCU 監(jiān)控范圍包括水泵水輪機、發(fā)電電動機、機組斷路器、主變壓器高壓側斷路器、機組進水閥、尾水閘門、機組附屬及輔助設備等。每套機組LCU均設置雙重化的水力機械保護。一方面機組LCU本體PLC具有水機保護功能,能實現(xiàn)水力機械故障報警、事故停機和緊急事故停機;另一方面還設置1套獨立于監(jiān)控系統(tǒng)的水機保護PLC,在機組LCU本體PLC故障情況下,能獨立完成水力機械事故停機和緊急事故停機。

(2)廠用電及公用設備LCU監(jiān)控范圍包括廠用電斷路器、廠用高壓斷路器、SFC及其輔助設備、地下廠房220kV GIS系統(tǒng)設備、集中技術供水系統(tǒng)等。

(3)中控樓LCU監(jiān)控范圍包括地面 220kV開關站設備、營地柴油發(fā)電機系統(tǒng)、中控樓UPS電源系統(tǒng)、通信48V電源系統(tǒng)、35kV岳莊變備用電源系統(tǒng)等。

(4)上庫LCU監(jiān)控范圍包括上水庫區(qū)域內的水力測量、公用直流系統(tǒng)設備及配電系統(tǒng)設備、上庫柴油發(fā)電機,以及進出水口閘門等。

現(xiàn)地各LCU根據(jù)設定能完成各種數(shù)據(jù)的采集和分析,存入歷史數(shù)據(jù)庫,并與電站中控層各設備進行數(shù)據(jù)交互,實時傳送電站中控層設備所需的各種信息,實時接收電站中控層設備所發(fā)送的任何操控命令;對所監(jiān)控對象進行控制與調節(jié),同相應區(qū)域的輔助設備進行可靠通信,通信對象統(tǒng)計詳見下表1;在沒有電站中控層指令或意外中斷與電站中控層通信的時候,各 LCU 也能自主完成對所控設備的精準控制,滿足機組等設備的安全運行。

表1 全廠監(jiān)控系統(tǒng)通信對象統(tǒng)計表Table 1 Statistical tables of communication objects in CSCS

3 系統(tǒng)技術特色

3.1 主動安全的設計

(1)計算機監(jiān)控系統(tǒng)的控制權限分為電站中控層控制權限、現(xiàn)地控制單元層LCU控制權限、被控對象設備的就地手動控制權限。其中,被控設備的就地手動控制權限最高,LCU層控制權限其次,中控層控制權限最低,調度層設備不參與控制現(xiàn)場設備。

(2)系統(tǒng)的關鍵節(jié)點設備采用冗余配置,如監(jiān)控主服務器、歷史數(shù)據(jù)服務器、主交換機、各LCU的CPU和電源模塊等,通信網(wǎng)絡也構成雙星形網(wǎng)和雙現(xiàn)場總線結構。監(jiān)控系統(tǒng)中控層設備的供電均采用不間斷電源(UPS)供電。

(3)系統(tǒng)增設的電力二次安全防護系統(tǒng)主要針對網(wǎng)絡系統(tǒng)和基于網(wǎng)絡的電力生產控制系統(tǒng),對電力監(jiān)控系統(tǒng)從主機、網(wǎng)絡設備、惡意代碼防范、應用安全控制、審計、備份及容災等多個層面進行信息安全防護,重點強化邊界防護,提高內部安全防護能力,保證電力生產控制系統(tǒng)及重要數(shù)據(jù)的安全。監(jiān)控系統(tǒng)所用交換機全部為經公安部檢測合格且具備相應資格認證的國產品牌產品。按照最新的監(jiān)控系統(tǒng)網(wǎng)絡安全要求,增設電力監(jiān)控系統(tǒng)安全監(jiān)測裝置,將監(jiān)控系統(tǒng)接入網(wǎng)監(jiān)平臺。

(4)機組流程設計中參照已有舊流程及新源相關流程類規(guī)范要求,通過對順序控制流程的分析,整理出機組的預啟動條件、穩(wěn)態(tài)判斷條件、工況轉換條件等條件,對各工況轉換過程進行監(jiān)視報警,保證機組處于安全可控的狀態(tài)。機械事故停機啟動源、電氣事故停機啟動源、緊急事故停機啟動源的分級分類設置,更有利于機組在事故情況下的快速停機。

(5)上位機系統(tǒng)能對操作員的操作行為進行適用性的檢查和二次彈窗確認,杜絕誤操作。

3.2 故障自我診斷和主動定位功能

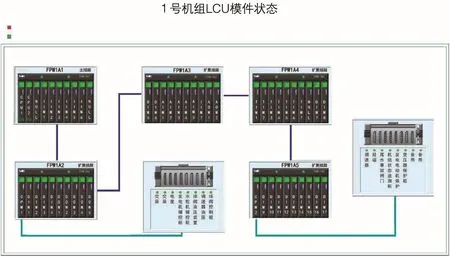

(1)PLC硬件故障實時診斷。可連機或脫機實時自檢PLC各模件的故障,它能定位到模塊板并顯示在上位機監(jiān)視畫面上,在現(xiàn)場更換故障部件后即可恢復正常。機組LCU模件監(jiān)視畫面如圖2所示。

(2)軟件故障診斷。系統(tǒng)軟件運行時,若有故障能主動給出故障性質及部位,方便故障查找及事故處理。

(3)故障智能定位。機組啟停機中或運行中發(fā)生故障,能在簡報中顯示出事故啟動源信息,定位到故障設備和相應流程,并用語音機作相應報警。故障智能定位縮短了運維人員事故處理的時間,提高了故障處理的效率,使機組能在短時間內恢復備用。

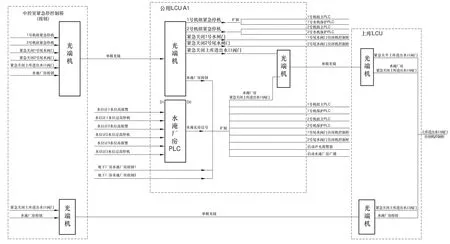

3.3 防水淹廠房設計

電站配置1套獨立于計算機監(jiān)控系統(tǒng)之外的光纖硬布線緊急操作裝置,包括獨立光端機、獨立PLC、繼電器、聲光報警裝置等設備,分別設置在廠房公用LCU、上庫LCU及中控樓,并設置獨立的電源回路(包括直流小開關及其直流電源監(jiān)視回路)和出口動作回路。水淹廠房及緊急停機結構圖見圖3。

圖2 監(jiān)控系統(tǒng)模件監(jiān)視畫面Figure 2 Monitoring screen of PLC module in CSCS

圖3 水淹廠房及緊急停機結構圖Figure 3 Structural Drawings of Flooding Workshop and Emergency Shutdown

3.4 “實用+美觀型”型智能人機界面設計

監(jiān)控系統(tǒng)所有人機界面均由電站監(jiān)控設備主人參與設計及維護,歷經工廠聯(lián)合開發(fā)、現(xiàn)場調試、值守意見反饋、2號機組試運行,人機界面優(yōu)化融合30余幅,歷時500余天。充分吸收仙居抽水蓄能電站、海南抽水蓄能電站、洪屏抽水蓄能電站人機界面優(yōu)點,并吸取廠家建議,從方便"運維操作"角度,形成了以“實用+ 美觀型”為主要特色的人機界面,從而起到了方便值守人員精準監(jiān)盤的作用,使運維人員在使用中達到了提質增效的效果[2-4]。

現(xiàn)地控制單元較之前監(jiān)控系統(tǒng)更多的接入了輔機通信,引入了氣系統(tǒng)、技術供水系統(tǒng)、主變壓器冷卻水控制系統(tǒng)、消防控制系統(tǒng)、調速器系統(tǒng)、球閥系統(tǒng)等,對全廠輔機設備的控制更加全面,而且上位機監(jiān)視系統(tǒng)引入了更多監(jiān)測量,方便值班人員對設備的全面了解。

3.5 更全面的工況轉換

回龍電站的監(jiān)控系統(tǒng)由“停機—待機”“待機—空轉”等17個流程組成,調試期間的同期參數(shù)、充氣壓水時間、BTB拖轉參數(shù)等參照改造前監(jiān)控參數(shù),且各流程均經過機組調試期間嚴格的試驗驗證,大大減少了調試時間,加快了整體改造進度,取得了良好效果。

以2018年12月5日兩臺機組所執(zhí)行的時間為例,其流程執(zhí)行時間請見表2。

表2 機組各流程所用時間列表Table 2 Time List of Unit flow chart

4 結束語

回龍抽蓄電站的第1臺機組于2018年3月恢復運行,全部機組于2018年4月恢復運行。截至目前,兩臺機組共發(fā)電1077次,成功率100%;抽水1050次,成功率99.81%;滿足調度的各項運行指標。系統(tǒng)由回龍抽蓄電站運維人員和南瑞廠家聯(lián)合開發(fā),開發(fā)過程中依照了最新的防水淹廠房的設計要求,努力建成了防水淹廠房示范電站,調試和運行過程中持續(xù)對機組流程進行優(yōu)化,使得回龍電站的監(jiān)控流程擁有良好的安全品質,機組運行穩(wěn)定可靠,保障機組順利完成了調峰、填谷、調頻、事故備用的任務。