一體化裝置工廠驗收測試(FAT)技術研究

宋宇宸 岳巍 王思博 沈楠

中國寰球工程有限公司北京分公司

隨著我國“一帶一路”戰略的推進實施,以及國內工程企業技術、產能和資本輸出的“走出去”需求,工程行業正承接越來越多的海外EPC(工程總承包)項目[1]。目前,海外EPC項目多為資源開采或基建型項目,其中資源開采型市場開拓主要在自然資源豐富、科技及經濟不發達的較落后國家。面對海外復雜多變的環境、不熟悉的法規標準和人文文化、采購成本和采購周期的不確定性、施工效率和水平較為低下的局面,一體化裝置是規避設計施工對接風險、降低施工成本和周期、確保設備性能和整體性的有效手段,越來越多地被海外EPC項目所采用。

1 一體化裝置工廠驗收測試的重要性

一體化裝置是在實體上集合管道(工藝管道、公用工程管道、閥門等)、容器(緩沖罐、換熱器等)、儀表(溫度、壓力、流量儀表及振動傳感器和監測/控系統等)、電氣(電動機、電纜、變頻器、電氣開關/控制柜等)和結構綜合而成的能夠實現某種特定工藝要求的獨立單元,具有集成化、模塊化、成橇化、多元化、功能化、智能化和高度預制化的特點[2]。在海外EPC項目中,為了降低現場施工和裝配的工作量,除了必須選擇標準型號、規格的定型產品及需要特殊設計的大型設備外,大部分設備都應盡量進行一體化設計。

為了保證一體化裝置的執行標準、工藝性能和結構尺寸能夠滿足業主、設計和現場安裝的多重要求,工廠驗收測試是設備發貨運輸到現場前最后也是最重要的檢驗測試環節。在測試中,一體化裝置的完整設計文件、材料設備清單、技術認證、外觀、尺寸、性能等方面都要進行核查和見證,以確保設備和技術文件都滿足合同和業主的要求,保證設備正常運轉,并通過發貨前的預組裝來提前解決現場安裝中可能出現的問題。

因此,對一體化裝置工廠驗收測試的執行規程和技術方法的研究有十分重要的現實意義。

2 一體化裝置工廠驗收測試執行標準

海外油氣田項目多采用美國標準或ISO標準,并嚴格遵守當地施工環保等方面的法律法規。在一體化裝置技術協議編制時,就應針對供貨范圍和可能包含的壓力容器、機械設備、儀表電氣、閥門管道、防護防爆、材料等級、焊接涂裝等方面提出具體的執行標準和規范,并編入工程規定;此外,對于界區劃分和接口條件的細節也應在工程規定中明確說明,以保證供貨商的設備滿足設計要求,同時作為工廠驗收測試的標準。

在執行美國標準的一體化裝置氣浮橇中,主要應 用 API(American Petroleum Institute)、 ASME(American Society of Mechanical Engineers)、ASTM(American Society for Testing and Materials)、AWS(American Welding Society)、NACE(National Association of Corrosion Engineers)、ASCE(The American Society of Civil Engineers)、 NEMA (National Electrical Manufacturers Association)等標準規范。在編制工程規定時,應該將這些標準中需要執行的具體章節和內容寫出,例如,壓力容器制造標準應滿足ASME SECTIONⅧ、DIV.1&2(Rules for Construction of Pressure Vessels),離心泵的制造標準要滿 足 API 610(Centrifugal Pumps for Petroleum、Petrochemical and Natural Gas Industries),電氣防護等級要達到NEMA標準等。

在供貨范圍中,除了列出為了實現工藝性能所需的主要設備和數目,還應詳細列出設備銘牌、備品備件、鋼結構橇座、地腳螺栓、吊耳、接地等細節方面的要求。

在界區劃分中,會涉及一體化裝置內部的管道、土建、儀表、電氣等專業內容。例如,工藝和公用工程管道在界區邊界應用滿足ASME B16.5標準的法蘭連接,界區內的管道和單片法蘭由供貨商提供,如使用特殊法蘭連接則兩片法蘭均由供貨商提供;界區內儀表電纜通過接線箱與界區外連接,接線箱需開好規定尺寸接口并提供相應的堵頭,接線箱、堵頭和界區內電纜由供貨商提供[3]。

以上這些法規標準和工程規定,以及其對應的設計圖紙文件,均會成為工廠驗收測試中的核對內容和驗收標準。

3 一體化裝置工廠驗收測試內容

供貨方在完成設備的全部裝配調試以及工廠內部測試后,以正式信函通知EPC總包方采購部門工廠驗收測試的地點和大概時間,由EPC總包方采購部門確定具體時間并通知業主代表及MC人員和設計部門相關工程師參加工廠驗收測試。一體化裝置工廠驗收測試流程見圖1。

圖1 一體化裝置工廠驗收測試流程Fig.1 Factory acceptance test process of integrated equipment

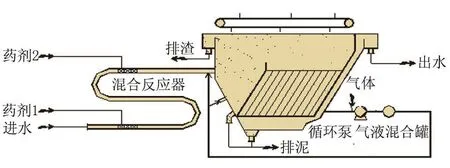

氣浮橇的工藝流程見圖2。污水與藥劑在管式反應器中混合預處理,之后污水進入氣浮機,在氣浮機進水室內與循環泵輸送的溶氣水中的微小氣泡混合,氣泡粘附在污水中的絮體上,形成密度小于水的氣浮體。氣浮體上升至水面凝聚成浮油(或浮渣),通過刮油(渣)機刮至收油(渣)槽。較重的固體顆粒在進水室內沉淀,通過排泥閥定期排出。污水隨后進入氣浮機的布水區,上升較快的粒子將浮到水面,上升較慢的粒子在波紋斜板中分離。氣浮橇使用氮氣產生微小氣泡,所以還配備有制氮機。

3.1 文件檢查

首先確認所有設計文件均已升到最終版,并經簽字批準,確保設計文件完整且無異議。然后核對供貨商資質證明、管材和設備材料的清單證明、電氣和設備的標準認證等文件,確保加工一體化裝置的材料、執行標準、加工人員技術等級均滿足合同和工程規定的要求。例如,氣浮橇中的空氣罐、氮氣罐均要有ASME認證,電動機的防護等級要達到NEMA 4X,氣浮機材料要采用S32205美標雙相鋼等。

圖2 氣浮橇工藝流程Fig.2 Process flow of floatation skid

所有文件的檢查核對結果都要進行記錄,如果全部滿足合同要求,則可以進行下一步。

3.2 外觀檢查

首先,清點主要設備數量是否與設備一覽表一致,布置是否符合布置圖,根據銘牌核對設備位號、型號和能力,而且要求所有銘牌固定在方便觀測的位置;確認需要標準認證的設備已打上認證鋼印或銘牌,確保實物與設計圖紙保持一致;初步檢查設備的布置和安裝是否存在安全隱患,細節布置是否能滿足當地氣候條件(例如,項目現場地處熱帶雨林氣候,雨季風雨較大,則需要加固儀表管線,并壓低制氮機空氣出口防雨帽),是否滿足工程要求,所有需要操作的閥門、儀表均安裝在易于工人操作的位置。然后根據工藝流程,檢查管道、法蘭、接頭、堵頭、墊片、安全閥、旁通管、過濾器等附件數量、規格和連接是否符合圖紙要求,設備和管道的布置是否留有維護修理空間、便于拆卸安裝,設備和管道內表面是否處理好而且吹掃干凈;檢查壓縮機和離心泵的安裝位置是否得當、便于檢測拆卸,固定點是否牢固而且不易疲勞[4]。最后檢查設備表面是否光潔,無明顯刮痕銹斑,涂漆顏色、厚度是否滿足設計要求,噴涂是否均勻,無流痕、氣泡和脫落;檢查焊縫質量和外觀是否過關,并核對無損探傷測試記錄文件。

3.3 尺寸檢查

按照布置圖校核設備和管道的外形尺寸以及相對位置;氣浮橇中(包含底橇)要測量底橇尺寸、地腳螺栓開孔位置,保證能與現場基礎吻合;要重點測量所有界區接口的定位尺寸,由于和一體化裝置連接的管道也是高度預制的,需要控制誤差在一定范圍內,在現場才能調試匹配[5]。

底橇尺寸、地腳螺栓開孔位置和各界區接口的尺寸及位置都是重要的現場對接信息,務必要保持圖紙與實物一致。

3.4 性能測試

由于氣浮橇的氣浮機部分只針對含油污水才發揮工藝效果,因此工廠驗收測試中只對其各部分是否能正常工作做測試。

首先測試泵的啟停,并對泵進行水運轉,確認其可正常工作,并無較大震動和噪音;測試刮泥機和刮渣機的啟停,確保控制盤可以正常控制所有設備的啟停。然后測試制氮機部分能否正常啟停、正常顯示,并在預設的時間內制出合格氮氣,尾氣(剩余空氣)能否正常排出。最后測試系統內部PLC控制系統的信號傳輸是否正常,能否接受壓力、液位信號并顯示,能否控制啟停、報警,工作一段時間后有無明顯延遲或發熱等現象等。

3.5 壓力試驗

首先對氮氣罐進行水壓試驗,先檢查所有螺栓和緊固件,確保其緊固,并保證罐外表面干燥;注滿水后用頂部的放氣閥排凈內部的氣體,等到罐壁溫度接近水溫開始緩慢加壓到設計壓力,確認無泄漏后繼續升壓到規定試驗壓力[6]。水壓試驗后,如果罐體無滲漏、無可見的異常變形,試驗過程中無異常的響聲,則認為水壓試驗合格[7]。然后對氣浮箱進行盛水試驗,試驗前保證所有焊接接頭表面干凈、干燥,注滿水后持續觀察,確保接頭處無泄漏。試驗結束后應用壓縮空氣將氣浮箱內部吹干。最后測試所有閥門在工作壓力且兩側無壓差時能否正常啟閉;對系統憋壓,看安全閥能否在設定壓力范圍內正常開啟[8]。

3.6 檢驗報告

在所有檢驗步驟完成后,根據各項檢驗結果的記錄,生成一份工廠驗收測試報告[9]。在報告中合格的部分簽署合格,不合格的地方要詳細說明,最好附上實物照片直觀說明,并提出具體的整改要求和期限。如果整改項目較多或整改項目較嚴重,則需要在供貨商完成整改內容后進行一次補充檢驗,確保所有檢驗項目達標后才算完成工廠驗收測試流程。

4 結束語

一體化裝置因為其高度預制、高度集成和強大的功能,成為工程公司開拓海外市場的利器,但是由于其集合了工藝、管道、電氣儀表、結構等多專業內容,多為非標設備,需要各單體設備協同作業,專業廣度和復雜性較高,對其工廠驗收測試技術也提出了更高的要求。工程公司應該在工廠驗收測試中不斷總結出一套完善的規程和手段,對重要節點實施重點控制,確保一體化裝置的工藝性能和制造水平,在開拓市場的同時打響自身品牌,與國家從制造大國向制造強國轉變的戰略相契合[10]。