某原油終端廠污水處理工藝改進及優化

孫喜鵬

中海油石化工程有限公司

某原油終端廠污水產生量約2 000 m3/d,污水含COD約1 000 mg/L、石油類約120 mg/L、氯離子約5 000mg/L、TDS約12 000 mg/L、聚合物約40~100 mg/L等,來水水質、水量、水溫波動幅度大。生產污水經上游物化除油單元處理后,出水含COD約 260~400 mg/L、石油類約 16~30 mg/L、懸浮物約200 mg/L、氨氮約 30~40 mg/L、聚合物約5~10 mg/L等,出水水質波動比較大。

近年來,因終端廠污水中聚合物含量大幅增加且氯(Cl-)含量高,處理難度加大。現有生化處理部分運行效果差,MBR反應器無法正常運行且年久失修。終端廠污水處理系統出水水質已達不到新標準的排放要求(主要指標:COD≤50 mg/L;氨氮≤8 mg/L;總氮≤15 mg/L)。基于以上原因,終端廠現有污水處理提標改造勢在必行。

1 污水處理工藝

1.1 中試裝置

為解決現有污水處理系統設備老舊以及出水水質不達標問題,終端廠于2014年4月建成一套處理能力為500 m3/d的規模化中試系統,系統采用“脫聚+生化處理+高級氧化+附聚微降解”工藝,同時為滿足生產需求增加1套1 500 m3/d芬頓處理系統。

1.2 工藝流程

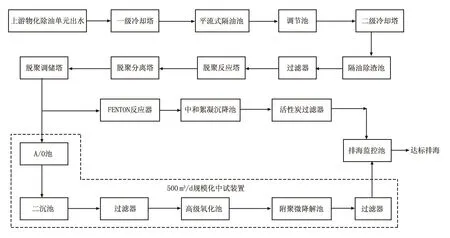

污水經過調節、隔油除渣、過濾、脫聚處理后,以1 500 m3/d進入Fenton+斜沉降+活性炭吸附處理系統,另外以500 m3/d進入規模化中試系統,兩套處理系統產水混合后排放。現有污水處理工藝流程見圖1。

1.3 存在問題

圖1 現有污水處理工藝流程Fig.1 Existing sewage treatment process flow

規模化中試裝置經過近兩年的穩定運行,出水水質除CODcr和總氮指標個別天數超標外,其余指標均可穩定達標。運行中存在的問題:①運行中多次受上游來水水量、水質波動的影響,對中試裝置沖擊較大;②脫聚反應罐內濾料消耗過大,罐體和管道腐蝕、結垢較嚴重;③總氮超標、CODcr出水達標不穩定。

2 解決方案

本次提標改造不僅要實現污水處理規模擴大,而且還要針對規模化中試裝置運行中存在的問題進行改進及優化。具體措施如下:

(1)根據GB 50747—2012《石油化工污水處理設計規范》要求,污水處理系統的調節池水力停留時間應為24~48 h[1],而現有的調節池水力停留時間僅為9 h,遠達不到該規范要求。針對現有污水處理系統調節能力不足問題,提出將原有CAST池改造為調節池,水力停留時間為32 h,加強系統的均質、均量能力。

(2)試運行前期酸液投加量(pH值為2~3)過大,安裝濾料和內部構件過程中人為損壞內部防腐層,以上原因導致脫聚反應罐內濾料消耗大、腐蝕結垢嚴重。根據規模化中試后期酸液投加量(pH值為5~6),濾料的消耗和罐體的腐蝕結構均降至較低水平。因此,濾料裝填前可在廠內進行酸液氧化預處理[2],投運后酸液投加量可按照規模化中試后期投加量,可減少對罐體的腐蝕結垢。

(3)規模化中試裝置生化部分采用厭氧/好氧工藝,缺少對總氮的去除手段,造成出水總氮不達標。本次提標改造生化部分可采用A2/O(厭氧/缺氧/好氧)工藝[3],增加除氮環節,增加多級內循環措施,強化生化部分對COD、總氮等污染物的去除能力。

3 工藝優化

本次提標改造旨在對現有污水處理工藝進行改進及優化,改造后污水處理工藝流程由預處理、生化處理和深度處理三階段組成(圖2)。

圖2 改造后污水處理工藝流程Fig.2 Sewage treatment process flow after modification

3.1 預處理階段

上游物化除油單元出水為本次提標改造項目進水。利用上游物化段出水余壓自流進原有一級冷卻塔進行冷卻,將水溫由75℃降至45~50℃。一級冷卻塔出水自流進入原有平流式隔油池,在此完成浮油的去除,泥水分離。隔油池出水自流進中間水池(利舊原有調節池),經原有污水泵提升到二級冷卻塔進行冷卻,冷卻后出水自流進入調節池(原CAST池改造),在此均化水質、水量。調節池出水經新增污水泵提升至新增隔油除渣池,在此去除污水中的懸浮物、油類、膠體等污染物[4~5]。隔油除渣池出水經泵提升至過濾器,進一步去除水中的懸浮物,提高后續脫聚單元的處理效率。利用隔油除渣過濾器出水余壓自流進入脫聚單元,污水經由脫聚反應塔、分離塔及調儲塔。污水加酸調節后進入脫聚反應塔,利用填充在塔內的鐵碳填料自身產生的電位差對廢水進行微電解處理[6~9],同時二價鐵離子與帶微負電荷的PAM異性相吸生成不溶于水的有機物絡合物,反應后的污水加堿調節后進入脫聚分離塔,在此利用斜板沉淀去除污水中的氫氧化鐵絡合物。

3.2 生化處理階段

經過預處理后的出水自流進入生化處理階段。生化處理部分主要由厭氧池、兼氧池、好氧池、沉淀池及出水池組成,在此去除污水中的COD、總氮、總磷等污染物。沉淀池出水經泵提升至生化過濾器,進一步去除污水中的懸浮物,提高后續深度處理階段的處理效率。

3.3 深度處理階段

利用生化過濾器出水余壓自流進入高級氧化池,向池內投加臭氧和雙氧水,以加強大分子長鏈聚合物的斷鏈反應[10],提高后續附聚微降解池的處理效果,在此去除污水中難降解有機污染物。附聚池出水經泵提升至過濾器,進一步去除水中懸浮物,確保出水懸浮物含量達標。過濾器出水自流進入原有排海緩沖池,監控達標后泵送外排。

4 效果分析

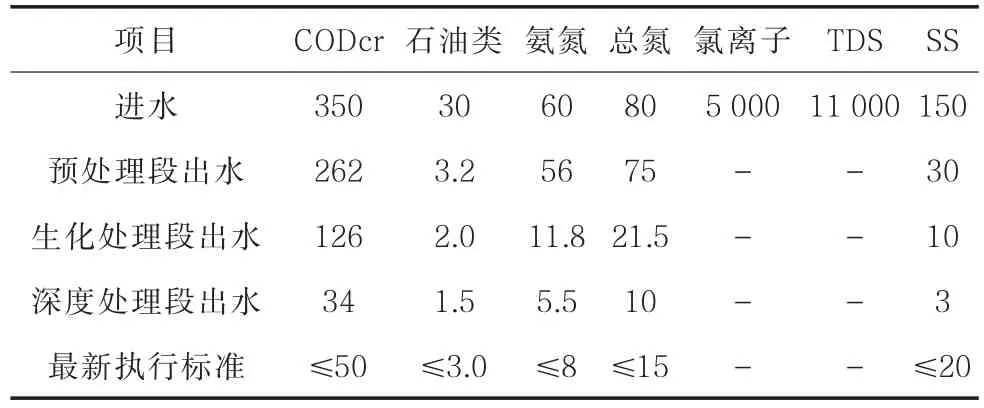

為分析現有污水處理工藝改造后運行效果,表1列出了2018年6—10月進水及各階段出水水質數據平均值。

表1 改造后各階段出水指標平均值Tab.1 Average value of effluent index after modification mg/L

從表1可看出,現有污水處理工藝改造完成后,出水水質遠超遼寧省最新地方《污水綜合排放標準》。改造后運行費用為9.6元/m3(不含設備折舊費)。

5 結論

某原油終端廠產生的含聚高鹽含油污水水質復雜,具有高鹽、聚合物含量高、油珠粒徑小、乳化程度高、污水黏度大、懸浮物非常穩定等特點,油水分離困難,屬于難處理含聚高鹽含油污水。

針對規模化中試裝置運行過程中存在的問題,提出有針對性的解決措施,對現有污水處理工藝進行改進及優化,投運后出水水質可穩定達標排放。通過該項目驗證,本套含聚高鹽含油污水處理工藝具備廣闊的應用前景,可為類似污水處理工程設計提供借鑒。