國內外童裝質量現狀

文/莫佩娟

一、行業基本情況

本文將為滿足14歲以下嬰、童穿著需要而設計、生產、銷售的各類服裝統稱為童裝。我國童裝產業始于上世紀90年代初,相對于整個國際市場童裝行業來說起步較晚。經過多年的發展,我國童裝產業呈現出明顯的集群化態勢,形成了浙江省湖州市和溫州市、江蘇省常熟市、福建省石獅市、廣東省佛山市和東莞市、湖北省武漢市等幾個規模較大的童裝產業集群。

據海關統計,2017年1月到11月,我國對歐盟、美國、日本和東盟的服裝出口總額為863.64億美元,其中嬰兒服裝及附件出口金額266962萬美元,出口數量142712萬件,同比上升2.32%。就美國來看,2017年中國服裝出口份額高達33.75%,居榜首,比位居第二的越南超出19.37%;而在歐盟市場,2017年我國服裝出口份額比例也是高達33.83%,比第二位的孟加拉國高出16.14%[1]。

可以毫不夸張地說,我國是世界范圍內最大的童裝生產國,想要站穩站好這個位置,對童裝質量存在問題的研究分析以及質量提升經驗的積累就顯得尤為重要。

二、國內外童裝相關法律法規、標準要求情況

由于童裝產品服用對象的特殊性,國內外都比較重視對童裝產品的質量進行規范,國內也基本建立了一整套完善的童裝產品質量標準體系,可以說,如果能夠滿足已知的標準規范或是法律法規,基本上可以杜絕因童裝質量問題導致的人身傷害。下面是國內外童裝行業主要的標準規范、法律法規情況:

(一)國內童裝標準情況。建立在《中華人民共和國產品質量法》基礎之上,國內童裝行業相關的國家標準主要有GB 31701《嬰幼兒及兒童紡織產品安全技術規范》、GB/T 33271《機織嬰幼兒服裝》、GB/T 31900《機織兒童服裝》、GB/T 23155《進出口兒童服裝繩帶安全要求及測試方法》、GB/T 22704《提高機械安全性的兒童服裝設計和生產實施規范》、GB/T 22702《兒童上衣拉帶安全規格》、GB/T 22705《童裝繩索和拉帶安全要求》、GB/T 33734《機織嬰幼兒床上用品》、GB/T 35270《嬰幼兒背帶(袋)》、GB/T 35448《嬰幼兒學步帶》;行業標準主要有FZ/T 73045《針織兒童服裝》、FZ/T 73025《嬰幼兒針織服飾》。這些標準主要從保護消費者知情權(標簽標識要求)和保護消費者人身財產安全(物理安全性能要求、有毒有害物質要求、燃燒傷害、消費基本訴求保障要求)兩大方向來構建童裝產品質量體系,涉及到的評估項目有燃燒測試,附件強力,銳利邊及銳利角,繩帶安全,拉帶縫紉強力,斷針,有毒有害物質如禁用芳香胺染料、甲醛含量、pH值、鄰苯二甲酸酯、重金屬,色牢度,以及滿足消費基本訴求的其他性能測試如起毛球、水洗后尺寸變化、紕裂等。

(二)國外童裝法律法規、標準情況。國外(這里主要探討歐美)更注重產品缺陷導致的人身傷害,所以國外的童裝相關的技術規范主要在各類法律法規當中,如美國15 U.S.C美國法典15標題及其對應的16 CFR美國聯邦法規16標題、CPSIA《消費品安全改進法案》、CSPA華盛頓州《兒童產品安全法》;歐盟的REACH 《歐盟化學品的注冊、評估、授權和限制》、2001/95/EC《通用產品安全指令》、2009/48/EC《玩具安全指令》;輔以針對性的標準如美國的ASTM F963《消費者安全規范 玩具安全》、ASTM F1816-97《兒童上裝外套繩帶特殊安全要求》;歐盟的EN 71《玩具安全》、EN 14682《童裝繩索和拉帶安全要求》、EN 14878《紡織品 兒童睡衣燃燒性能 技術要求》以及英國的BS 7907《兒童服裝機械安全的設計和生產指導準則》。歐美主要考慮燃燒傷害、有毒有害物質傷害、物理傷害三大類產品缺陷導致的人身傷害,在官方召回渠道能夠看到的相關召回信息報道也都是這三類缺陷引起的,相較于國內,歐美市場的開放性更高,對色牢度及其他滿足消費基本訴求的功能不做強制要求,但是同時國外尤其是歐盟地區,對有毒有害物質的限制是非常嚴苛的,REACH法規限定規范了數千種化學物質的使用,是地位極其重要的貿易技術壁壘。

三、國內外童裝質量現狀

(一)國內童裝質量現狀。

1.國抽數據統計分析。自2006年開始,原國家質檢總局連續12年組織了童裝產品質量監督抽查,從圖1可以看到,2016年以前,每一年的抽查力度都在加大,童裝安全一直都是重點關注的領域,也是廣大消費者最為關注的熱點之一。連續12年的抽查,基本都能保持在85%的合格率,說明國內童裝質量總體較好。

圖1 童裝國家監督抽查情況統計[2]

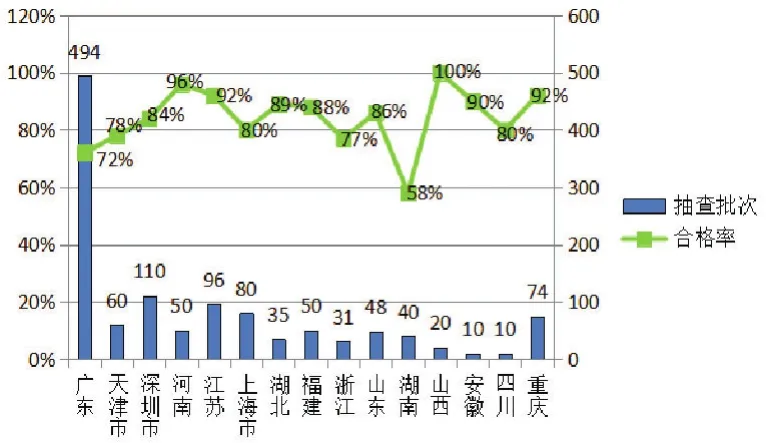

2.地方抽查數據統計分析。另外,每年各個地區也會組織相關監督抽查,圖2、圖3分別是2017年和2018年的地方監督抽查數據情況統計。

可以看到,2017年各地抽查批次較多,合格率也參差不齊,但大部分地區合格率都能大于60%,到了2018年,合格率基本都能達到75%以上,服飾產業大省如廣東、福建、湖北合格率比較穩定,說明整體童裝產業質量比較穩定,但是還達不到令人滿意的程度,質控之路依然任重道遠。

圖2 童裝各地區2017年監督抽查情況統計[2]

圖3 童裝各地區2018年監督抽查情況統計[2]

3.國內童裝召回數據分析。2018年我國童裝召回數量較2017年增長274%,共計召回71例,涉及質量安全問題有附件強力、繩帶安全、pH值、色牢度、鄰苯二甲酸酯、烷基酚聚氧乙烯醚、標識和纖維含量。這也表明,國家、企業和消費者對童裝安全風險的關注度在大幅度提升[3]。

(二)國外童裝質量現狀。

這里我們主要通過收集歐美政府召回門戶網站公開的召回數據信息進行分析來了解國外的童裝質量現狀。2018年歐美地區童裝召回共計177批次,其中美國10批次,歐盟地區167批次。

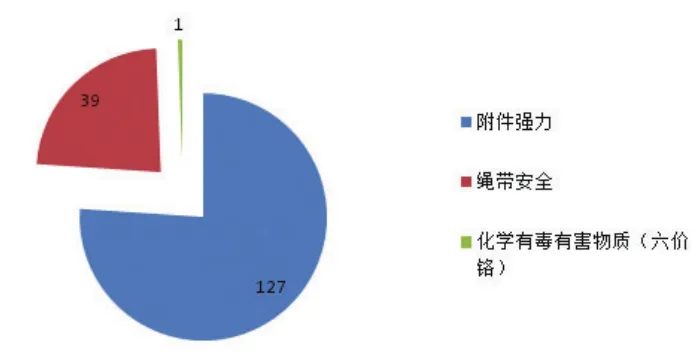

1.歐盟地區召回情況分析。從圖4可以看出,歐盟地區召回原因主要有三類,一是附件強力不夠,導致發生銳利邊角情況或是產生小部件引發窒息風險;二是繩帶設計不滿足EN 14682標準要求,存在勒絞風險;三是化學有毒有害物質,2018年僅一例兒童服裝因六價鉻超標被召回。附件強力是歐盟地區最多發的童裝質量缺陷風險,其次是繩帶安全缺陷風險。

圖4 歐盟地區召回情況

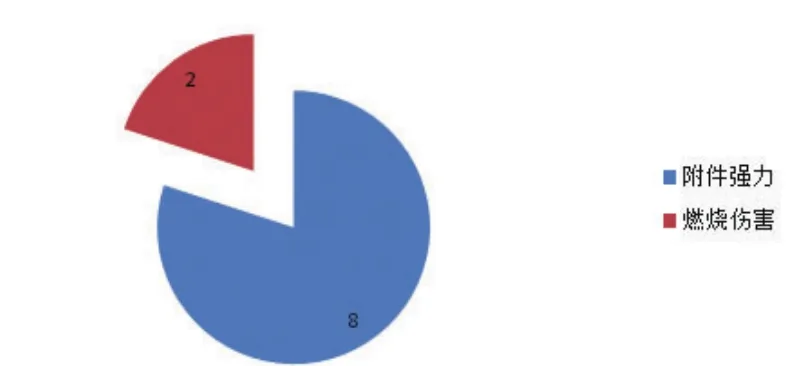

2.美國地區召回情況分析。從圖5可以看出,美國召回質量缺陷主要有兩類,一類是附件強力不夠,導致發生銳利邊角情況或是產生小部件引發窒息風險;另一類是不滿足燃燒性能要求,存在火災隱患。

圖5 美國召回情況

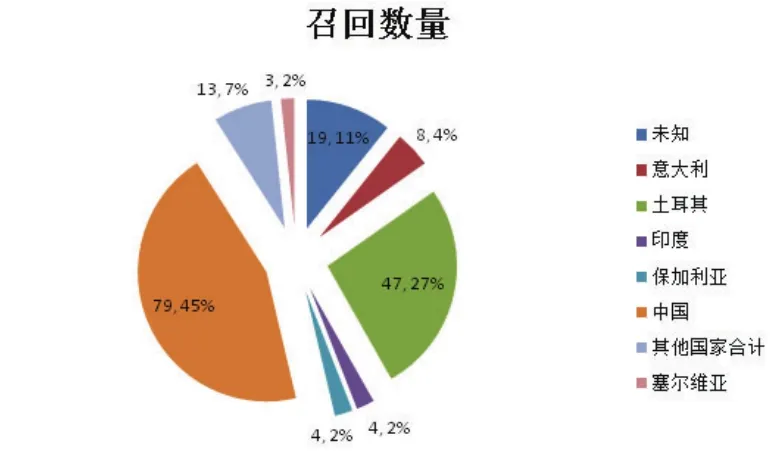

3.歐美地區召回產品原產地分布情況。從圖6可以明顯看出,我國是向歐美市場輸送童裝的原產地主力軍,2018年在歐美市場被召回79例,占據了45%的市場份額,比第二位的土耳其超出了接近一倍的量。

四、童裝質量主要存在問題分析

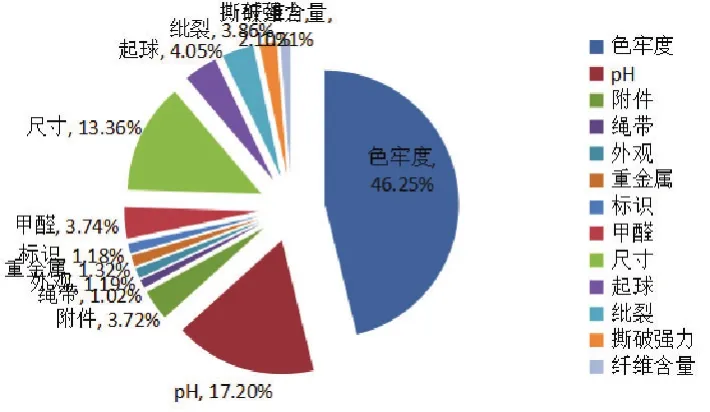

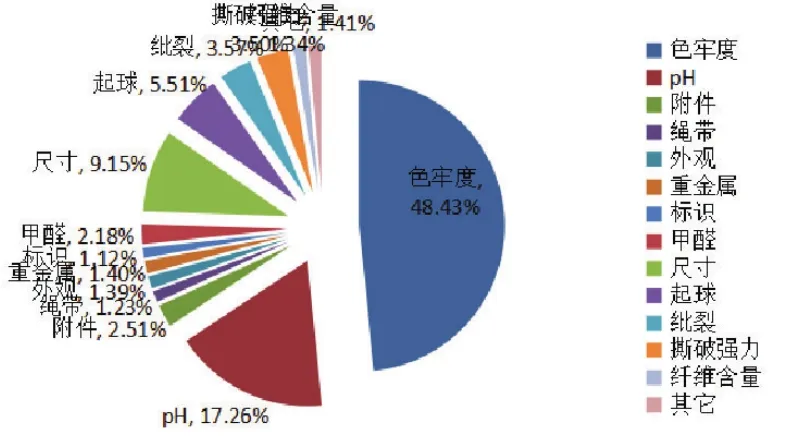

除了國內外召回發現的各類質量缺陷問題,我們再來看一下2017、2018兩年廣州檢驗檢測認證集團(簡稱廣檢集團)的委托檢測數據情況,由于樣本量足夠大,我們可以觀察到具有普遍性存在的問題現象。2017年廣檢集團共計受理46632批次童裝委托檢測,其中不合格8600批次,未判定1025批次,判定合格率為81.1%;2018年共計受理50496批次童裝委托檢測,其中不合格8136批次,未判定1089批次,判定合格率為83.5%。通過圖7、圖8的對比,我們可以看到,各類不合格項目占比在不同的年份卻是驚人的一致。不合格項目涉及色牢度、pH值、水洗尺寸變化、起毛球、紕裂、撕破強力、纖維含量、甲醛、附件強力、重金屬、繩帶、外觀、標識,占比最大的是色牢度項目不合格、pH值超標、水洗后尺寸變化超出允許接受范圍、起毛球級數過低、紕裂現象、甲醛超標、附件強力不達標、撕破強力不達標8項。

圖6 歐美地區召回產品原產地分布情況

圖7 2017年廣檢集團童裝委托檢測不合格項目占總不合格批次比例

圖8 2018年廣檢集團童裝委托檢測不合格項目占總不合格批次比例

五、改善提高童裝質量的建議與意見

綜上,我們可以總結出國內外童裝主要存在以下幾大類問題:

(一)物理傷害。物理傷害包括附件強力、繩帶安全兩大方面。附件強力測試不合格可能引發銳利邊、銳利角和窒息小部件的產生。由于兒童有好動的天性且對新奇事物有濃厚的探索欲望,設計不合理或者工藝質量不過關的繩帶、附件極有可能被兒童拉扯或纏繞,最終傷害兒童身體健康甚至危及生命安全。這提醒我們在設計使用繩帶及附件的時候,需要充分預見風險的存在,盡量避免使用過長的或者帶有自由端的繩帶,尋找更為安全的替換配件或者嚴格按照各類繩帶安全標準要求去設計使用繩帶,對于附件盡可能扁平貼附并牢固固定于服裝上,對于較小的附件應當使用最安全的縫紉工藝保證附件不被兒童拉脫變成窒息隱患的小部件,對于3歲以下嬰幼兒使用的產品,盡量避免使用非功能性裝飾組件,以此避免不必要的風險。

(二)化學傷害。化學傷害涉及的物質眾多,尤其是歐盟的REACH法規,規范限制的化學物質種類多達千余種,一次性考核這么多種化學物質不管是從時間上還是金錢上都是不太現實的,目前業內主流的做法還是共享供應鏈,使用已知的穩定的安全的供應鏈既能免去高額檢測成本亦能有效控制相關風險的發生。

(三)燃燒傷害。燃燒傷害在西方國家是高發風險,基于不同的生活宗教文化,西方國家無論在室內還是在室外公共場所,明火如蠟燭的使用較之國內更為頻繁,尤其在美國,紡織品的燃燒性能為美國消費品安全委員會常年監測項目,也是召回比例最高的童裝安全缺陷風險,阻燃劑的使用固然能夠降低織物燃燒的風險,但是阻燃劑的持久性難以保證且不安全的阻燃劑對兒童身體健康也會造成一定不良影響,根據美國 16 CFR 1610《服用紡織品燃燒性能標準》的豁免要求,我們推薦使用以下面料以避免燃燒風險:1)克重2.6盎司及以上的光面(非起毛)織物;2)100% 由丙烯酸酯纖維、改性聚丙烯腈纖維、尼龍、烯烴纖維、聚酯纖維、羊毛組成的面料。大量實踐證明這兩類織物點燃后能夠很快熔融阻斷火焰的繼續擴散,是純天然的安全防火面料。

(四)滿足消費訴求的基本性能保障。這一類性能包括起毛球、紕裂、色牢度、水洗后尺寸變化、撕破強力、水洗后外觀變化等。這一類質量問題基本在紗線選用階段、染色定型階段、設計風格階段就已經存在,如果不在源頭階段阻斷這類風險,等到成品階段再去考慮改善和提高是舍本逐末的做法且大大增加質控成本。這一大類質量問題如何改善業內已經有相當多的參考文獻可以參閱,本文在此不做論述,但可以確定的是在技術層面去避免這些問題完全可行,這些問題年年檢年年有,很大原因還是由于企業成本的逐年壓縮導致的,如何擺脫低價值局面同時更合理地分配成本可能是有效解決這個問題的另一個思考方向。