遼河油田D66塊火驅開發儲層取心技術

石林

中國石油長城鉆探工程有限公司工程技術研究院

巖心是研究火驅開發過程中燃燒特征、火線波及規律最準確的資料,但由于火驅開發對地層改造作用較大,導致地層變得松散、破碎,地層溫度大幅度升高,在很大程度上也增加了取心難度。實踐表明,在火驅開發效果較好的遼河油田D66塊,應用常規取心技術其平均巖心收獲率僅為33.96%,遠低于石油天然氣行業標準(SY 5593—93)對松散地層取心收獲率要達到50%的要求[1-2]。截至目前,尚無文獻探討過火驅開發后的地層取心技術,而且由于火驅開發后地層地質特征變化較大,也難以借鑒常規取心的成功經驗。對此,筆者以遼河油田D66塊為例,通過室內實驗分析了火驅開發對地層的影響,提出了火驅開發后地層的取心難點,在此基礎上對密閉液、取心鉆頭、巖心爪、內筒及內襯管等取心相關工藝進行了改進,優化設計了鉆井參數,在3口井開展了現場取心試驗,巖心收獲率提高了44~54.36個百分點,證明了該取心工藝對于火驅開發后地層取心具有較好的適用性。

1 火驅對D66塊地層的影響及取心難點

1.1 火驅對D66塊地層的影響

研究區D66塊位于遼河油田西部凹陷西斜坡南端,目的層為古近系沙河街組沙四段杜家臺油層,儲層巖性為深褐色不等粒砂巖,油層段平均含油飽和度65%。室內實驗及實際資料表明,火驅對地層的影響主要體現在以下3個方面。

(1)降低膠結質量。D66塊沙四段杜家臺油層膠結物以黏土為主,黏土礦物主要為蒙皂石,含量為61.4%,其次是高嶺石,含量為19.1%。蒙皂石層間結合力為范德華力,層間吸附大量水化陽離子團,層間結合力弱,易解理,分散度高。此外,高嶺石比表面積約為 7~30 m2/g,蒙皂石比表面積約為 810 m2/g,比表面積的懸殊導致毛細管力相差甚大。比表面積越大,毛細管力越大,顆粒間相互吸附力越大,干燥時收縮體積越大,所以蒙皂石具有強水敏性,遇水膨脹率高。實驗表明:在火驅過程中,高溫烘烤作用使蒙皂石快速脫水,遇水后又迅速膨脹,這種脫水及膨脹過程使膠結物裂開而失去膠結作用,導致固結程度降低,地層變松散甚至垮塌。圖1為D66塊開展室內火驅實驗的巖心照片,其中圖1(a)為原始地層巖心,圖1(b)為開展火驅實驗之后的巖心。由圖1可以看出,火驅后的巖心膠結明顯變差,與原始地層巖心相比更加松散,局部甚至發生破碎。

圖1 D66塊火驅前后巖心對比Fig.1 Core comparison before and after the combustion drive in D66 Block

(2)溶蝕巖石骨架顆粒。D66塊目的層地層水為 NaHCO3型,總礦化度為 1 987 mg/L,Cl-含量平均值為 159.9 mg/L,Na++K+含量平均值為 571.4 mg/L。火驅過程中高溫作用使NaHCO3分解,產生CO2,導致蒸汽冷凝水的pH值升高,呈強堿性。在高溫強堿環境下,作為巖石骨架顆粒的石英發生溶解,而且隨著pH值的增大石英溶解率不斷增加,含量逐漸減少。分析化驗證明,火驅后研究區地層中石英含量下降約4.8%,直接導致了巖石骨架松散、垮塌。同時碳酸鹽礦物(方解石、白云石等)、高嶺石和石英發生反應產生蒙皂石,分析化驗結果表明,火驅后研究區地層中蒙皂石含量增加約4.2%,進一步加劇了對膠結質量的影響。

(3)火驅溫度不足以使巖石重新固結。D66塊火驅溫度相對較低,為400~500 ℃,未達到將松散巖石燒結成塊所需的溫度,這也是D66塊火驅后地層松散的原因之一。

1.2 D66塊火驅后地層取心難點分析

通過研究火驅對D66塊地層的影響以及火驅后的儲層特征,認為對火驅后地層開展取心工作主要存在以下難點:(1)火驅導致地層溫度大幅度上升,高溫高壓條件下密閉液稠化容易導致堵心;(2)火驅引起的蒙皂石脫水和膨脹作用以及石英的溶蝕,降低了地層膠結質量,在鉆井液的沖蝕下,地層容易發生破碎,使巖心不易成柱,難以進筒且容易掉落,出筒時巖心柱承受壓力減小,容易破碎。

2 取心工藝優化

取心工具包括取心鉆頭、巖心筒、巖心爪、扶正器和懸掛裝置等部件,考慮到火驅對地層的影響以及火驅后地層取心的難點,對密閉液、取心鉆頭、巖心爪、巖心筒的內筒以及內襯管進行了改進。

2.1 研制高溫密閉液

火驅會引起地層溫度大幅度升高,為了避免密閉液在高溫高壓環境下稠化[3],研制了適用于火驅后地層取心的密閉液配方,將過氯乙烯樹脂更換為改性樹脂和氧化瀝青,使密閉液的抗高溫能力從原來的120 ℃提高到160 ℃以上,密閉液恒溫滾動從 120 ℃、8 h 提高到 180 ℃、16 h,提高了密閉液在高溫高壓條件下的穩定性,有效避免了在火驅后地層取心時因密閉液稠化而導致的堵心,提高了取心作業工作效率和巖心收獲率。

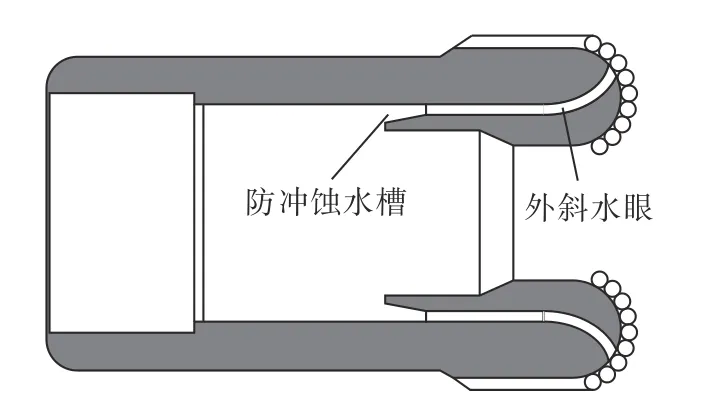

2.2 設計防沖蝕鉆頭

D66塊目的層巖性為不等粒砂巖,受火驅影響地層變得松散易碎。常規取心過程中,鉆井液流過取心鉆頭內腔和內唇面,可以清洗并攜帶鉆頭內唇面切削的巖屑,但對于松散地層而言鉆井液會沖蝕巖心導致巖心破碎、無法進筒或者掉落[4-5]。為了減少由于鉆井液沖蝕作用而導致的巖心進筒阻力增大和巖心破碎無法進筒的情況,設計了外斜水眼和防沖蝕水槽。如圖2所示,改進后的水眼向外側有一定角度的傾斜,改變了水流噴出方向,可以避免鉆井液直接沖蝕巖心,減少了鉆井液對巖心的損害。防沖蝕水槽可以使鉆井液先進入凹槽,然后從槽底的水眼流出,進一步降低取心鉆進時鉆井液對巖心的沖刷,由此最大程度保證巖心的完整性。

圖2 防沖蝕鉆頭Fig.2 Erosion-proof bit

2.3 采用復合式巖心爪

針對火驅后地層破碎、使用常規巖心爪容易掉心的問題[6-7],改進了巖心爪,采用卡箍結合全封閉的復合式巖心爪來避免掉心的情況發生(圖3)。當取心井段受火驅影響較小,地層相對較硬時,全封閉巖心爪下壓收縮難以割斷巖心,此時采用卡箍式巖心爪卡緊并割斷巖心;當地層松散,巖心比較破碎時,卡箍式巖心爪難以防止巖心掉落,這時全封閉巖心爪將下壓收縮割斷巖心,并且閉合,防止巖心掉落,從而保證巖心收獲率。

圖3 復合式巖心爪Fig.3 Combination core catcher

2.4 改進巖心筒內筒及內襯管

巖心筒內筒的作用是儲存和保護巖心,常規鋼制取心內筒在長時間接觸鉆井液后生銹會導致內壁粗糙,增大巖心進筒阻力,當摩擦阻力大于巖心承載能力時會壓碎巖心[8],而且容易堵心。為此研制了鋁合金內筒,由于鋁合金內筒具有優良的低摩阻特性且不會因為接觸鉆井液而生銹,在很大程度上減小了巖心進筒阻力,降低了巖心破碎幾率。此外,在鋁合金內筒中加裝了耐高溫PVC內襯管,其摩阻力僅為常規鋼制管的25%[9],不僅有利于提高巖心進筒速度,且可以有效提高巖心出筒時的完整性。

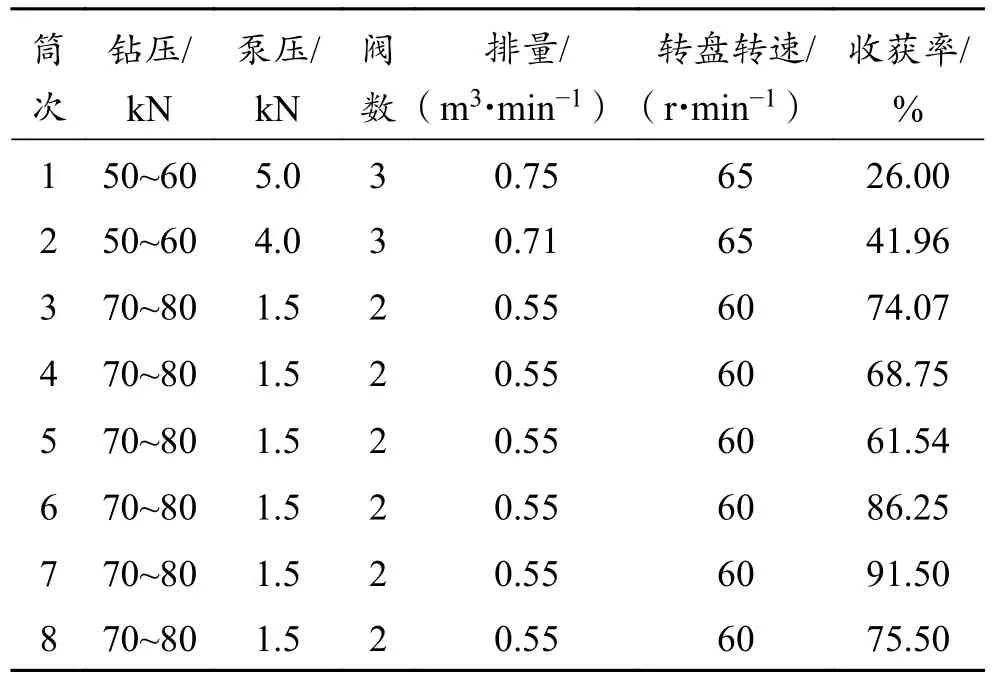

3 優化鉆井參數

考慮到火驅后的地層特征,結合S1-47-040C井開展的取心試驗,確定了“高鉆壓、低轉速、小排量”的鉆井參數模式。一般情況下,在相對較軟地層中鉆進時多采用“低鉆壓、高轉速”的鉆井參數模式,這樣既可以產生更大的沖擊載荷也有利于保護鉆頭,但是該參數模式對于火驅后地層取心并不適用,由于火驅后地層變得松散破碎,“高鉆壓、低轉速、小排量”更有利于減少對巖心的破壞,從而提高巖心收獲率。由表1可以看出,當鉆壓由50~60 kN 升至 70~80 kN、轉速由 65 r/min 降至 60 r/min、排量由 0.75 m3/min 減至 0.55 m3/min 時,平均巖心收獲率由33.98%提高到了76.27%,提高幅度較大。

4 取心效果分析

共計完成3口井的取心工作,分別是S1-47-040C井、S1-46-K037井和S1-47-K039井。技術改進之前在S1-47-040C井累計完成取心進尺9.01 m,累計巖心長度3.06 m,平均收獲率僅33.96%,遠低于石油天然氣行業標準(SY 5593—93)對松散地層取心收獲率50%的標準要求。技術改進之后在S1-47-040C井累計完成取心進尺50.51 m,累計巖心長度39.38 m,平均收獲率 77.96%;S1-46-K037 井累計完成取心進尺 123.9 m,累計巖心長度109.43 m,平均收獲率88.32%;S1-47-K039井累計完成取心進尺54 m,累計巖心長度 46.2 m,平均收獲率 85.56%。使用新技術后巖心收獲率提高44~54.36個百分點。

表1 S1-47-040C 井取心參數及收獲率Table 1 Coring parameters and core recovery of Well S1-47-040C

5 結論

火驅對地層的改造作用主要表現在以下兩個方面:一是地層溫度大幅度升高;二是高溫烘烤作用使膠結物失去膠結作用和巖石骨架溶解而導致地層變得松散。進而直接導致取心時密閉液稠化、鉆井液沖蝕使巖心破碎、巖心不易成柱、難以進筒以及容易掉落等問題。針對上述問題,綜合應用改進后的耐高溫密閉液、防沖蝕鉆頭、復合式巖心爪、鋁合金內筒和PVC內襯管等適用于火驅后地層的取心工具,結合高鉆壓、低鉆速、小排量的鉆井參數設計,可以大幅度提高巖心收獲率。