自密實混凝土試驗檢測技術

隋亞軍

摘要:無砟軌道施工過程中,自密實混凝土是重要的一個環節,在正式進行灌注前,需要通過揭板試驗,來實地檢驗自密實混凝土工作性能,確定自密實混凝土的原材料及施工配合比,掌握自密實混凝土的性能指標和施工工藝參數,為自密實混凝土施工應用積累經驗。

Abstract: Self-compacting concrete is an important part in the construction of ballastless track. Before the formal infusion, it is necessary to pass the slab uncovering test to test the working performance of self-compacting concrete, determine the raw materials and construction mix ratio of self-compacting concrete, and master the performance index and construction process parameters of self-compacting concrete, to gain experience for self-compacting concrete construction applications.

關鍵詞:揭板試驗;選取原材料;施工配合比;施工參數

Key words: slab unveiling test;selection of raw materials;construction mix ratio;construction parameters

中圖分類號:TU378? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2019)18-0180-04

1? CRTS Ⅲ型板式軌道基本結構

CRTS Ⅲ型板式軌道基本結構由底座板、土工布隔離層、自密實混凝土、軌道板組成。

2? 自密實混凝土原材料的選取及要求

2.1 水泥

2.2 礦粉(表2)

2.3 細骨料

①應選用級配合理、質地堅固、吸水率低、空隙率小的潔凈天然河砂。②不得使用海砂。③細骨料的顆粒級配符合Ⅱ區或Ⅲ區的規定,細度模數不應大于2.7,含泥量不大于2.0%,泥塊含量不大于0.5%。④除5.00mm和0.63mm篩檔外,細骨料其他檔篩的實際累計篩余百分率允許超出規范要求的分界線,但不得大于5%。⑤根據車檢篩分及混凝土的狀態確定,砂子0.3mm以下占20%以上,混凝土的狀態好。

2.4 粗骨料

①粗骨料應選用粒形良好、質地堅固、線脹系數小的潔凈碎石、碎卵石或卵石。②粗骨料最大公稱粒徑不宜大于16mm,針片狀顆粒含量不大于5%,含泥量不大于0.5%。

2.5 減水劑

減水劑應采用品質穩定且能明顯提高自密實混凝土耐久性能的高效減水劑,并且要與水泥礦物摻合料之間具有良好的相容性。(表3)

2.6 引氣劑

引氣劑應選用水泥、礦物摻合料、減水劑等之間具有良好的相容性。(表4)

2.7 粘度改性材料

粘度改性材料應選用能改善自密實混凝土工作性能且不降低自密實混凝土力學性能和耐久性能的材料。即符合表5指標。

2.8 膨脹劑

膨脹劑應選用符合規定的Ⅱ型膨脹劑。(表6)

3? 室內試拌試驗

原材料經過全檢,全部符合規范要求,允許進行室內適配。

配合比如表7。

按表7配合比試拌自密實混凝土,砂率為52%,碎石為5-16mm,砂:細度模數2.5,含泥量:1.8%。(表8)

4? 拌合站試拌試驗

第一盤:混凝土出機后坍落擴展度:660*650mm,T500:3秒21,含氣量:8.5%。表面有大量劣質氣泡(混凝土出料過程中,劣質氣泡不斷冒出)。原因可能是消泡劑未溶解完全。

在拌合站試拌過程中發現礦粉稱有誤差(比如稱好159kg后下到攪拌機內,在攪拌過程中,稱上又顯示有6kg,且此數值持續上漲),懷疑傳感器有問題;水稱漏水(比如稱好100kg水后,一分鐘左右就會漏到攪拌機內30kg左右),懷疑水稱下面閥門有問題。

根據拌合站攪拌的結果,馬上尋找解決辦法。

①拌合站維護人員及拌合機廠家馬上對設備進行維修,保證各種材料的計量準確。

②減水劑廠家核實配方,重新進行調配減水劑。

在拌合站及減水劑整改完畢后,重新進行試拌,后經過多次的自密實混凝土試拌,掌握了原材料對自密實混凝土拌合物性能的影響及混凝土各種性能的把握。

5? 現場灌板試驗

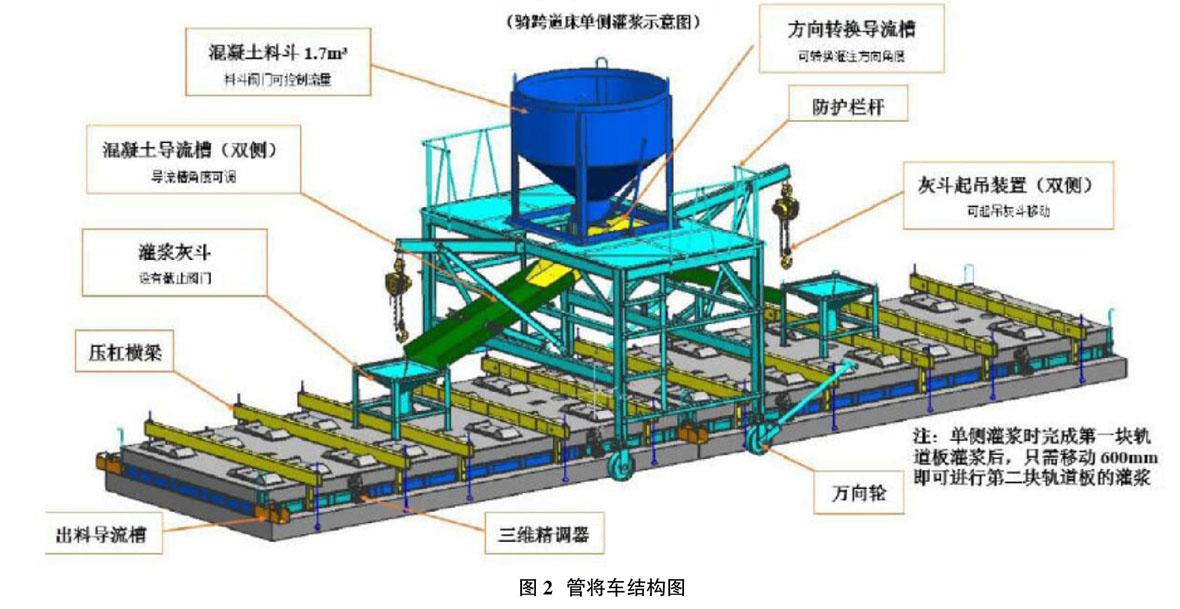

5.1 灌板工裝(圖2)

5.2 現場準備

在進行自密實混凝土灌注前,軌道板應進行固定,采用在底座板側面緊固方式,預埋緊固套管或后植入。在曲線段灌注自密實砼施工時,在軌道板中間及兩端安裝3道防側移裝置,同時在灌注自密實混凝土過程中使用百分表進行過程監控(4塊監測上浮、2塊監測水平側移)。(圖3-圖5)

5.3 自密實混凝土拌合

①攪拌混凝土前,應嚴格測定粗細骨料的含水率,準確測定粗細骨料含水率變化,及時調整施工配合比。

②攪拌時,應嚴格控制原材料的投料順序,且攪拌時間不得少于3分鐘(攪拌時可采用初始加入80%用水量,攪拌2min后加入20%用水量的方式)。

③正式生產前必須對自密實混凝土拌合物進行首開盤鑒定,檢測其工作性能;連續生產時,應檢測每車混凝土拌和物的工作性。

5.4 自密實混凝土灌注

①灌注之前應檢測每車混凝土的工作性能,符合設計要求后方可灌注。

②自密實混凝土的入模溫度宜控制在5~30℃,每塊板灌注前必須保證大料斗內的混凝土能將一塊板灌完還有富余,灌注每塊軌道板應連續進行,必須一次灌注成型,中間不應出現斷料現象。

③混凝土到灌注現場后,應該盡快灌注入模,嚴禁長時間等待。

④自密實混凝土采用軌道板中間灌注孔進行灌注,四角預留排氣孔方式進行。灌注時混凝土通過下料管注入。控制好自密實混凝土的灌注速度,宜采取勻速方式灌注,且中途不得斷料,直至灌注完成。

⑤通過軌道板兩測的觀察孔,觀察混凝土在板腔內的流動情況。待四角出漿口混凝土可見均勻骨料,混凝土與板底齊平,插入封堵板,開始觀察百分表。待百分表讀數接近預設上浮量時,依次向技術員報數,技術員判斷整個軌道板上浮量,給小料斗控制人員關料指令。

⑥自密實混凝土的入模溫度為5-30℃,模板和模腔的溫度不得超過40℃。

⑦砼灌注后防溢管拔出時間不得早于3h。

⑧自密實混凝土灌注完成后及時進行覆蓋養護,養護期不少于14天,帶模養護不少于3天。

5.5 自密實混凝土揭板

表面無松軟發泡層,表面密實度良好,表面氣泡良好未見工藝性氣泡,表面充盈度飽滿,無泌水現象,無可見裂紋,沒有明顯的流水痕跡,評為灌注成功。

6? 試驗總結

6.1 減水劑成分調整(擴展度反大、保坍及氣泡)

①減水劑自密實混凝土的工藝性能,起著至關重要的作用,減水劑廠家技術人員調整減水劑的成分降低對原材料的敏感性,解決環境敏感性。解決自密實混凝土擴展度反大、保坍及氣泡問題。②環境溫度對減水劑的影響,溫度過高,影響混凝土的保坍;溫度過低容易影響減水劑反大。

6.2 細骨料對自密實混凝土的影響

①細骨料的細度模數來確定是否調整砂率,即細度模數影響砂率,在試拌初始配合比時,砂細度模數為2.5,按照配合比確定的砂率試拌,混凝土粘稠度大,坍落擴展度有所減小,T500有所減慢,含氣量增大;降低砂率,混凝土的粘聚性得到明顯改善,坍落擴展度有所增大,T500有所加快,含氣量減少。砂的細度模數影響砂率,砂率影響著混凝土性能,所以要保證砂的細度模數穩定。②砂的含水率對混凝土的影響也很大,如砂的含水率忽高忽低,嚴重影響混凝土的用水量,使混凝土一直在處于調整狀態,極其不穩定。即含水率必須嚴格控制,提前進場,鏟車提高20cm上料。

6.3 原材料對自密實混凝土的影響

原材料是影響自密實混凝土工作性的主要原因,它的微小變動都會對自密實混凝土拌合物的性能造成較大影響;因此應強化自密實混凝土原材料的不同批次的均質性。不同批次的減水劑減水率之差宜小于2%,河砂的含水率之差宜小于1%。

6.4 環境對自密實混凝土的影響

①大風和氣溫高天氣影響混凝土的坍落擴展度,使混凝土失水快,表面形成干模。造成混凝土無法正常灌注,出現堵管或離縫等現象。②雨水天氣,使土工布存水,灌注完混凝土,表面容易出現水紋,蜂窩麻面現象。

6.5 灌板及揭板對自密實混凝土的影響

經過多次灌板及揭板情況驗證,自密實混凝土坍落擴展度達到630-670mm的最佳狀態,揭板效果較好。過低,造成灌板不密實,有離縫;過高,容易造成骨料分布不均勻,碎石下沉,漿骨分離。

6.6 時間對自密實混凝土的影響

①灌住時間,要控制好自密實混凝土的灌注時間,時間不宜過快。過快,容易造成混凝土里窩氣,沒有時間對外排放,造成大的工藝氣泡。②養護時間,根據規范要求,自密實混凝土需要帶模養護72小時,拆模過早,混凝土表面強度不高,容易掉皮。③攪拌及運輸時間,經過最后多次驗證,攪拌時間在3-4分鐘時,混凝土攪拌均勻,減水劑能夠充分反映,使混凝土各性能指標良好;運輸道路要通暢,使混凝土盡快的到施工現場,保證正常灌注。

6.7 操作工人的熟練程度

各個工序要固定人選,不能隨便更換,注重細節,熟練掌握放料、封排氣孔的順序和時間。

6.8 拌合站計量

拌合站計量要準確,特別是液劑材料,保證止水閥不泄露,罐車要提前反轉,防止罐車在洗車時,灌里存水。

6.9 原材料專倉專業

建議自密實混凝土所用的原材料要專倉專用,料倉要覆蓋,防止造成二次污染。

參考文獻:

[1]GB 23439-2009,混凝土膨脹劑[S].

[2]QC/R596-2017,高速鐵路CRTSIII型板式無砟軌道自密實混凝土[S].

[3]TB/T3275-2018,鐵路混凝土[S].

[4]GB/T50080-2016,普通混凝土拌合物性能試驗方法標準[S].