堇青石蓄熱式材料的研究*

劉 純 康建喜 陶曉文

(咸陽陶瓷研究設計院有限公司 陜西 咸陽 712000)

1 實驗用高頻換向所需的蓄熱體材料的使用條件

本課題所使用的實驗爐為橫焰換向式蓄熱窯,使用溫度為1 150 ℃,換向時間為15 min,蓄熱體溫度為800~25 ℃循環。使用溫度不算高,但冷熱交換很頻繁,冷熱交換溫差較大。因此要求蓄熱體材料熱穩定性要高,同時成本不能太高。

綜合以上溫度使用范圍、換向頻率、冷熱循環溫差等因素,最終確定采用堇青石作為蓄熱體主要組成。

2 配方路線確定

為了實現快速蓄熱、多蓄熱,我們將蓄熱體結構設計為多孔結構。成形方法采用類似脫硝載體所用的擠出成形。這種成形工藝要求塑性坯用泥料的出坯挺形性要好、坯體干燥抗裂性要高;同時性能要求熱穩定性要高。

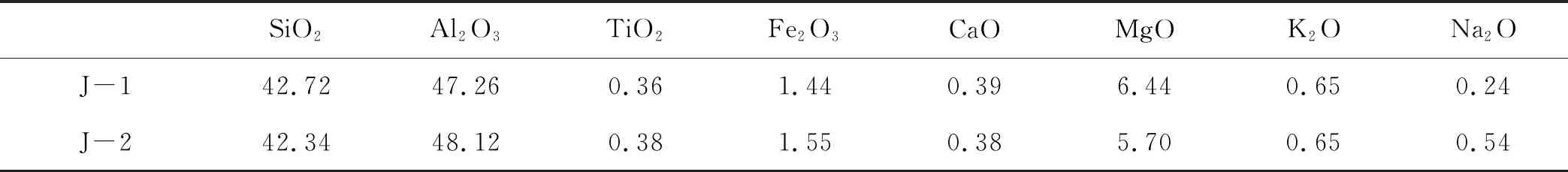

根據上述工藝加工與性能要求,參照日本類似產品的成分分析結果(見表1),制訂出:堇青石熟料配方可形成堇青石成分的粘結劑配方路線。

表1 日本堇青石產品成分分析結果(質量%)

3 配方研究

配方成分的試配主要依據為日本產品的成分,原料采用我們容易得到、且成本較低原料為原則進行適配。

3.1 原料選擇

塑性粘土選擇黑泥、Al2O3引入主要選擇氧化鋁和燒焦寶石、MgO引入選擇燒滑石。所選原料化學成分分析結果見表2。

表2 所用原料化學成分分析結果(質量%)

其中,除黑泥為塊狀外,其他氧化鋁和滑石均為粉料,粉料細度要求250目。燒焦寶石為成形配方中的骨料,其細度為80目。

3.2 熟料配方選擇及工藝參數研究

3.2.1 配方確定

堇青石(2MgO.2Al2O3.5SiO2)就其理論組成而言,Al2O3為34.93%,MgO為占13.7%,SiO2為51.37%。因此,確定堇青石熟料的組成,利用SiO2-Al2O3-MgO三元相圖,尋找合理組成。在相圖中,堇青石的理論組成點位于莫來石的第一晶相區,堇青石在相圖中所占范圍很小,此系統中除晶體外尚有不同溫度的5種易熔物質。(圖略)[1]。

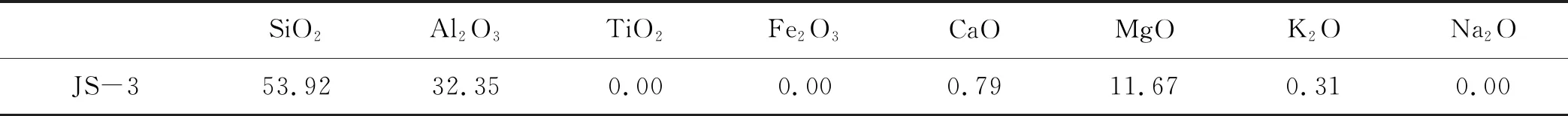

根據理論組成及所選原料化學成分,先計算出配方范圍,經過多次燒結并測試,最終確定JS-3為熟料最終配方(見表3)。

表3JS-3配方(質量%)

3.2.2 工藝參數研究

按JS-3配方配比配料,經過球磨機細碎,漿料細度達到萬孔篩余小于1%后出漿,將漿料壓濾成餅且干燥,干塊入梭式窯煅燒,燒結溫度為1 300 ℃,煅燒塊料經過破碎、篩分后備用。煅燒后的堇青石成分分析見表4。

表4 合成堇青石化學成分(質量%)

由表4可知,合成的堇青石化學成分基本接近理論組成。

按理論配方配料,堇青石的合成溫度可達到1 400 ℃[2],但是由于所選礦物原料中引入較多的低熔點物質,因此使得堇青石合成溫度降低。本試驗結果的合成溫度1 300 ℃為最佳。

另外,研磨細度對堇青石的合成也不可忽視。一般而言,顆粒度越細,顆粒的比表面積越大,MgO、Al2O3和SiO2分子在高溫下發生反應的機率越大,生成堇青石的量就越多。但是顆粒度過細效果也不好,主要是生成堇青石晶體太小。經過試驗研究,細度控制在萬孔篩余為0.2%~1.0%時效果較好。

3.3 粘結料配方選擇

為了利于多孔蓄熱體的擠出成形,減少燒成制品開裂,本研究采用以堇青石作為熟料,以可形成堇青石的生料作為粘結劑的配方體系。這樣的粘結劑首先可保證換熱蓄熱體具有較好的熱穩定性;同時可避免堇青石熟料與粘結劑之間由于膨脹系數差別大而引起的燒成開裂。

結合堇青石理論組成、多孔蓄熱體塑性擠出成形所需的塑性要求以及原料性能特點,經過多次試驗,確定粘結劑配方為JN-5。配方如表5所示。

表5JN-5粘結劑配方(質量%)

4 多孔蓄熱塊材制備

塑性擠出多孔蓄熱體配方按結合劑45%~55%:堇青石熟料40%~45%:煅燒焦寶石10%~15%的比例配制。

3種料稱量配好后,加水混練。水分控制在14%~17%,混練好的泥條經過24 h陳腐后進入真空練泥機練泥。練好的泥條送真空擠出成形機成形;切好的坯體在少空氣快速干燥器中進行干燥。本次實驗借用浙江某廠的催化劑載體擠出成形機進行中試。

坯體干燥至含水率小于1%后,裝入梭式窯進行燒成,燒成溫度為1 280 ℃,燒成周期為12 h,其中保溫時間為4 h。燒成窯使用我院研究所0.7 m3液化氣梭式窯進行燒成。

5 結果測試

5.1 堇青石蓄熱體材料化學成分分析(見表6)

由表6可見,本試驗所研制的蓄熱體材料化學成分與日本類似產品接近,達到預期目標。

表6 堇青石蓄熱體材料化學成分(質量%)

5.2 堇青石蓄熱體工藝性能

產品的工藝性能見表7。

表7 產品工藝性能

5.3 堇青石蓄熱體熱性能

表8 蓄熱體材料性能指標

經過測定,本研究制備的蓄熱體材料的耐火度、高溫荷重軟化溫度、線膨脹系數等熱性能基本接近日本類似材料。結果見表8。

6 結論

經過對課題研究所需蓄熱體熱性能的要求分析,查找相應的國內外先進產品技術資料,根據我國原料情況,制定出配方及工藝路線,經過多次試驗及測試結果對比,最終制備出課題所需的多孔蓄熱體材料。為頻繁換向、冷熱交換、蓄熱節能試驗提供了材料支撐。