自蔓延高溫合成TiC/Fe金屬陶瓷結構復合材料的研究*

馬調調

(榆林市天然氣化工有限責任公司 陜西 榆林 718100)

自蔓延高溫合成技術(Self-propagation High-temperature Synthesis,簡稱SHS)是前蘇聯科學家米爾亞諾夫于1967年首先提出的由粉末原料合成材料的一項新技術。材料的自蔓延高溫合成是材料科學與工程領域活躍的研究方向之一。其基本特點是:利用外部提供必要的能量誘發高放熱化學反應體系局部發生化學反應(點燃),形成化學反應前沿(燃燒波)。此后化學反應在自身放出熱量的支持下繼續進行,表現為燃燒波蔓延至整個反應體系(燃燒波速度為0.1~25 cm/s),最后合成所需材料(粉體和固結體)。其熱化學反應通用方程式為:金屬氧化物+鋁(粉末)=氧化鋁+金屬+熱能[1]。SHS是利用反應物之間高的化學反應熱的自加熱和自傳導作用來合成材料的一種技術,當反應物一旦被點燃,便會自動向尚未反應的區域傳播,直至反應完全,放熱化學反應過程同時伴隨相轉變和結構變化[2]。它是燃燒、質量傳遞、傳熱與凝固相互疊加的復雜過程,包含著化學反應機理和過程、物理化學變化、組織和結構的轉變、物質和熱量的交換[3]。自蔓延有關理論涉及到SHS熱化學、SHS反應過程與動力學、SHS燃燒學,人們對燃燒合成絕對溫度、燃燒波特征、燃燒波傳播方式(燃燒波方程)、SHS圖及燃燒動力學等均進行了研究[4~8]。自蔓延高溫合成技術以其無以比擬的優點自問世以來引起科學界的廣泛關注,成為工程技術人員和科研工作者的研究焦點。

SHS技術目前己發展成為可同粉末冶金、燒結、熔鑄、焊接、擠壓、表面技術等互相結合而又自成體系的材料制備體系,成為一個包括多學科交叉的新學科分支[9~12]。自從Merzhanov發明自蔓延以來,得到了迅速的發展,研究對象也從當初的高反應熱的硼化物、碳化物、硅化物發展到弱反應的氫化物、磷化物、硫化物等[13]。自蔓延高溫合成技術以自蔓延方式實現粉末間的反應,工藝簡單,工序減少,一經引燃啟動過程后就不需對其進一步提供能量[14]。由于燃燒波通過試樣時產生高溫,可將易揮發雜質排除,使產品純度增高。同時燃燒過程中有較大的熱梯度和冷凝速度,能獲得復雜的相或亞穩相及能在合成材料的同時使之致密化,易從一些原料直接轉變為另一種產品,且可實現過程的機械化和自動化,可用于合成金屬、陶瓷和復合材料等多種材料。

1 實驗條件及實驗方法

1.1 實驗所用材料

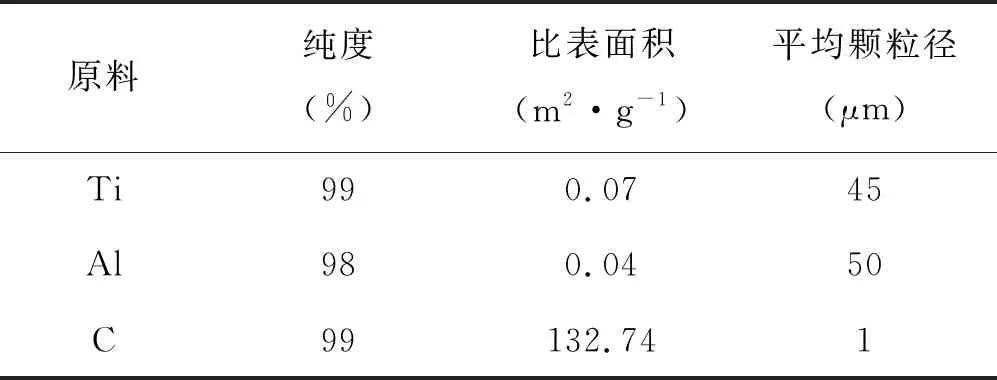

實驗用原料選用工業鈦粉(純度為99%,粒度小于45 μm)、石墨(平均粒徑為1 μm)、還原鐵粉(純度為98.5%,平均粒徑為20 μm)、Al粉(純度98%,粒度小于50 μm)及納米級稀土。

澆注金屬材料為低合金鋼,化學成分為: C 0.15%~0.35%,Si 0.30%~0.80%,Mn 11.00%~14.00%,Ni≤0.05%,Cr≤0.07%,P≤0.05%,S≤0.05%。

本實驗選用Ti、C、Te和Al粉末混合、粘結劑選用松香,其中Ti粉為一級鈦粉,粒度為400目,Al為分析純化學試劑,粒度為200目,C為無定碳黑,他們的粉末特性見表1。SHS預制塊的成分比例為(質量分數)Ti∶C∶Fe∶Al=3.2∶0.8∶3∶3,配制150 g,將粉末混合后研磨0.5~1 h,使粉末充分的混合。然后將松香用酒精溶開,并將適量的酒精倒入已配制好的粉末中。在本次實驗中分別加入了1%和3%的稀土,試找出稀土在自蔓延反應中的作用。

表1 原料粉末的特性

1.2 差熱實驗

取混合粉末樣品各70~100 mg,進行差熱分析實驗,實驗參數如表2所示。

表2 差熱實驗參數表

2 熱力學計算

2.1 自蔓延反應熱力學

SHS熱力學主要是計算SHS反應的放熱量以及反應放熱使體系能達到的最高溫度,即反應絕熱溫度。用這些結果可以判斷體系反應是否發生、反應的趨勢、反應是否能夠自維持以及反應的放熱是否能使產物熔化或汽化等。反應熱力學問題關系著反應進行方向和最終產物的相組成,因此從理論上建立反應熱力學判據來判斷在不同工藝條件下反應進行的方向和產物的相組成,不僅可以為實驗研究提供有效的理論指導,同時也可以減少實驗的盲目性,所以對反應熱力學的研究不僅具有理論價值,而且具有實用性。

2.2 自蔓延反應體系絕熱溫度的計算

Merzhanov根據實驗提出SHS燃燒波自維持的熱力學判據,當絕熱溫度Tad>1 800 K時,燃燒波才能自維持下去,并且絕熱溫度的高低直接影響生成相的組態及反應機理。

在Tad>1 800 K,恒壓條件下,對于反應體系有

A(s) +B(s) =AB(s)+ΔH

根據熱力學第一定律

Cp=dH/dT

即

或

故反應期間放出的熱量為

式中ΔHθ為產物在298K時的標準生成焓,Cp為產物熱容。由于自蔓延反應過程相當快,可把該體系設成絕熱體系,體系的熱效應為ΔH=0。對于反應式:

查得數據[4]代入得

ΔHθ=2×(-1 675.27)+3×(-184.1)-3×

(-944.75)=-1 068.59 kJ/mol

又

由于直接將數據代入該式計算十分繁雜,現將其進行分步計算如下:

1)對于T<3 290 ℃,TiC為固態。

10-5T-2+18.83×10-2)dT+3ΔHm=730.77 kJ

對于T ≥3 290 ℃,TiC為液態。

×62.76=188.28Tad-619 441.2

2)對于T<800 ℃,Al2O3為固態。

-48.367×105T-2)dT+2ΔHm=747.32 kJ

對于T≥800 ℃,Al2O3為液態。

×144.863 =289.73Tad-674 192.4

又

-ΔHθ=ΔH1+ΔH2+ΔH3+ΔH4

即

1 068 590=730 772.98+188.28Tad-619 441.2

+747 319.55+289.73Tad-674 192.418 8.28

Tad+289.73Tad=884 131.08

得

Tad=1 850 K

解得Tad=1 850 K,它高于1 800 K,說明反應能夠順利進行。

2.3 體系絕熱溫度對自蔓延反應的意義

通過對反應絕熱溫度的計算可以進行以下分析:

1)反應絕熱溫度作為反應能否自我維持的重要判據。根據熱力學原理,任何一個反應,只要自由能變化為負值,反應就能發生。

2)反應絕熱溫度作為工藝設計的依據。對某體系的Tad與熔點Tm進行比較,可以判斷自蔓延過程中產物是否出現液相。這對于有效控制反應過程以及對產物實現致密化是十分有益的。即當Tad

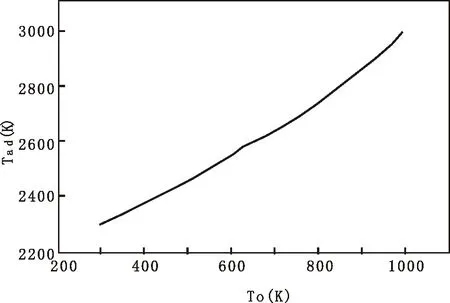

2.4 絕熱溫度與反應起始溫度的關系

由圖1可以看出,隨反應起始溫度升高,體系絕熱溫度也升高。

圖1 絕熱溫度與反應起始溫度的關系

2.5 制備預制塊

2.5.1 預制塊配料參數確定

在配制SHS粉料過程中,Ti粉和C粉是按化學反應計量式進行,即Ti,C原子百分含量(%)比為1∶1,質量分數比為4∶1。Al粉是作為溶劑加入的,如果直接利用Ti粉與C粉之間的自蔓延高溫反應來制備TiC 燒結塊很容易引起C的燒損,而且反應很難控制,反應溫度高,實驗條件要求高,所以采用Al作溶劑,在澆注過程中,預制塊被加熱到約660 ℃時即接近溶劑熔點時,自蔓延反應開始進行。在溫度升高反應組元擴散到溶劑金屬基體中形成熔點低于基體金屬的合金的情況下,反應起步溫度能進一步降低,由此可見Al的加入能降低Ti與C生成TiC反應的起始溫度,當Al熔化后,熔融的Al因毛細作用在鈦顆粒和碳顆粒表面鋪展開,促使Ti在Al中進一步固溶,形成Al3Ti熔液。雖然C在Al中的固溶度很小,但仍有少量的C固溶到包覆著它的Al3Ti熔液中。固溶的鈦原子和碳原子在Al3Ti熔液中相互擴散,經碰撞發生化學反應生成細小TiC粒子,并放出大量熱,使得預制塊的溫升速度出現轉折。溫度的升高促使鈦原子和碳原子的固溶和擴散速度加快,以至出現鈦原子和碳原子在Al3Ti溶液中的大規模相互擴散,發生反應生成大量的陶瓷相TiC。在反應正常進行的前提下,其含量應給予控制,因含量過高,可產生過多對反應無益相。Fe粉是作為稀釋劑加入的,其目的是在SHS合成反應過程中的高溫使Fe粉熔化,使鐵液包覆新生成陶瓷相TiC,達到TiC和鐵液的自潤濕,以利于母液鐵水鑄滲和TiC顆粒向母液鐵水的分散。在不影響其他條件的前提下,其含量應盡量大。綜合上述各種因素,選定SHS粉末配比為Al∶Te∶Ti∶C=3∶3∶0.8∶3.2

本次實驗共配制了3種成分的粉末,分別是:按計算所得配比配制;在第一種配比的基礎上加入3%的稀土;在第一種配比的基礎上加入1%的稀土。

2.5.2 壓制預制塊

將配制好的粉末混合均勻以后,準備壓制SHS預制塊,預制塊模具的尺寸為30 mm×30 mm×10 mm,模具形狀如圖2所示。

圖2 預制塊模具

將粉末放入模具后,采用油壓機壓制預制塊,壓力為8~10 MPa,壓制后的預制塊厚度為5~6 mm。并在預制塊的中心留有一個小孔,以方便預制塊放入澆注模型中的固定。壓制完成后,把預制塊放在通風處讓其自然干燥1~2 d,使其達到一定的實驗強度。

2.6 澆注實驗

SHS反應過程中會產生大量的氣體,如不能及時的排除,將會對鑄造組織產生十分不利的影響,造成大量的氣孔等鑄造缺陷;同時考慮反應產物的密度與基體金屬的密度存在很大的差異,所以將預制塊置于試件頂端,以利于SHS反應中產生的氣體及時的通過鑄型的通氣孔排除,讓液態鋼液與固體預制塊充分接觸,依靠液態金屬液的高溫來引燃固體反應物(預制塊),發生反應生成增強陶瓷相(TiC),從而在鑄件表面形成具有一定厚度的表面自生復合材料,且復合材料的組織和成分呈梯度分布與母材金屬逐漸過渡,由外至內依次為復合層—過渡層—基體金屬。本次實驗將3種不同成分的預制塊分別放置在3個不同的位置;型砂采用水玻璃沙,目的是增加砂型的透氣性,利于反應過程中產生的大量氣體的排出。在澆注之前,用噴燈對整個砂型進行充分的預熱,預熱8~10 min,以增加砂型的透氣性,減少鑄件產生的氣孔。澆注實驗完成后,將SHS反應的區域從鑄件中分離出來,并為后期的鑄態組織觀察作好前期準備。

圖3 澆注示意圖

3 工藝參數的影響

3.1 工藝參數對Al-Ti-C體系燃燒過程的影響

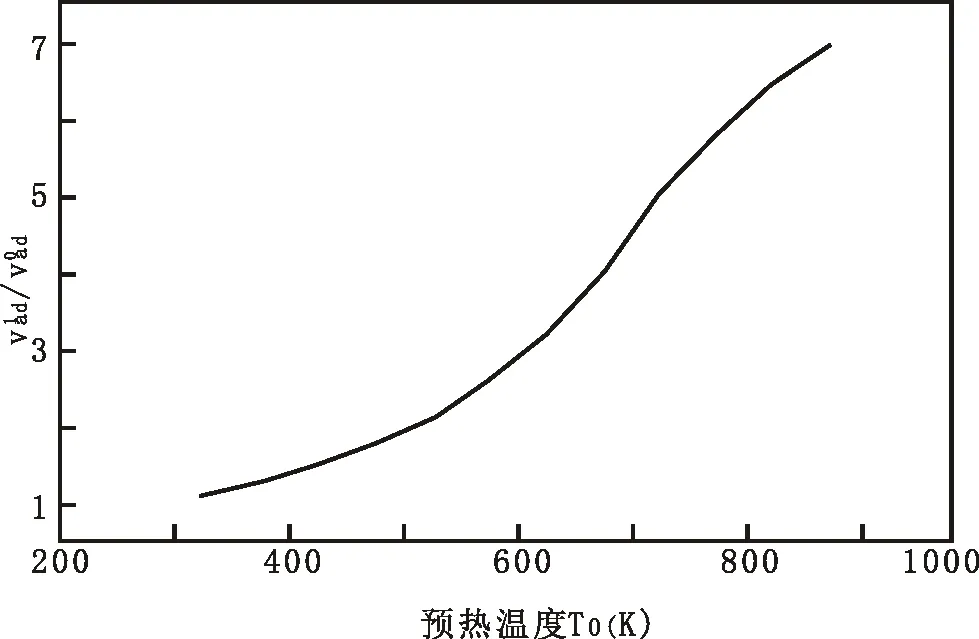

3.1.1 預熱溫度對燃燒溫度和燃燒速度的影響

圖4 燃燒溫度與預熱溫度的關系

圖5 燃燒速度與預熱溫度的關系

由圖4、圖5可知,提高預熱溫度可以使燃燒溫度和燃燒速度也隨之提高,原因在于:一方面預熱溫度的提高增加了反應物的生成焓,使反應放出的熱量有所增加;另一方面由于預熱溫度的提高使反應物間的擴散速率增加,基于以上2方面的原因必然使SHS反應的燃燒溫度與燃燒速率增加。

3.1.2 預制塊密實度對燃燒溫度和燃燒速度的影響

(a)燃燒溫度 (b)燃燒速度圖6 預制塊密實度對燃燒溫度和燃燒速度的影響的關系圖

由圖6(a)可以看出,燃燒溫度基本不隨預制塊密實度的變化而變化。這是由于預制塊密度的增大雖然導致單位體積放熱量的增加,但同時也使預制塊的導熱率增加,從而使燃燒前沿帶走的熱量也隨之增加,兩方面因素共同作用的結果是燃燒溫度隨預制塊密實度的變化不明顯。由圖6(b)可以看出,燃燒速率隨預制塊密實度增加,有加快的趨勢。這是由于預制塊密度的增加減少了預制塊內的孔隙度,增加了反應物間的接觸,有利于擴散反應的進行,燃燒速度加快。

3.1.3 反應物顆粒尺寸對燃燒溫度的影響

實驗表明,增強體粒度對表面復合層質量的影響主要表現在金屬母液的滲透、增強體顆粒的熔化及熔解的難易程度上。粒度大的顆粒在合金涂層中形成的孔隙較大,曲折度隨之減小,流動阻力小,有利于金屬母液向涂層中的滲透,可增加復合層的厚度;但是過大的粒度對合金顆粒的熔化和熔解極為不利,會影響增強體在復合層中分布的表面質量。同時,我們發現毛細作用產生的毛細管力可大大加強金屬母液對增強體顆粒的浸潤作用,對促進金屬母液向預制塊表層的滲透極為有利,因此較小的粒度可以加強毛細作用的效果,增加表面復合層厚度。然而,如前所述,粒度過小又會增大流動阻力影響金屬液的滲透,降低復合層厚度,兩者的作用是相互矛盾的。

3.1.3.1 碳粉的影響

圖7 不同碳源時燃燒溫度-時間關系曲線

碳粉不同時,由于碳粉粒度、成分及結構等的差異,燃燒溫度也存在一定的差異。圖7為碳粉分別為炭黑和石墨(4 μm)時的燃燒溫度—時間關系曲線。由圖7可知,石墨作為碳源時,燃燒溫度Tc較高,且溫度曲線光滑;而用碳黑作為碳源時,燃燒溫度較低,溫度變化曲線折曲較多,有時甚至出現雙峰。據有關資料研究表明:在研究TiC的合成時,也同樣得出石墨作為碳源時燃燒溫度較高的結果。炭黑中含有較多的碳氫化合物雜質,一方面由于雜質多而造成碳量不足;另一方面這些雜質在SHS過程中呈氣體揮發掉,從而會帶走一部分熱量,造成熱量的損失,這樣使得炭黑作為碳源時燃燒溫度較低。另外,由于在揮發的過程中存在不均勻揮發,引起所測的溫度曲線會出現多個突然的折彎變化。在實際的反應過程中,體系處于高溫時間相差無幾,于是,在含有細小碳粉的體系中,碳粉參加反應的比較多,反應的也就比較充分;相應地生成的TiC的量也就比較多,反應放熱多,體系的反應溫度較粒度大的也較高。

反應物粒度對燃燒溫度的影響有2個方面:即影響燃燒反應的反應速度和反應轉化率。從而降低了熱產生的速度和熱產生的大小,因此,降低了燃燒溫度。對石墨來說,當粒度在一定范圍內變化對燃燒溫度影響較小,這可能與在反應過程中石墨沿平行結構層方向的裂開有關。圖8是石墨粒度對燃燒溫度的影響圖。由圖8可知,石墨對燃燒溫度的影響只有在粒度增大到一定程度的時才會比較明顯。

圖8 石墨粒度對燃燒溫度的影響

3.1.3.2 鈦粉粒度的影響

圖9為鈦粉粒度對燃燒溫度影響。鈦粉粒度的大小對燃燒溫度的影響相對較大,當鈦粉粒度增大時,燃燒溫度隨著鈦粉粒度的增大,燃燒溫度降低。

圖9 鈦粉粒度對燃燒溫度的影響

3.1.3.3 鐵粉含量對燃燒溫度的影響

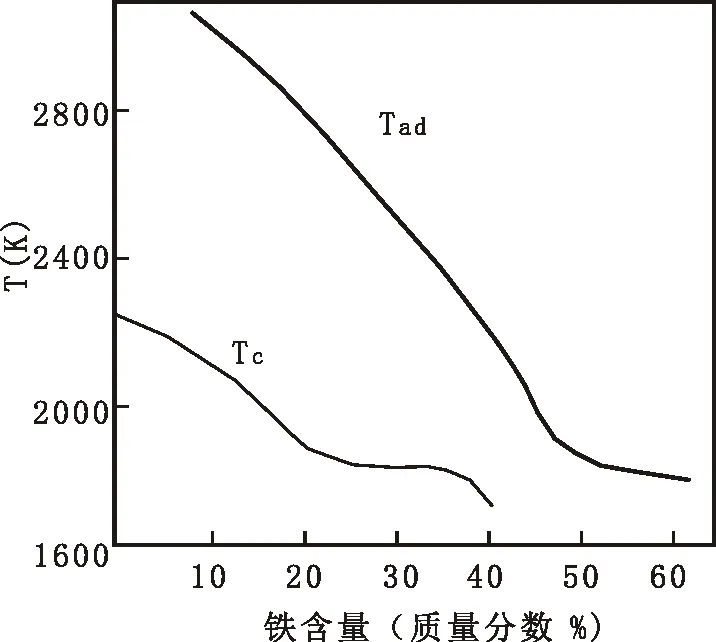

圖10為體系燃燒溫度隨鐵含量變化的情況。隨著鐵含量增高,體系燃燒溫度Tad總體上呈降低趨勢。Tad隨鐵含量增高而呈線性降低,在鐵含量為55%~60%處出現一個溫度平臺,當Tad為1 808 K時,對應的是α-Te的熔點Tm。因此,含鐵量60%時處于能否進行SHS反應過程的邊界處。圖10中還表示了SHS反應過程中實際燃燒溫度Tc隨鐵含量的變化關系,Tc隨含碳量的變化趨勢是相同的。但由于實際SHS反應過程中的熱量損失,實際燃燒溫度要比理論值低幾百度。當鐵含量繼續增高時,燃燒溫度將降低至鐵的熔點之下。由于鈦的熔融溫度比鐵高,因此對TiC-Fe體系來說,當鐵含量大于40%時,SHS過程中的液相主要是較低溫度接觸下共熔而產生的共熔相。以上燃燒溫度隨鐵含量的變化關系說明在該體系的SHS反應過程中,鐵是起稀釋劑的作用的。

圖10 鐵粉含量對燃燒溫度的影響

3.1.3.4 鋁粉粒度及含量的影響

SHS反應體系反應開始于鋁熔化之后,因而可以認為鋁粉對燃燒溫度的影響與鋁粉粒度對鋁粉熔化速度的影響密切相關。在燃燒波蔓延的過程中,由于大粒度的鋁粉導致融化速率減慢,而燃燒進行很快,這樣在燃燒帶內勢必造成一部分鋁來不及熔化,使Al與TiO2、C間的接觸面積減少,擴散進行更加困難,反應的完全程度受到影響,導致燃燒溫度和燃燒速率降低。此外。由于部分未熔化的Al還在后續反應區內繼續吸熱、熔化、升溫,這也使燃燒速率降低。

對于鋁粉含量的影響首先從熱力學角度分析,當鋁粉含量增加時,提高了體系Al3Ti向TiC轉變的臨界溫度,同時也降低了反應溫度,使Al3Ti向TiC轉變的可能性降低。其次從動力學的角度分析,鋁粉量增加,體系內Ti、C含量減少,且相隔的距離增大。反應所需的擴散距離和時間延長,降低了反應生成TiC的速度,使那些在熱力學有可能生成TiC的體系沒能完全生成TiC。因此,就會出現隨著鋁粉含量的增加,生成TiC的量在減少、生成Al3Ti的量在增加。

分析鋁量對生成TiC顆粒尺寸的影響時認為,生成TiC的過程實際是一個生核和長大的過程,溫度高,生長的充分,顆粒尺寸就大。當鋁量較少時,反應的溫度高,體系停留在較高溫度的時間就長,TiC顆粒長大較充分,顆粒尺寸也就大;相反鋁量增大,反應溫度低,TiC生長不充分,所顆粒以尺寸就小。因此,隨著鋁量的增加,生成TiC的顆粒尺寸在減小。

3.2 工藝因素對復合層結合質量的影響

3.2.1 預制塊制作的影響

預制塊制作的好壞直接影響到復合層的結合質量,要獲得具有良好的融合界面的復合層,必須控制以下因素。

1)粘結劑。粘結劑的作用是將反應物顆粒粘結在一起,并使預制塊具有一定的強度,以免在澆注過程中被鋼水沖散。使預制塊形成穩定的毛細管或孔隙,保證鋼水很好地浸透預制塊。可以不同程度地改善鋼水與預制塊間的浸潤性。本實驗采用松香加乙醇,于其屬于會氣化分解的有機粘結劑,鑄件表面的氣孔偏多。

2)熔劑。熔劑的作用是澆注初期包裹反應物顆粒使之不受氧化,受熱熔化后能除去反應物顆粒表面的氧化膜,清潔表面,增加鋼水的浸潤性。醇基涂料要用有機溶劑作為分散劑(溶劑),其中最常用的是醇類,工業用乙醇(酒精),它無毒、無臭、易揮發、易燃,可滿足性能要求,而且價格較低,供應情況較好。其乙醇的含量大于95%,以釀造廠生產的質量較好。

3)預制塊的烘干工藝。試驗表明,烘干可使預制塊有一定的干強度,不被鋼水沖散,并且減少澆注時產生的發氣量和水分,但在烘干過程中,要注意溫度不能過高,否則反應物的氧化和粘結劑的過燒都會使反應不能進行。本實驗預制塊的烘干溫度在250 ℃左右,保溫2 h左右。

4)預制塊的厚度。由于鑄滲表面復合層是依靠滲入涂料層的高溫金屬母液的熱量熔化、溶解、稀釋合金粉以及鑄滲合金向內擴散并與基體金屬母液發生反應,經冷卻凝固而成的。因此,在其他條件相同的情況下,預制塊的厚度對鑄滲表面復合層的質量有很大的影響。預制塊的厚度的影響和鑄件的蓄熱能力即金屬母液包含的熱量有關。從整個試樣的截面積來看,在試樣的厚壁處放置相對薄一些的預制塊,其鑄滲效果要較在試樣的薄壁處放置相對厚一些的預制塊好得多。這是由于壁厚處金屬母液蘊含相對多的熱量可以使母材保持較長的熔融液相狀態。于是,金屬液就可以滲透得較徹底一些,鑄滲合金也達到很好的擴散效果,從而提高復合層的厚度和增強體顆粒的分布狀況。因此,預制塊的厚度應和對應的鑄件壁厚相適應。

3.2.2 鑄造工藝對復合層質量的影響

1)澆注溫度。澆注溫度對鑄滲質量的影響最為顯著。這是由于澆注溫度越高,母材金屬液的粘度越小,流動性也就越好,金屬液保存的熱量液也由于溫度的增高而增加,于是金屬液保持液態的時間就愈長,從而利于金屬液向復合層的滲透和預制塊表面層的熔融及分解,利于氣體和夾雜物的排出,同時提高表面復合層的厚度以及改善增強體顆粒的分布情況;反之,澆注溫度低,則金屬液的流動性變差,滲透能力降低,易產生氣孔、夾渣等缺陷。此外金屬液的溫度低,母材保持液態的時間較短,預制塊得不到充分的熱量,很難引發SHS 反應,或反應不完全,出現夾渣、內氣孔難以熔化的TiC 顆粒,使界面融合差,甚至不融合導致復合層厚度降低;澆注溫度過高,則易沖散預制塊或者不能形成復合層。應在保證預制塊完整不被沖散的前提下,盡量提高澆注溫度,使反應充分進行,延長生成物熔融態的時間,延長界面擴散熔融時間,以提高復合層的致密度及融和層厚度。

2)鑄型和預制塊的預熱。其預熱可使鋼水在鑄型中的液態停留時間延長,有利于鋼水的滲透和SHS 反應的充分進行。預熱溫度以180~220 ℃為宜,太低達不到預熱效果,太高會使粘結劑、熔劑失效而導致反應物的氧化。本實驗預熱溫度為200 ℃。

3)造型。本實驗采用水玻璃砂干型,具有良好的透氣性,有易于鋼水充型過程中的氣體排放。

4 組織及性能分析

4.1 實驗方法

用切割機切割鑄件,用砂輪機打磨成平面,然后用280~1 000目的SiC砂紙依次打磨試樣,磨至試件表面無明顯劃痕再用5 μm、2.5 μm的金剛石研磨粉在拋光機上依次對試樣進行拋光,用絨布將試樣打磨干凈,用3%的稀硝酸酒精對試樣進行腐蝕。在金相顯微鏡下觀察材料復合層組織形貌并分析其形成的原因。

4.2 表面復合材料的組織觀察分析

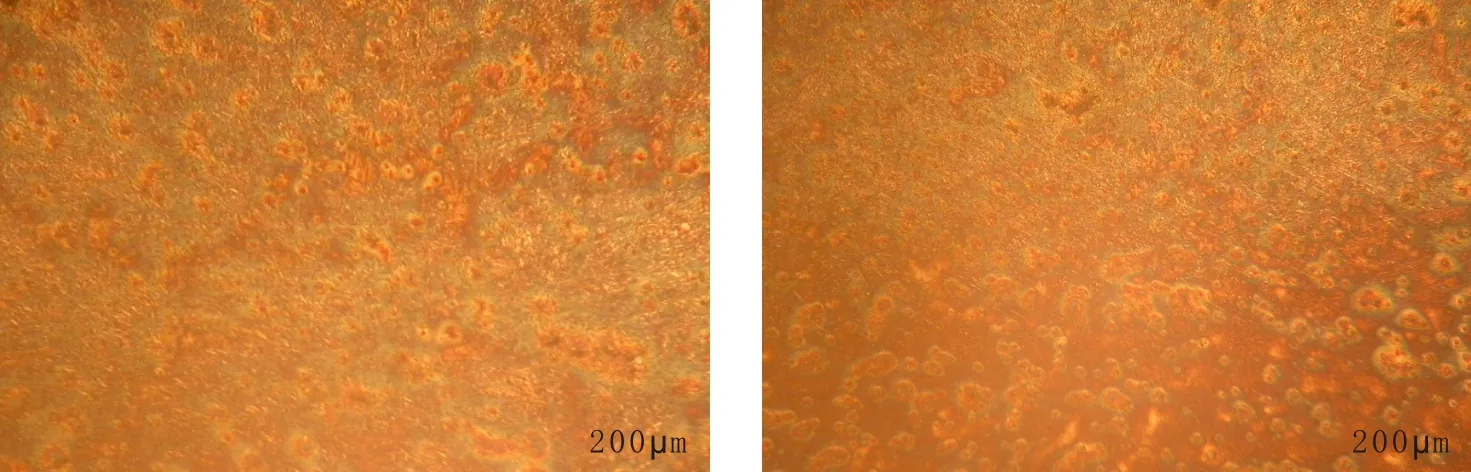

按計算結果配比SHS粉末獲得的鑄件表面復合層如圖11(a)所示。由圖11(a)可知:復合材料層由TiC、Al2O3和Fe三相組成,TiC 呈近球狀均勻分布,Al2O3顆粒比較粗大,呈不規則狀,而鐵相則作為粘結相將TiC顆粒粘結起來,形成典型的TiC/Fe金屬陶瓷結構的復合材料。同時由于Fe的密度大于TiC及Al2O3,所以復合材料的組織和成分呈梯度分布并與母材金屬逐漸過渡, 由上而下依次為復合層—過渡層—基體金屬。由圖11(b)可知,TiC顆粒細小呈均勻的分布,說明反應比較充分。由圖11(b)、(c)、(d)可以明顯地看出從復合層―過渡層―基體,TiC顆粒的大小是不同的,越靠近基體TiC顆粒就越大,且復合材料層與基體呈階梯狀逐漸過渡,而且界面不明顯,說明復合材料的結合性能非常好。

(a) (b) (c) (d)

圖11復合表面的顯微組織

4.31 500~1 800 ℃激冷產物的組織分析

由于在此溫度范圍內反應溫度己經很高,燃燒極為劇烈且很難被熄滅,由資料分析[9]可知,反應產物僅由Al2O3和TiC兩相組成,表明反應已經進行完全。圖12(a)、(b)是此溫度范圍激冷產物的組織照片。由圖12可知,產物中生成了大量的TiC顆粒,TiC顆粒有所長大,反應生成的Al2O3是以大塊狀的基體而存在,細小的TiC顆粒分布于其上。

(a) (b)

圖121500~1800℃激冷產物的組織結構(×400)

由圖12可知:反應前Al顆粒、C顆粒和Ti顆粒僅呈現簡單的機械接觸;隨著溫度的升高,Ti被空氣中O2氧化形成TiO2顆粒;當達到Al熔點(800 ℃)以后Al發生熔化,熔融Al沿混合物間隙發生漫滲及毛細作用,于是增大了Al與TiO2、C顆粒的接觸面積。由干Al與TiO2不潤濕Al與TiO2反應僅限于局部反應是微弱的,宏觀上表現出放熱很小,當體系溫度達到920 ℃后,Al與TiO2的潤濕性得以改善,Al液進一步在TiO2顆粒表面延展,TiO2顆粒完全被Al液包覆,且由于溫度升高,Ti、Al、O原子的擴散能力大大提高。Al-TiO2還原反應開始大量進行,隨著Al-TiO2還原反應的進行,反應放出的大量熱使體系溫度迅速上升,大量單Ti不斷被還原出來。因此,當體系溫度繼續升高達到1 000 ℃以后,Ti、C反應開始大量進行,Al、Ti反應受到抑制。C顆粒周圍的富態層進一步增厚,并且由于C原子的溶解及擴散也加速,Ti、C反應得以在富態層內發生。C顆粒周圍進行的微觀過程是:C不斷溶解并向外擴散,Ti也不斷從外部輸運過來,于是在C顆粒周圍富鈦層內靠近C顆粒表面處,Ti、C原子不斷結合生成TiC顆粒并長大。

4.4 復合材料層和過渡層組織的分析

圖13為鑄態復合材料層和遠離復合層鑄鋼基體組織。其鋼基體組織為在奧氏體基體上分布一定數量白色的鐵素體及碳化物,如圖13(a)所示。復合層組織為在珠光體基體上分布大量TiC顆粒,其形狀近似球形,尺寸細小且分布均勻,與基體的界面清晰、干凈,如圖13(b)所示。對于Ti-C-Fe三元系合金,可能產生的化合物有TiC,Fe3C和Fe2Ti,但在復合層組織未發現Fe3C和Fe2Ti,其原因可能是作為稀釋劑Fe粉熔化和鑄滲鐵水總是遲于自蔓延高溫反應,反應大量消耗了Ti、C,使溶液中Ti、C含量較低,從動力學上使生成Fe3C和Fe2Ti可能性降低。

(a) 復合層組織 (b) 過渡層組織

圖13鑄態組織的結構(×100)

5 稀土對復合層組織的影響

5.1 稀土的加入對復合層組織的影響

隨著材料科學的發展,稀土在很多合金材料的開發和利用上得到廣泛應用。它的作用主要如下:可凈化鋼液,如脫氧和脫硫,除去鋼中的氣體,并使成分趨于均勻,減少枝晶偏析;能改變夾雜物形狀,使夾雜物變的細小并彌散分布于晶內;減緩了奧氏體的分解,使鋼的淬透性和淬硬性得到提高;可使某些合金鋼的鐵素體、珠光體及奧氏體晶粒細化,有阻礙奧氏體晶粒長大和細化碳化物的作用;稀土元素加入鋼中能有效地提高鑄鋼的流動性,降低鑄造應力,抑制和消除熱裂紋,能細化鑄鋼的一次結晶,抑制和消除柱狀晶的形成。因此稀土能有效的改善鑄鋼的工藝性能。凝固“組織控制”——稀土在鋼中的形成較高熔點的化合物,在鋼液凝固前析出,呈細小的質點分布在鋼液中,作為非均質形核中心,降低鋼夜結晶的過冷度,因而可細化鋼的凝固組織,減少偏析,實現凝固組織控制。

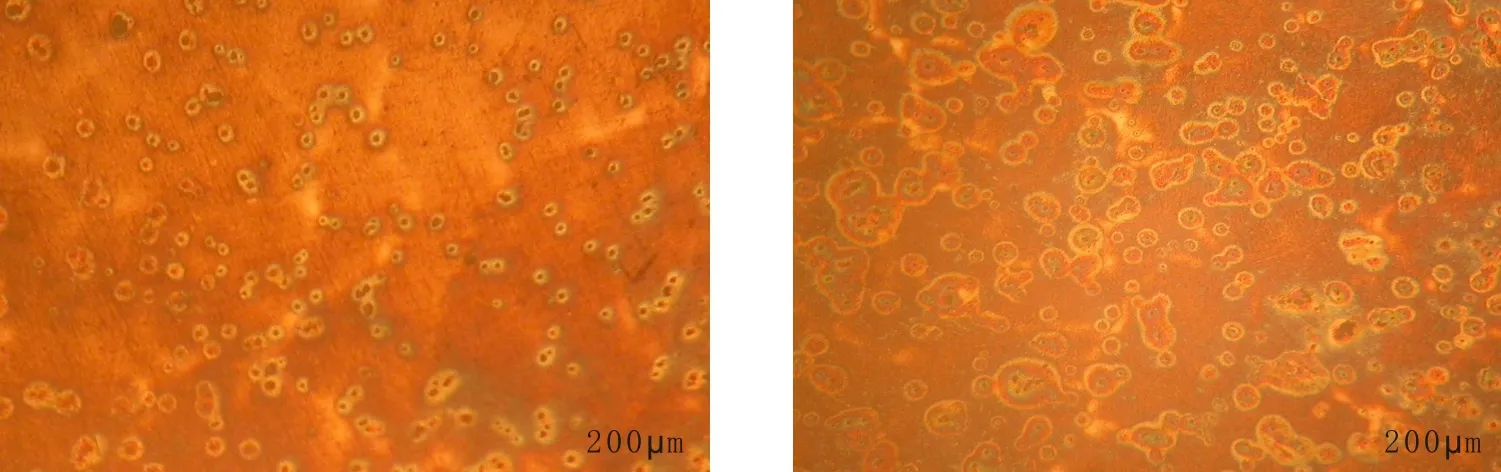

在本實驗中,由于反應混合物中加入1%的稀土鈰氧化物和3%的稀土鈰氧化物,試圖找出稀土加入量對反應復合層組織的影響。圖14為3種不同含量稀土成分的預制塊的斷面圖。

無稀土 1%稀土 3%稀土圖14 不同含量稀土成分的預制塊的斷面圖

由圖14可知,稀土的加入量對反應的過程中的結合層的結合力有著非常密切的關系,雖然稀土的加入會對鑄造組織晶粒起到細化的作用,使得增強顆粒(TiC)得到細化,復合層組織更加細密,如圖15(a)所示。現將沒有加入稀土的復合層組織(如圖15(b)所示)與其對比觀察,可見細化結果非常明顯。

圖15 有無稀土元素的復合層組織對比(×400)

從圖14中我們可以看出,隨著稀土加入量的增大也使復合層與基體之間的結合情況越來越不理想。未加入稀土的預制塊在發生自蔓延反應之后,復合層與基體兩者之間結合得很完美,從而在鑄件表面形成具有一定厚度的表面自生復合材料;可以清晰地看見復合材料的組織和成分呈梯度分布與母材金屬逐漸過渡,由上至下依次為復合層—過渡層—基體金屬。加入1%稀土的斷面圖中我們也能看見在鑄件表面形成具有一定厚度的表面自生復合材料,隱約能看見復合材料的組織和成分呈梯度分布向母材金屬逐漸過渡,但是其結合的情況與未加入稀土相比較而言就大不相同,無論從復合層的厚度還是致密度都遠遠不如未加入稀土的好。相對未加入稀土和加入1%的相比較而言,加入3%的復合材料過渡層幾乎在斷面圖中很難能找到,可以看見預制塊與基體之間存在一條明顯的分界線,也就是說預制塊與高溫的鋼液未能發生自蔓延反應,但是高溫的鋼也使預制塊產生了燒結。

5.2 表面復合材料的硬度

表3 復合材料硬度值(HRC)

本研究采用低碳合金鋼作為基體,其鑄態組織為馬氏體和貝氏體的混合組織,硬度較低。當在基體內原位生成TiC增強相時,硬度得到進一步提高。從表面到基體,用硬度計每隔一定距離測量其硬度值。表3是Al-Ti-C體系制備所得表面復合材料的硬度的變化。

表3所示硬度分別為基體、復合層平面橫向硬度值。可看出復合材料層的硬度較基體有很大的提高。

6 復合層組織存在的缺陷

微孔存在的原因:氣孔是反應鑄滲復合材料中的主要缺陷。反應鑄滲過程中,氣體的產生主要來源有以下幾個方面:預制塊自身孔隙攜帶氣體;粉末顆粒表面吸附氣體;雜質相和其他反應物的氣化,氣體不能及時逸出,留在鑄滲層內,就形成氣孔;材料在燃燒過程中產生一些揮發氣體及少量CO,難以完全排出,從而在材料內形成孔隙;燃燒過程中有Al蒸發,在材料內部形成背壓產生的抗力將阻礙材料的致密化;在燃燒后施加壓力不足,使材料連成脆性骨架。有資料顯示,目前解決材料組織疏較有效的方法是施加壓力。且隨著加壓壓力的增大,材料的致密度增加。

7 結論

1)從實驗可知,在SHS反應鑄造方法中利用高溫鋼液制備鑄造鋼基合成TiC/Fe表面復合材料方法是可行的,反應合成表面復合層的TiC顆粒呈理想孤立球狀分布,Al2O3呈光亮的不規則形狀圍繞在TiC顆粒周圍形成典型的TiC/Fe金屬陶瓷結構復合材料。

2)表面復合材料結合處無明顯結合面,結合緊密,從基體到復合層逐漸呈梯度過渡。

3)稀土的加入使高溫自蔓延反應組織晶粒得到細化,加入量過高,會抑制自蔓延反應的反應強度和劇烈程度,使表面復合層與基體結合疏松,結合厚度減小。

4)TiC/Fe表面復合材料硬度遠遠高于基體,且從基體到復合層也呈現梯度分布。

通過實驗基本上得出了稀土的加入及加入量對SHS反應組織形態影響的因素,預制塊的壓實度對SHS反應強烈程度的影響,總體上完成了本次實驗的任務,對本課題的后續研究做了基礎性的貢獻。

筆者相信,隨著反應鑄造工藝的不斷完善及其基礎研究的不斷深入,各種高性能的原位MMCS必將在航空航天、汽車制造和儀器儀表等工業中,得到廣泛的應用,并取得較大的經濟效益和社會效益。