管道環(huán)焊縫衍射時(shí)差法與爬波法組合檢測(cè)應(yīng)用研究

中國石油天然氣第一建設(shè)有限公司 河南洛陽 471023

1 前言

衍射時(shí)差法超聲檢測(cè)技術(shù) (Time of Flight Diffraction,簡稱TOFD),是一種綠色環(huán)保型數(shù)字成像檢測(cè)方法,具有可靠性好、靈敏度高、定量精確、檢測(cè)效率高、成本低、可記錄性等優(yōu)點(diǎn),在厚壁管道環(huán)焊縫檢測(cè)中可代替射線檢測(cè)。但在TOFD檢測(cè)時(shí)存在掃查面盲區(qū),嚴(yán)重影響對(duì)掃查面的表面及近表面缺陷的識(shí)別。為了解決這一問題,本文通過理論分析和試驗(yàn)驗(yàn)證,對(duì)TOFD與爬波檢測(cè)技術(shù)組合檢測(cè)法進(jìn)行研究,發(fā)現(xiàn)該方法可有效解決TOFD檢測(cè)掃查面盲區(qū)問題,從而為TOFD檢測(cè)技術(shù)在管道環(huán)焊縫的應(yīng)用提供有益參考。

2 現(xiàn)狀分析

2.1 TOFD 檢測(cè)工作原理

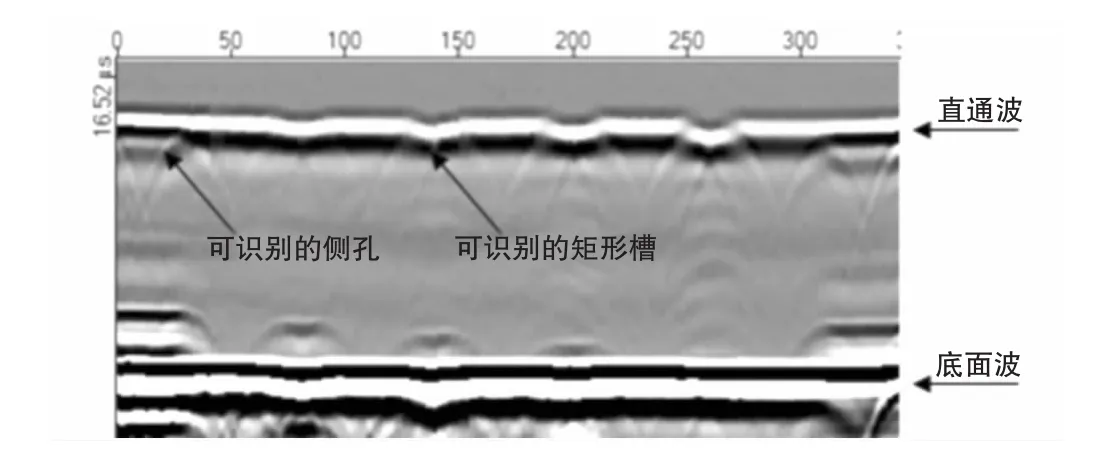

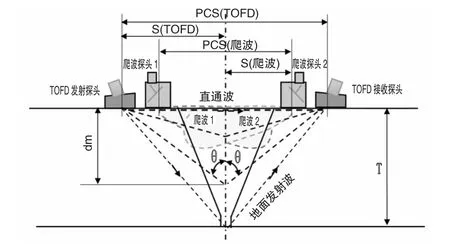

TOFD檢測(cè)采用一收一發(fā)雙探頭模式,分別對(duì)稱布置在對(duì)接焊接頭中心兩側(cè);發(fā)射探頭產(chǎn)生波束沿最短途徑傳播至接收探頭的波稱為直通波,波束傾斜入射到工件底面反射后至接收探頭的波稱底面反射波;發(fā)現(xiàn)缺陷后在缺陷上下端點(diǎn)產(chǎn)生衍射信號(hào)被接收探頭接收,通過信號(hào)處理轉(zhuǎn)換為可分析、存儲(chǔ)的灰白色數(shù)據(jù)圖像,見圖1。

圖1 焊縫TOFD檢測(cè)聲場(chǎng)波傳播途徑示意圖

2.2 管道焊縫TOFD檢測(cè)存在問題

采用TOFD技術(shù)對(duì)管道環(huán)焊縫進(jìn)行檢測(cè)時(shí),因受結(jié)構(gòu)的限制,TOFD探頭只能放置在管外側(cè)檢測(cè)。由于掃查面盲區(qū)的存在,造成管道環(huán)焊縫外表面和近表面缺陷的不易識(shí)別,因而需要采用一種有效的輔助方法進(jìn)行補(bǔ)充檢測(cè)。

3 TOFD檢測(cè)盲區(qū)影響分析

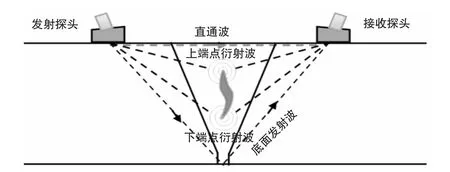

盲區(qū)是指TOFD檢測(cè)時(shí),被檢測(cè)區(qū)域范圍內(nèi)不能發(fā)現(xiàn)或識(shí)別缺陷的部分,詳見圖2。由圖2可見,在厚度方向上存在掃查面盲區(qū)高度(hs)和底部盲區(qū)高度(△h)。

3.1 底部盲區(qū)影響分析

經(jīng)理論計(jì)算和試驗(yàn)分析,如果采用規(guī)格為5MHzφ6mm的TOFD探頭,對(duì)管道壁厚為20~50mm焊縫檢測(cè)時(shí),最大底部盲區(qū)高度均小于1mm,按照標(biāo)準(zhǔn)NB/T47013.10-2015的要求,不需附加其他檢測(cè)方法。因此對(duì)管道對(duì)接環(huán)向接頭進(jìn)行TOFD檢測(cè)時(shí),不考慮底面盲區(qū)的影響。

3.2 掃查面盲區(qū)影響分析

掃查面盲區(qū)是TOFD檢測(cè)固有的特征之一,是由直通波寬度引起的掃查面不易識(shí)別區(qū)域,以檢測(cè)區(qū)域內(nèi)無法識(shí)別出缺陷高度值表征(圖2)。主要是因?yàn)槭艿街蓖ú▽挾鹊挠绊懀瑢?dǎo)致掃查面?zhèn)鹊谋砻婧徒砻嫒毕蓦[藏在直通波中不易識(shí)別。

圖2 底部盲區(qū)和掃查面盲區(qū)示意圖

3.2.1 掃查面盲區(qū)高度理論計(jì)算分析

掃查面盲區(qū)高度理論計(jì)算分析,按公式(1)進(jìn)行計(jì)算。

式中:hs——掃查面盲區(qū)高度,mm;

c——聲速,mm/μs;

S——兩個(gè)TOFD探頭入射點(diǎn)間的距離(PCS)的一半,mm;

tP——直通波脈沖時(shí)間寬度(周期數(shù)/頻率)。

為使實(shí)證分析結(jié)果更加準(zhǔn)確,對(duì)數(shù)據(jù)進(jìn)行以下篩選:刪除已注銷或失信的企業(yè)信息;刪除從業(yè)人員數(shù)低于10人的微型企業(yè)信息;刪掉ST和?ST等企業(yè)信息,防止財(cái)務(wù)困境對(duì)結(jié)論的影響和干擾;刪掉證監(jiān)會(huì)2012版行業(yè)代碼為J66、J67、J68、J69的金融類企業(yè);刪掉重要財(cái)務(wù)指標(biāo)缺失嚴(yán)重的企業(yè)信息。

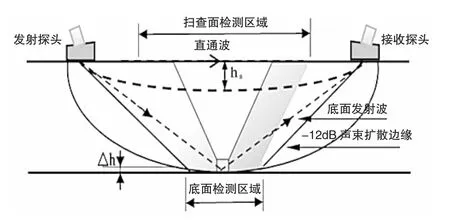

直通波脈沖時(shí)間寬度tP值,1.5個(gè)周期時(shí)取0.3μs,2個(gè)周期時(shí)取0.4μs;縱波聲速c為5.90mm/μs時(shí),掃查面盲區(qū)高度按公式(1)計(jì)算,求得不同管壁厚的掃查面盲區(qū)高度見表1。

表1 掃查面盲區(qū)高度理論值與實(shí)測(cè)值對(duì)照表

由表1可知,掃查面盲區(qū)高度主要受直通波脈沖時(shí)間(tP)、探頭頻率(f)、兩探頭入射點(diǎn)間距離(PCS)變化的影響,當(dāng)直通波脈沖時(shí)間寬度tP值為2個(gè)周期時(shí),掃查面盲區(qū)高度最大值為11.71mm。

3.2.2 掃查面盲區(qū)高度試驗(yàn)分析

選擇規(guī)格為5MHzφ6mm的探頭,折射角為60°和70°的楔塊配置,并在掃查面盲區(qū)測(cè)試塊上進(jìn)行測(cè)試試驗(yàn)。選擇不同的PCS值,分別對(duì)埋藏深度為3、4、5、6、7、8、9、10mm,直徑為φ2mm,長度為30和40mm的側(cè)孔進(jìn)行埋藏缺陷識(shí)別能力測(cè)試;在對(duì)開口深度分別為1、2、3、4、5、6、7、8mm,開口寬度為0.2mm、長度為20mm的開口矩形槽進(jìn)行開口深度識(shí)別能力測(cè)試;其測(cè)試效果如圖3所示,測(cè)試結(jié)果見表1。

由表1可知,掃查面盲區(qū)高度理論計(jì)算值和實(shí)測(cè)值比對(duì),實(shí)測(cè)值最大為8mm,與理論計(jì)算最大值11.71mm相比誤差較大,主要原因是計(jì)算時(shí)tP取值受到周期數(shù)、頻率等多個(gè)因素影響,有一定的誤差。

圖3 TOFD檢測(cè)掃查面盲區(qū)高度測(cè)試圖

4 爬波技術(shù)可行性分析

4.1 爬波產(chǎn)生機(jī)理

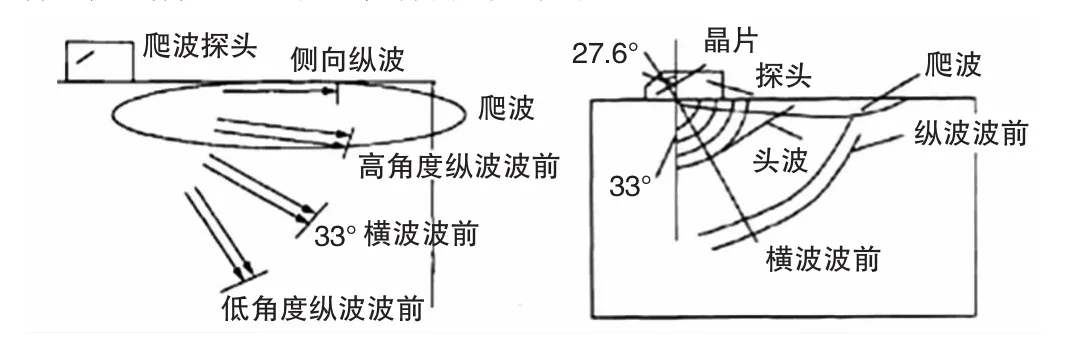

爬波檢測(cè)技術(shù)是以超聲波為物理基礎(chǔ)的一種高效檢測(cè)方法,其產(chǎn)生機(jī)理:當(dāng)縱波從第一介質(zhì)以第一臨界角27.6°附近的角度入射到第二介質(zhì)時(shí),在第二介質(zhì)中同時(shí)存在側(cè)向縱波和橫波,此時(shí)把沿介質(zhì)表面下一定距離處、在橫波和側(cè)向縱波之間傳播的波稱為爬波(見圖4),其特點(diǎn)如下:

(1)爬波波束為縱波,聲束角度約在80°左右,與工件中垂直方向的裂紋幾乎成90°,易于檢測(cè)垂直性裂紋;

(2)爬波不受工件表面粗糙度的影響,具有對(duì)表面和近表面缺陷非常敏感的優(yōu)點(diǎn);

(3)爬波有效覆蓋深度范圍為0.5~12mm,水平爬行最大距離為80mm,滿足焊縫近表面檢測(cè);

(4)爬波探頭沿焊縫長度方向行走時(shí),形成C掃描數(shù)據(jù)成像,可測(cè)量缺陷長度和位置。

圖4 爬波產(chǎn)生機(jī)理示意圖

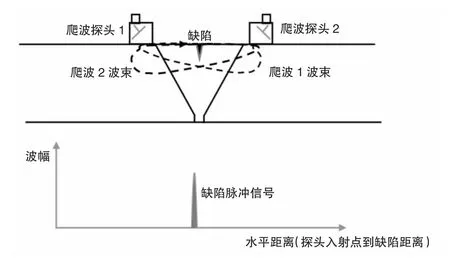

4.2 爬波檢測(cè)工作原理

爬波法檢測(cè)技術(shù)是利用超聲爬波技術(shù)原理對(duì)焊縫表面或近表面缺陷進(jìn)行檢測(cè)的一種方法,使用兩個(gè)自收自發(fā)雙晶探頭對(duì)稱放置工作模式,如圖5所示。當(dāng)無缺陷時(shí),無A掃信號(hào)出現(xiàn);有缺陷存在時(shí),在波束轉(zhuǎn)播水平方向出現(xiàn)A掃信號(hào)。

圖5 工件中爬波法檢測(cè)超聲波傳播途徑與A缺陷掃描示意圖

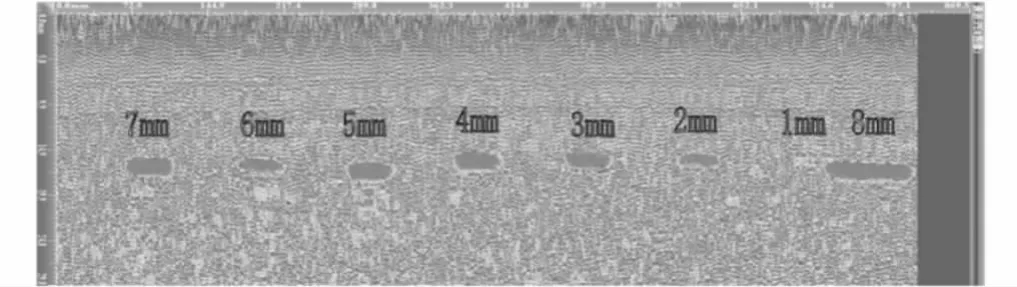

4.3 爬波檢測(cè)深度比對(duì)試驗(yàn)

采用自收自發(fā)聚焦爬波探頭,規(guī)格為ZKCK-PB-5MHz 27°×2, 測(cè)試對(duì)象為 φ219×27mm 表面矩形槽,深度分別為 1、2、3、4、5、6、7、8mm,觀察C掃描圖譜中可識(shí)別最小深度為1mm的表面矩形槽,見圖6。爬波與TOFD的掃查面盲區(qū)深度測(cè)試結(jié)果比對(duì)見表2。

圖6 φ219管道掃查面盲區(qū)測(cè)試——爬波掃查圖像

表2 爬波與TOFD掃查深度測(cè)試對(duì)比結(jié)果

4.4 結(jié)論分析

由表2可知,爬波檢測(cè)可識(shí)別最小深度為1mm的開口矩形槽,滿足NB/T47013.10-2015標(biāo)準(zhǔn)規(guī)定,掃查面盲區(qū)高度小于等于1mm的要求;經(jīng)試驗(yàn),爬波檢測(cè)最大可識(shí)別埋藏深度為12mm側(cè)孔,彌補(bǔ)了TOFD檢測(cè)掃查面最大盲區(qū)高度8mm的不足。因此,采用爬波檢測(cè)技術(shù)可以有效解決TOFD掃查面盲區(qū)問題。

5 應(yīng)用

5.1 TOFD儀器和分析軟件要求

(1)TOFD儀器內(nèi)的操作系統(tǒng)應(yīng)具備TOFD+爬波組合檢測(cè)功能;

(2)數(shù)據(jù)分析軟件Y應(yīng)具備TOFD和爬波檢測(cè)數(shù)據(jù)的分析評(píng)定功能。

5.2 爬波探頭的測(cè)試及調(diào)校

(1)爬波探頭前沿長度測(cè)試,采用CSK-1A試塊上的R100或R50進(jìn)行測(cè)試;

(2)儀器掃描時(shí)基線調(diào)節(jié)及靈敏度設(shè)置,在矩形槽對(duì)比試塊上進(jìn)行。

5.3 組合檢測(cè)模式設(shè)置

設(shè)置方法:將一對(duì)TOFD探頭和兩個(gè)雙晶爬波探頭,分別按照預(yù)定的探頭間距調(diào)整,并對(duì)稱固定在管道專用掃查裝置上進(jìn)行組合檢測(cè),探頭布置如圖7所示。

圖7 爬波探頭和TOFD組合檢測(cè)布置示意圖

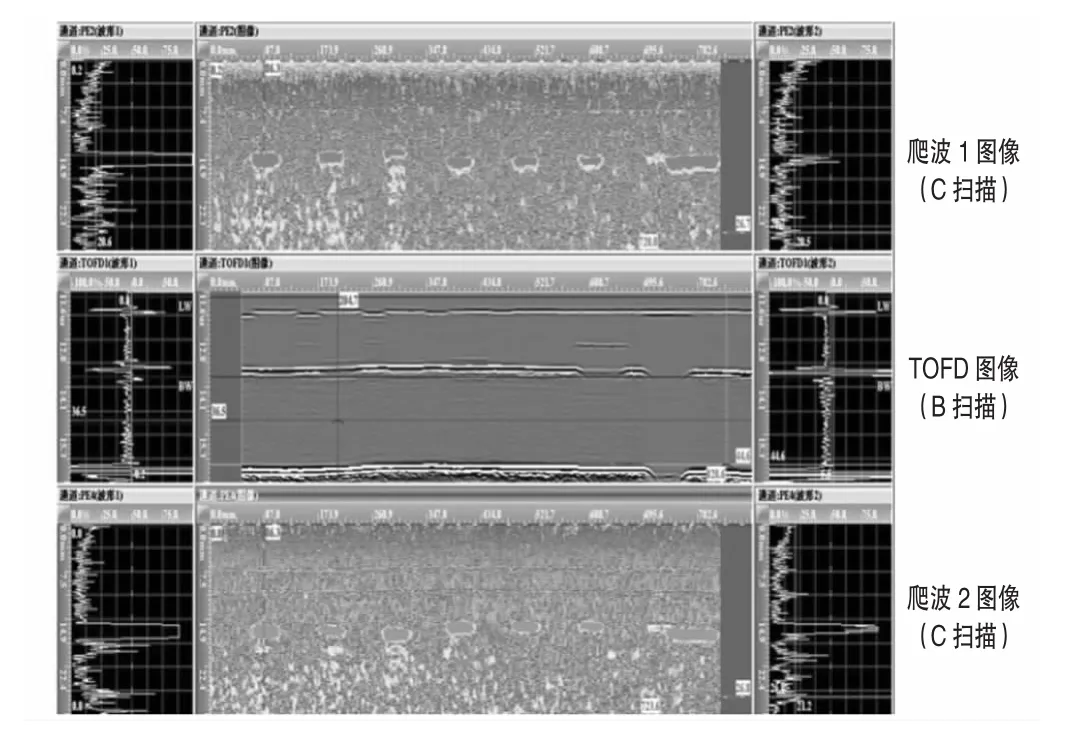

5.4 組合檢測(cè)應(yīng)用數(shù)據(jù)圖像效果

圖8為管道環(huán)焊縫TOFD與爬波組合檢測(cè)效果圖。由圖可見,采集的TOFD檢測(cè)數(shù)據(jù)圖像,是焊縫縱截面視圖即B—掃描顯示,圖像為灰白呈現(xiàn);采集的爬波法檢測(cè)數(shù)據(jù)圖像,是焊縫平面視圖即C—掃描顯示,圖像為藍(lán)紅呈現(xiàn),無缺陷處為藍(lán)色顯示,缺陷處為褐紅色顯示。

5.5 組合檢測(cè)技術(shù)特點(diǎn)

TOFD與爬波組合檢測(cè),可實(shí)現(xiàn)一次全覆蓋檢測(cè);檢測(cè)效率高,每道只需5~10min;綠色安全環(huán)保,可與其他施工工序平行作業(yè);檢測(cè)成本低、勞動(dòng)強(qiáng)度小,與射線檢測(cè)相比可降低60%以上;檢測(cè)可靠性好,缺陷檢出率高;缺陷定位準(zhǔn)確,定量精度高;檢測(cè)數(shù)據(jù)顯示直觀、重復(fù)性好、可實(shí)時(shí)分析、遠(yuǎn)程分析、打印和存盤長期保存。

圖8 管道環(huán)焊縫TOFD與爬波組合檢測(cè)效果圖

6 結(jié)論

TOFD與爬波組合檢測(cè)技術(shù),通過在340萬t/a渣油加氫裝置中規(guī)格為 φ219×20mm~φ610×55mm等高壓厚壁管道環(huán)焊縫檢測(cè)應(yīng)用,解決了TOFD檢測(cè)固有的掃查面盲區(qū)問題;實(shí)現(xiàn)管道環(huán)焊縫100%全覆蓋檢測(cè),提高了檢測(cè)效率、降低了檢測(cè)成本,保證了檢測(cè)質(zhì)量;取得了良好的經(jīng)濟(jì)效益和社會(huì)效益,在石油、化工工程裝置管道無損檢測(cè)中具有良好的發(fā)展前景。