回收正丙醚-正丙醇工藝過程研究

劉艷杰,張昆,王犇,姜洋洋,劉瓊,潘高峰

(吉林化工學院 吉林省化工分離技術與節能工程實驗室,吉林 吉林 132022)

在制藥行業中,特別是在雙氯芬酸鹽合成過程中,正丙醚和正丙醇常作為溶劑或混合溶劑[1],常用于中間體合成和純化過程,對含有正丙醚和正丙醇的廢液的回收套用,不僅減少環境污染,還可降低生產成本[2]。

在常壓下,正丙醇和正丙醚為共沸體系[3],采用常規精餾方法很難達到有效分離。對于共沸物的分離方法主要有萃取精餾[3-6]、共沸精餾[7-8]、變壓精餾[9-11]、液液萃取法、吸附法[12-13]和膜滲透蒸發法[14-16]及復合分離技術[17-18]等。本文采用以N,N-二甲基乙酰胺(DMAC)作為溶劑的萃取精餾,從制藥廢液中回收正丙醚和正丙醇,完成萃取精餾工藝過程模擬與優化,確定最優操作條件,并進行萃取精餾實驗驗證工藝的可行性和計算結果的可靠性。

1 實驗部分

1.1 藥品與儀器

正丙醚、正丙醇、DMAC均為分析純。

汽液平衡實驗裝置、玻璃精餾塔均為自制;GC7980型氣相色譜儀。

1.2 實驗方法

根據萃取精餾溶劑選擇的基本原則[18-19],選擇DMAC作為正丙醚-正丙醇共沸物分離的溶劑。通過汽液平衡實驗和PRO/II 9.3軟件模擬分析DMAC對正丙醚-正丙醇汽液平衡曲線的影響。

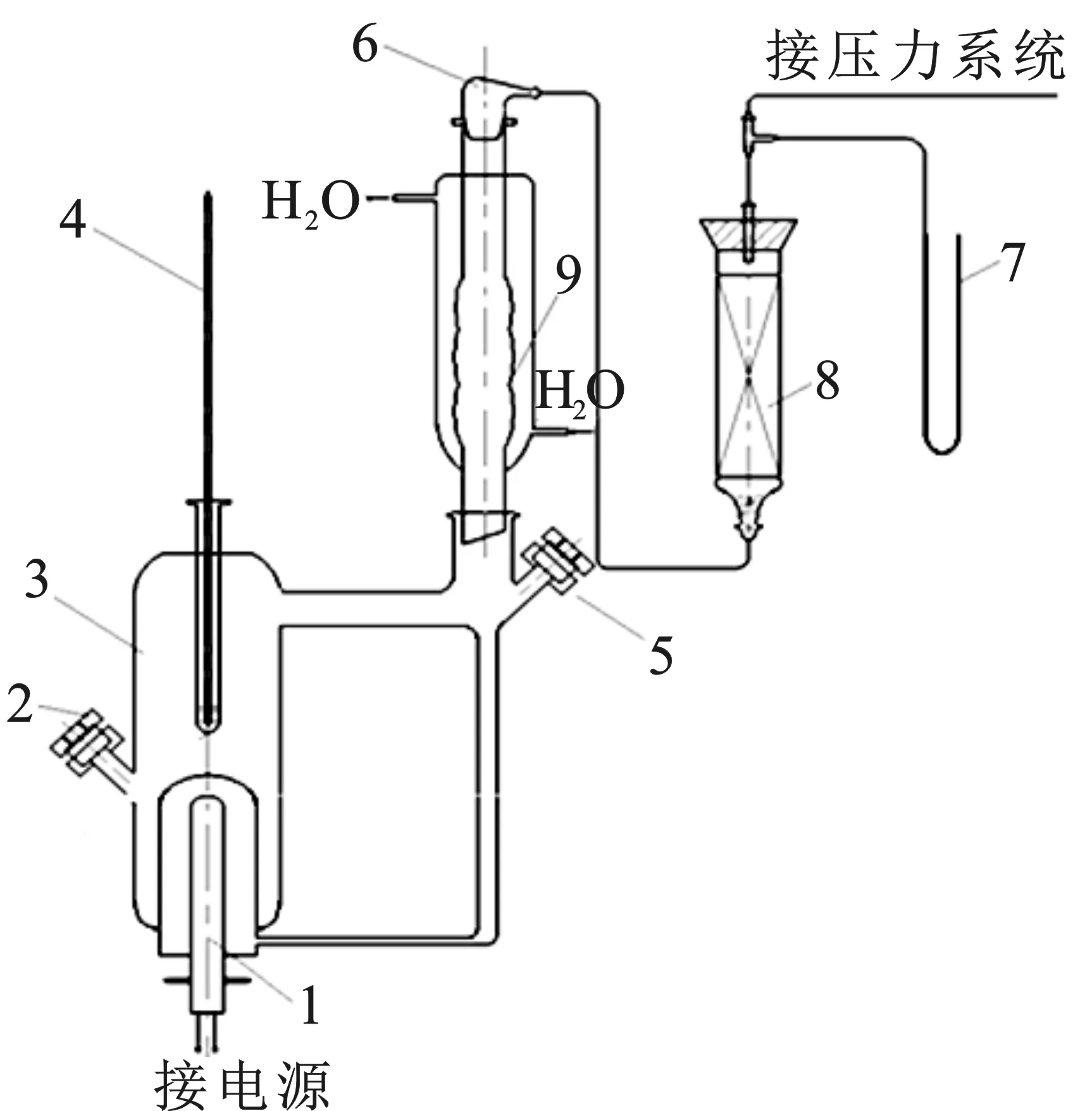

實驗裝置見圖1,該裝置主要由加熱棒(1)、液相取樣口(2)、帶保溫的玻璃平衡釜(3)、精密溫度計(4)、氣相取樣口(5)、加料口(6)、U型壓力計(7)、冷肼(8)、玻璃冷凝器(9)組成。在平衡釜中加入適量料液,加熱、沸騰至冷凝液以近似恒定的速率下滴,保持操作條件穩定,確保體系處于平衡狀態后,從氣相取樣口采出氣相樣、液相取樣口采出液相樣,采用氣相色譜儀分析測定其平衡汽液相組成。

圖1 汽液平衡數據測定實驗裝置Fig.1 Experimental device for vapor-liquid equilibrium data

1.3 分析方法

色譜柱類型OV-1701,檢測器類型FID,檢測器和氣化室溫度均為200 ℃,柱箱溫度為150 ℃,載氣類別為氮氣,進樣量為0.2 μL。

2 結果與討論

2.1 正丙醚-正丙醇的汽液平衡

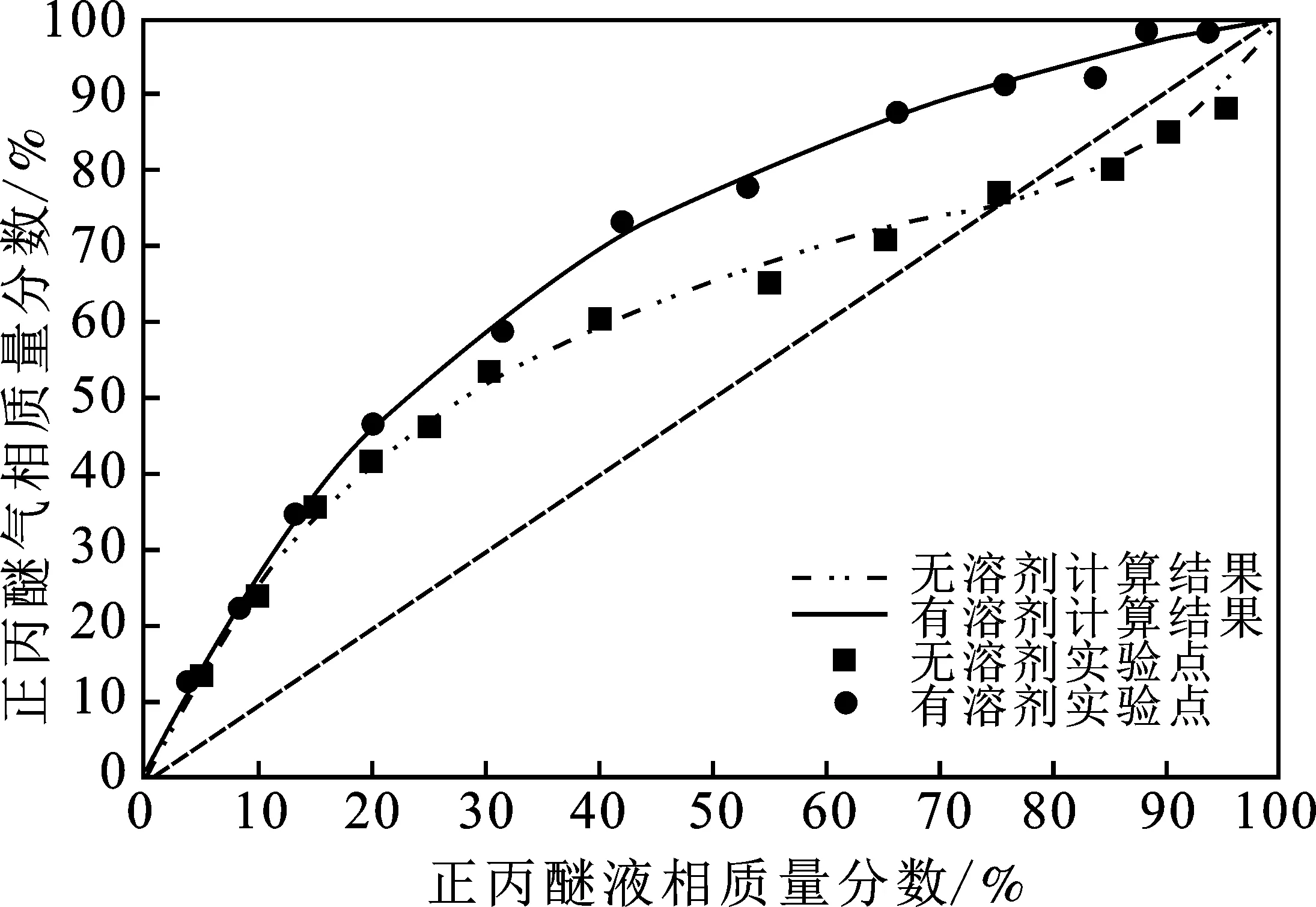

采用圖1所示的汽液平衡實驗裝置,分別測得常壓下無溶劑和有溶劑DMAC(溶劑比為1.2)作用正丙醚-正丙醇的汽液相平衡數據,并選用Flash模塊和UNIQUAC模型進行模擬計算,結果見圖2。

圖2 正丙醚-正丙醇汽液平衡曲線Fig.2 Vapor-liquid equilibrium curve of n-propyl ether and 1-propanol

由圖2可知,模擬和實驗結果都證實了在溶劑DMAC的作用下可以有效打破正丙醚-正丙醇二元體系共沸現象,且顯著增大兩者間相對揮發度,驗證了DMAC 作為萃取精餾正丙醚-正丙醇的溶劑是有效的。此外,模擬計算結果與實驗值吻合度較高,故選用UNIQUAC模型對正丙醚-正丙醇共沸物系進行工藝模擬是合適的。

2.2 流程模擬

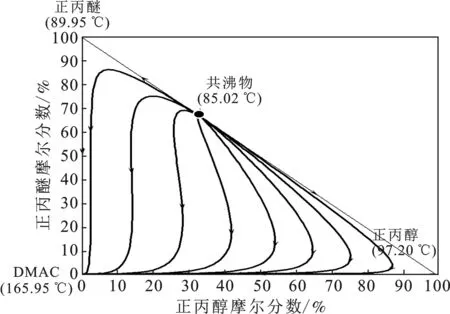

2.2.1 流程建立 剩余曲線是精餾過程研究和設計重要工具,其可為萃取精餾、共沸精餾及多組分精餾的集成等塔序列設計和優化提供理論依據[18]。圖3為常壓下,正丙醇-正丙醚-DMAC三元體系剩余曲線圖。

圖3 常壓下正丙醇-正丙醚-DMAC剩余曲線Fig.3 Residue curve for n-propyl ether-1-propanol-DMAC at atmospheric pressure

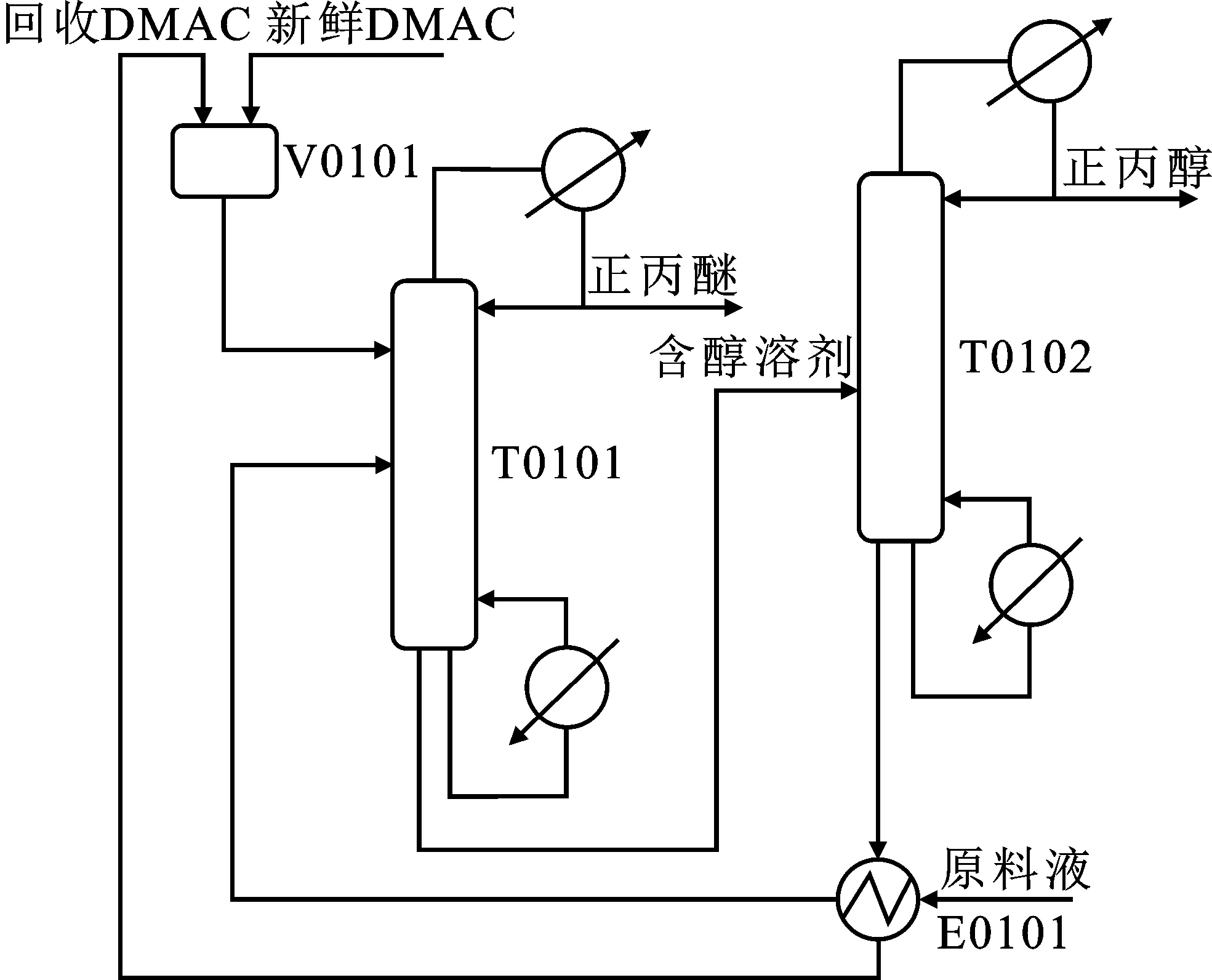

由圖3可知,在常壓下,正丙醇-正丙醚-DMAC 三元體系僅有1個蒸餾區域,且僅包含1個穩定節點(DMAC)和1個不穩定節點(共沸物),符合萃取精餾剩余曲線構型[20],計算結果進一步表明,建立以DMAC為溶劑分離正丙醇-正丙醚共沸物的萃取精餾工藝是合理的。因此,可建立圖4的正丙醇-正丙醚共沸物雙塔萃取精餾工藝流程。

圖4 萃取精餾工藝流程Fig.4 Extractive distillation system flow diagramT0101.萃取精餾塔;T0102.溶劑回收塔;V0101.溶劑混合罐;E0101.原料預熱器

2.2.2 模擬條件 原料來自雙氯芬酸鹽制備的中間體合成和純化過程中,經蒸發-精餾等技術除掉鹽類物質及輕組分后,主要是質量比近似為1∶1正丙醚-正丙醇混合物,溫度40~60 ℃。模擬計算按1 000 kg/h進料為基準,要求回收正丙醚和正丙醇質量分數均在99.5% 以上,方可在合成工藝循環套用。

采用Shortcut、Distillation模型及CaseStudy工具,選用UNIQUAC熱力學方程,根據產品回收質量指標要求,以原料/溶劑進料位置、理論板數、回流比及溶劑比為操縱變量,以產品質量分數和再沸器熱負荷為采集變量,對研究過程工藝參數進行優化與分析。由于萃取精餾塔T0101屬于復雜精餾塔,且其操作效果既影響回收正丙醚質量分數和回收率,又影響溶劑和正丙醇的回收效果,是本工藝中的關鍵設備,所以本文重點對T0101工藝參數進行詳細的優化與分析。

2.3 工藝參數優化與分析

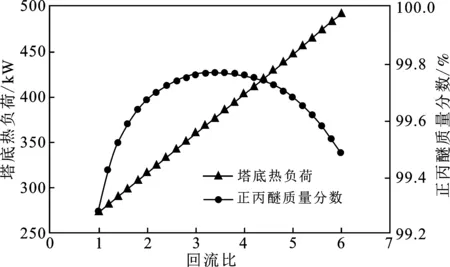

2.3.1 回流比的優化 在理論板數35、溶劑比1.2、原料進料位置在第22塊塔板、溶劑進料位置在第7塊塔板條件下,考察回流比對分離效果影響,結果見圖5。

圖5 回流比對分離效果的影響Fig.5 Effect of the reflux ratio on separation

由圖5可知,隨著回流比的增大,熱負荷呈逐漸上升趨勢,正丙醚質量分數呈先上升后下降趨勢,主要是由于回流量增加導致塔板上輕組分含量升高,而減弱溶劑的作用,導致分離效果降低。回流比為3.5時,正丙醚質量分數達到99.8%,當繼續增大回流比,熱負荷持續增大,而正丙醚質量分數呈下降趨勢。綜合考慮能耗和分離效果,適宜回流比取3.0~3.5,后續模擬計算取3.2。

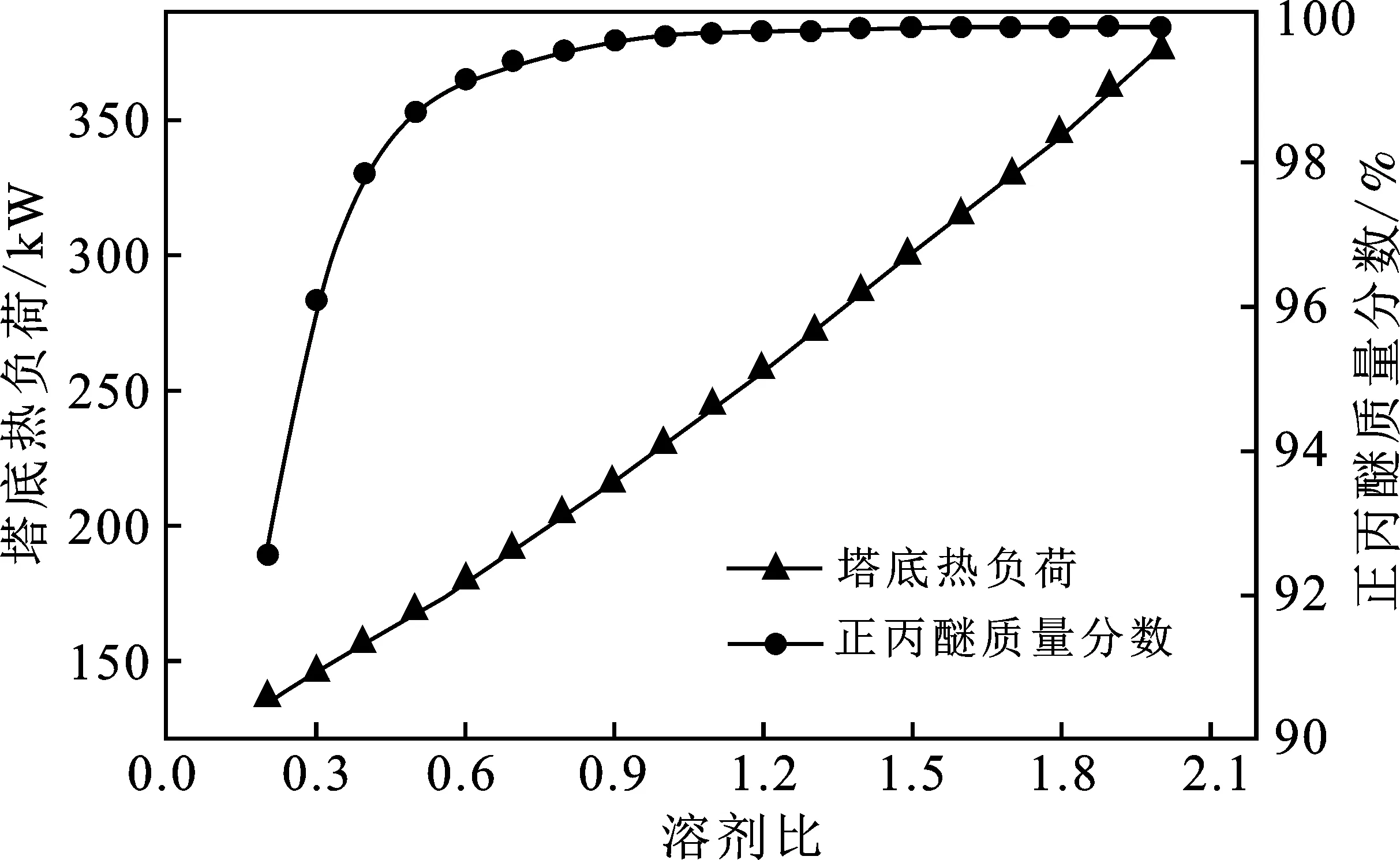

2.3.2 溶劑比的優化 在理論板數35、回流比3.2、原料進料位置在第22塊塔板、溶劑進料位置在第7塊塔板條件下,考察溶劑比對分離效果的影響,結果見圖6。

由圖6可知,隨著溶劑比的增大,熱負荷呈逐漸上升趨勢,正丙醚質量分數呈先上升而后趨于平緩增加趨勢,這是由于塔板上溶劑濃度的增大增強了溶劑的作用。當溶劑比為1.3時,正丙醚質量分數達到99.7%。當繼續增加溶劑比,熱負荷持續增大,而正丙醚質量分數呈現平緩增加趨勢。綜合考慮能耗和分離效果,適宜溶劑比取1.0~1.4,后續模擬計算取1.2。

圖6 溶劑比對分離效果的影響Fig.6 Effect of the solvent ratio on separation

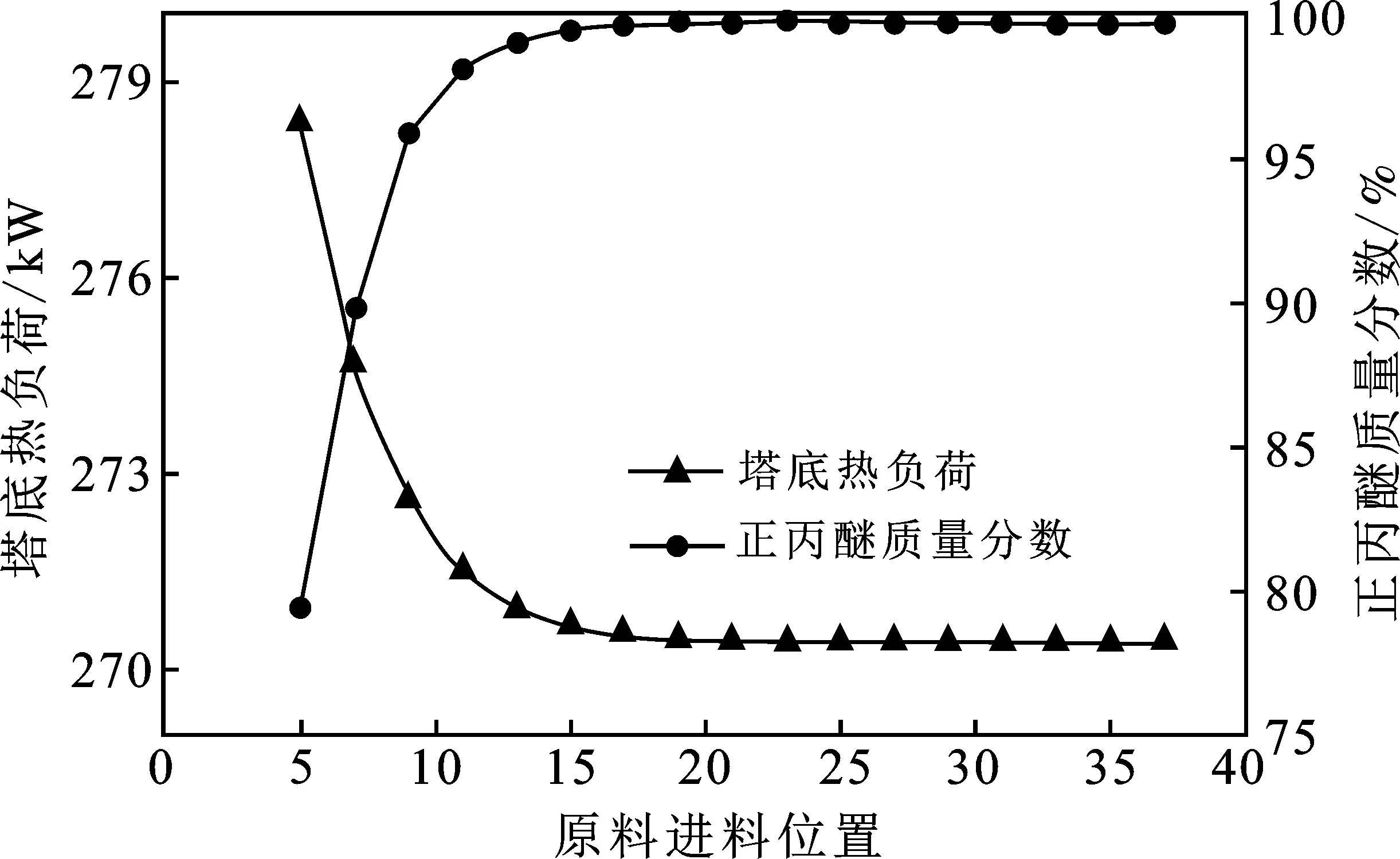

2.3.3 原料進料位置的優化 在理論板數35、回流比3.2、溶劑比1.2、溶劑進料位置在第7塊塔板的條件下,考察原料進料位置對分離效果的影響,結果見圖7。

圖7 原料進料位置對分離效果的影響Fig.7 Effects of the mixture feed-position on separation

由圖7可知,隨著原料進料位置的下移,熱負荷呈先下降后平緩降低趨勢,正丙醚質量分數呈先上升后平緩增加趨勢。當進料位置在第20塊板以下時,熱負荷和正丙醚質量分數變化幅度均不大。綜合考慮能耗和分離效果,適宜原料進料位置取第22~26塔板,后續模擬計算取第24塊塔板。

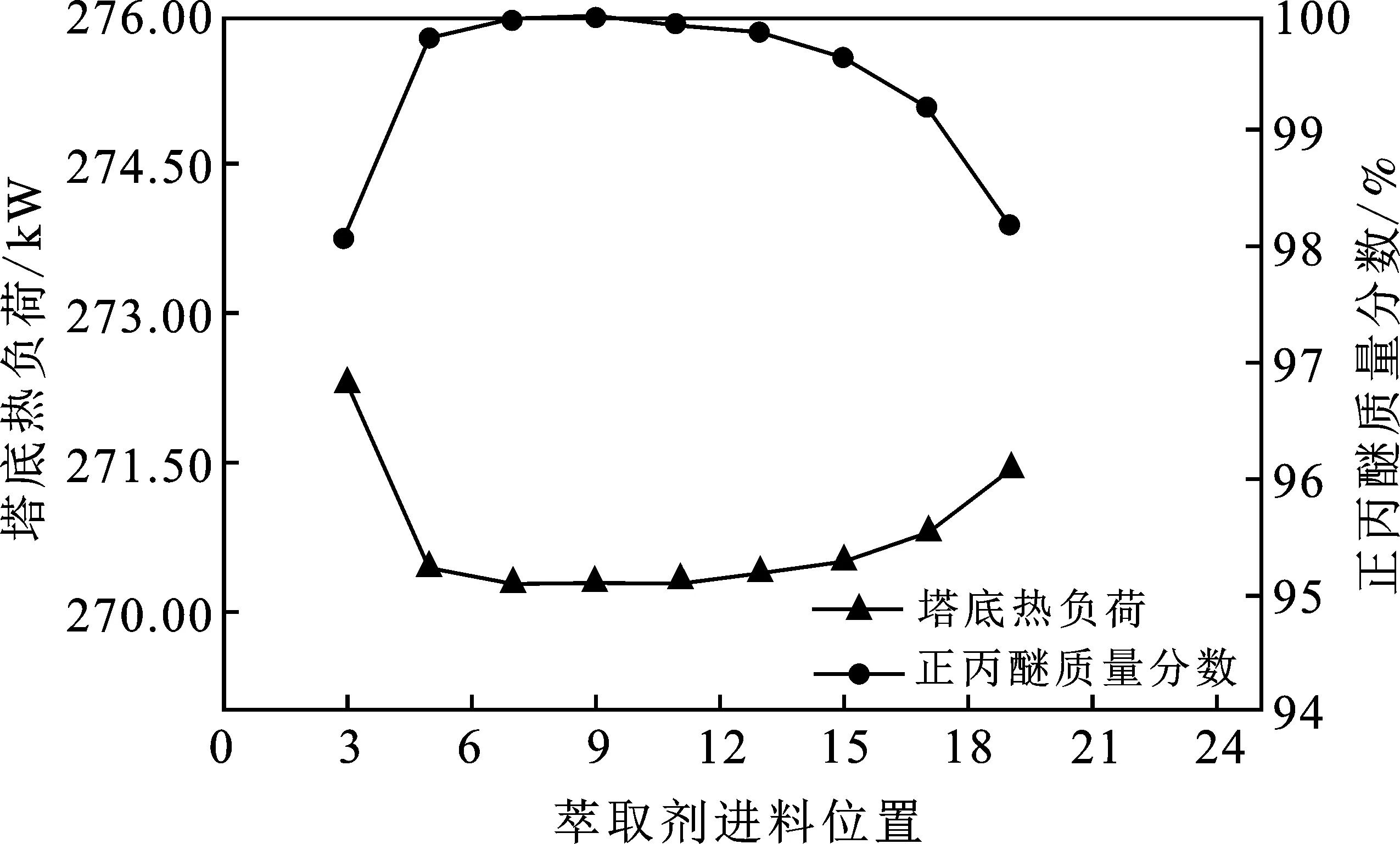

2.3.4 溶劑進料位置的優化 理論板數35、回流比3.2、溶劑比1.2、原料進料位置在第24塊塔板條件下,考察溶劑進料位置對分離效果的影響,結果見圖8。

由圖8可知,隨著溶劑進料位置的下移,熱負荷呈現先下降后上升趨勢,正丙醚質量分數呈現先上升后下降趨勢,主要原因是溶劑進料位置下移,溶劑回收段增高,而提高正丙醇-正丙醚的分離效果,但繼續下移,會使精餾段縮短,而降低正丙醇-正丙醚的分離效果。因此,綜合考慮能耗和分離效果,適宜溶劑進料位置取第7~10塊塔板,后續模擬計算取第7塊塔板。

圖8 溶劑進料位置對分離效果的影響Fig.8 Effect of the solvent feed-position on separation

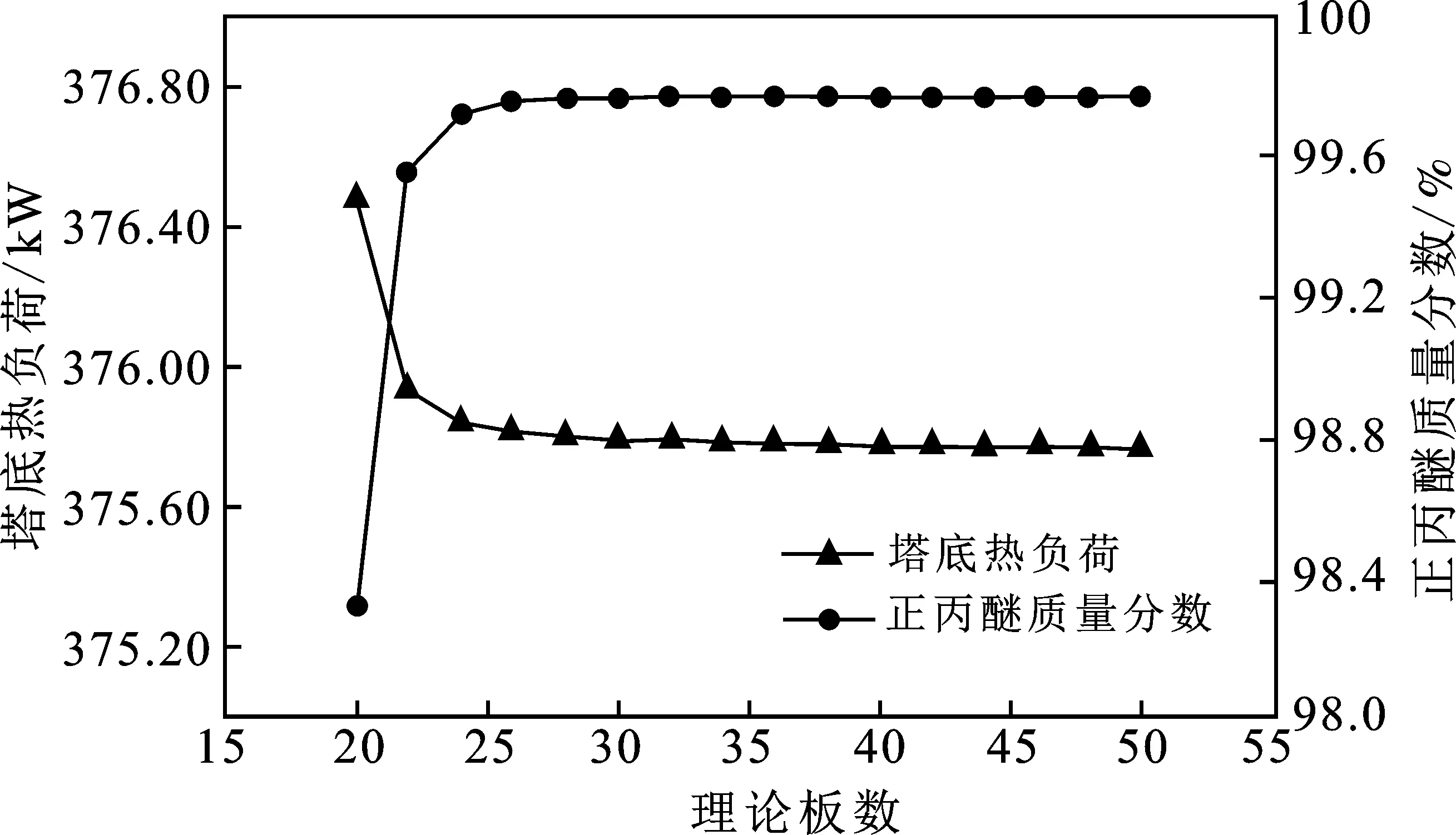

2.3.5 理論板數的優化 在回流比為3.2、溶劑比1.2、原料進料位置在24塊塔板,溶劑進料位置在第7塊塔板的條件下,考察理論板數對分離效果的影響,結果見圖9。

圖9 理論板數對分離效果的影響Fig.9 Effect of the theoretical tray on separation

由圖9可知,隨著理論板數的增加,熱負荷呈先下降后平緩降低趨勢,正丙醚質量分數呈先上升后平穩增加趨勢。當理論板數在20~28之間增加時,正丙醚質量分數逐漸增大,塔釜熱負荷逐漸減小,表明塔的分離能力在逐漸提高。當理論板數為30時,正丙醚質量分數達到99.8%,當繼續增加理論板數,正丙醚質量分數增加幅度不大。綜合考慮能耗、設備投資和分離效果,適宜理論板數取30~40塊,后續模擬計算取35塊。

2.3.6 全流程模擬優化結果 采用萃取精餾塔工藝參數優化與分析方法,在萃取精餾塔優化基礎上,對溶劑回收塔的回流比、原料進料位置和理論板數進行模擬優化,結果見表1。

在表1工藝條件下,回收正丙醚和正丙醇純度分別為99.88%和99.86%,回收率均為99.5%以上,達到了在原工藝中的循環套用要求。

表1 萃取精餾優化工藝條件

2.4 實驗驗證

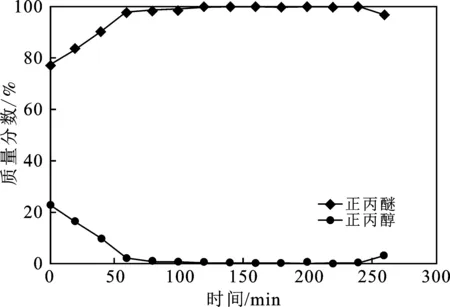

實驗采用塔內徑30 mm,內裝3 mm×3 mm不銹鋼絲三角散裝填料的玻璃精餾塔,填料層高度1.0 m,實驗條件:溶劑和原料均以飽和液體加料,原料直接投入塔釜,溶劑進料口距填料頂部約200 mm,溶劑加入質量為原料的1.2倍。在未加入溶劑時,精餾處于全回流一段時間,對塔頂采出物取樣、分析,當塔頂采出物組成基本穩定后,以一定的流速加入溶劑DMAC,全回流至穩定,調整回流比控制在3.0~3.5之間,每隔20 min采集塔頂產品并采用色譜分析。以加入溶劑時刻計為0 min,即為萃取精餾開始時刻,繪制塔頂采出物正丙醚-正丙醇質量分數與精餾時間關系曲線,見圖10。

圖10 正丙醚-正丙醇質量分數與精餾時間關系曲線Fig.10 Curve for mass fraction of n-propyl ether and 1-propanol with distillation time

由圖10可知,在未加入溶劑DMAC時,塔頂采出物為接近常壓下正丙醚-正丙醇的二元共沸組成的混合物,當開始加入溶劑后,塔頂采出物正丙醚質量分數開始呈現上升趨勢,而異丙醇質量分數呈現下降趨勢,當精餾進行至80 min時,正丙醚質量分數上升至99.0%,并逐漸穩定,持續采出大約240 min內,正丙醚質量分數最高達到99.5%,實驗證明了以DMAC為溶劑的萃取精餾可以有效實現正丙醚-正丙醇共沸物的有效分離。

3 結論

(1)采用 PRO/II軟件模擬分析和實驗驗證,建立以DMAC為溶劑,從制藥廢液中回收正丙醚和正丙醇的萃取精餾分離工藝。

(2)通過對有無溶劑作用的二元汽液平衡曲線的實驗結果和模擬結果的對比分析,證明了選擇UNIQUAC 模型模擬正丙醇-正丙醚二元物系是合理的。在全流程模擬優化的條件下,回收正丙醚含量為99.88%,正丙醇含量為99.86%,二者回收率均在99.5%以上,達到了在原工藝中循環套用要求。

(3)在模擬優化的條件下進行萃取精餾實驗,實驗結果與模擬結果吻合較好,驗證了模擬結果的可靠性。