采用可聚合乳化劑反相懸浮聚合制備高吸水性樹脂的研究

李俊榮,王景慧,左文香,李玉虹

(滄州職業技術學院,河北 滄州 061000)

高吸水樹脂(super absorbent resin)簡稱SAR是一種近年來迅速發展的一類新型功能高分子材料。它是一種含有羧基、羥基等強親水性基團并具有一定交聯度的水溶脹型高分子聚合物,不溶于水也不溶于有機溶劑,能夠吸收自身重量的幾百倍甚至上千倍的水,且吸水膨脹后生成的凝膠具有良好的保水性和耐候性。因此高吸水樹脂廣泛地被用作農業、林業、園藝等方面的上壤改良劑、衛生用品材料、工業用脫水劑、保鮮劑、防霧劑、醫用材料、水凝膠材料等[1-3]。

目前在所有制備高吸水性樹脂的工藝中,以反相懸浮聚合工藝的效果最為理想,反相懸浮聚合聚合速率高、產物分子量高,反應條件溫和,有利于工業生產。但在常規的反相懸浮聚合中,傳統乳化劑存在乳液穩定性差、聚合產物中殘留的乳化劑會影響產品的性能等缺點。而聚合型乳化劑由于可以與單體共聚而永久鍵合到聚合物分子上,具有不會發生遷移,具有低殘留性,不污染環境等很多優點,有效地克服了常規乳化劑的不足。近幾年來,對聚合型乳化劑的研究和應用越來越受到重視[4-5]。本研究利用丙烯酸和Span80制備的可聚合乳化劑Span80丙烯酸酯,與其它乳化劑復配后在反相乳液中合成高吸水性樹脂,并對影響制備高吸水性樹脂的諸因素進行了全面系統考察。

1 實驗部分

1.1 待聚合物溶液的制備

稱取設計量的氫氧化鈉,在玻璃棒攪拌下,溶于盛有50 mL蒸餾水的燒杯中,在冰浴中降溫后,邊攪拌邊加人設計量的丙烯酸,冷卻至常溫,配成丙烯酸-丙烯酸鈉待聚合液。

1.2 高吸水性樹脂的制備

在裝有攪拌器、溫度計、通氮套管的250 mL的磨口四口瓶中加入設計量的環己烷、含可聚合分散穩定劑的復合分散穩定劑,并將裝置置于恒溫槽中,攪拌并加熱到一定溫度,通入氮氣。然后在單體溶液中加入交聯劑、引發劑,以一定速度滴加到反應器中,攪拌使之分散,控制一定溫度下,在氮氣保護下,使之反應,反應完畢后,冷卻過濾,經干燥后的聚合物即為高吸水樹脂。保留樣品用于性能測試。

1.3 高吸水樹脂吸水能力的測定方法

主要采用凝膠烘干法:取少量高吸水樹脂放入一燒杯中,加入水溶液使之吸附飽和;取凝膠于一已知準確質量的100 mL燒杯中稱量,在一定的烘干溫度下,烘至完全干燥后準確稱量。

1.4 高吸水樹脂聚合轉化率的測定

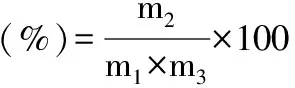

反應結束后,稱取制得的懸浮液3 g左右,在電子天平上準確稱至0.001 g,將樣品在一定的烘干溫度下,烘至完全干燥后準確稱量。

式中:m1—準確稱取懸浮液的質量(g);

m2—準確稱取干燥樹脂的質量(g);

m3—單位質量懸浮液中所含聚合物質量(g)。

2 結果與討論

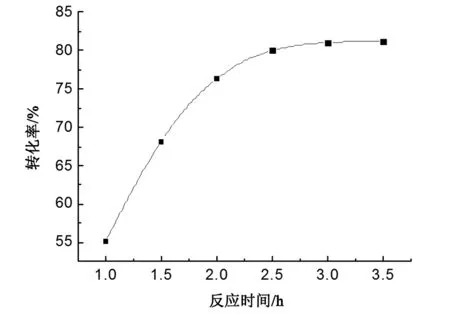

2.1 反應時間對聚合轉化率的影響

實驗過程中固定環己烷100 mL,水相50 mL,質量配比為0.8∶0.3∶0.1的三元分散穩定劑(可聚合分散穩定劑、黃原膠與Span80) 6.8 g,水相中丙烯酸-丙烯酸鈉濃度為3 mol/L,主單體丙烯酸-丙烯酸鈉中丙烯酸鈉摩爾分數為0.82,交聯劑用量1.2 g,m(K2S2O8)=m(NaHSO3)=0.08 g,反應溫度為60℃。考察不同反應時間下的聚合轉化率,實驗結果示于圖1。

由實驗結果可以看出,轉化率隨時間的延長逐漸提高,并且在反應進行到3 h后,轉化率隨時間的增加幾乎不變,因此選取聚合反應時間為3 h。

V(環己烷)=100 mL;P =2;m(分散穩定劑)=7.5 g;C(單體)=3 mol/L; x(丙烯酸鈉)=0.82; m(K2S2O8)=m(NaHSO3)=0.08 g;m(Span80AA)∶m(黃原膠)∶m(Span80)=0.8∶0.3∶0.1;m(交聯劑)=1.2 g;θ=60℃

圖1 聚合轉化率隨反應時間變化關系曲線

2.2 聚合反應溫度對聚合反應過程的影響

丙烯酸一丙烯酸鈉共聚反應是自由基聚合反應,自由基聚合反應的特點是:慢引發,快增長,有終止。反應溫度影響引發劑的引發速率,反應轉化率及產品的性能均受溫度的影響。 圖2為在不同聚合溫度對轉化率和吸水率的影響。隨著聚合反應溫度的升高,轉化率升高,轉化率發生突躍的時間縮短。引發劑分解的速率隨著反應溫度的增加呈級數增加。但隨溫度的升高,一方面,聚合度增加,自交聯程度增加;另一方面,鏈轉移反應和鏈終止反應也加快,結果使得所合成的樹脂的可溶解部分增多,因此,反而使吸水倍率下降。綜合以上各因素,選擇最佳反應溫度為63℃。

V(環己烷)=100 mL;P =2;m(分散穩定劑)=7.5 g;C(單體)=3 mol/L; m(K2S2O8)=m(NaHSO3)=0.08 g;m(Span80AA)∶m(黃原膠)∶m(Span80)=0.8∶0.3∶0.1;x(丙烯酸鈉)=0.82;m(交聯劑)=1.2 g;t =3 h

圖2 反應溫度對聚合轉化率和吸水率的影響

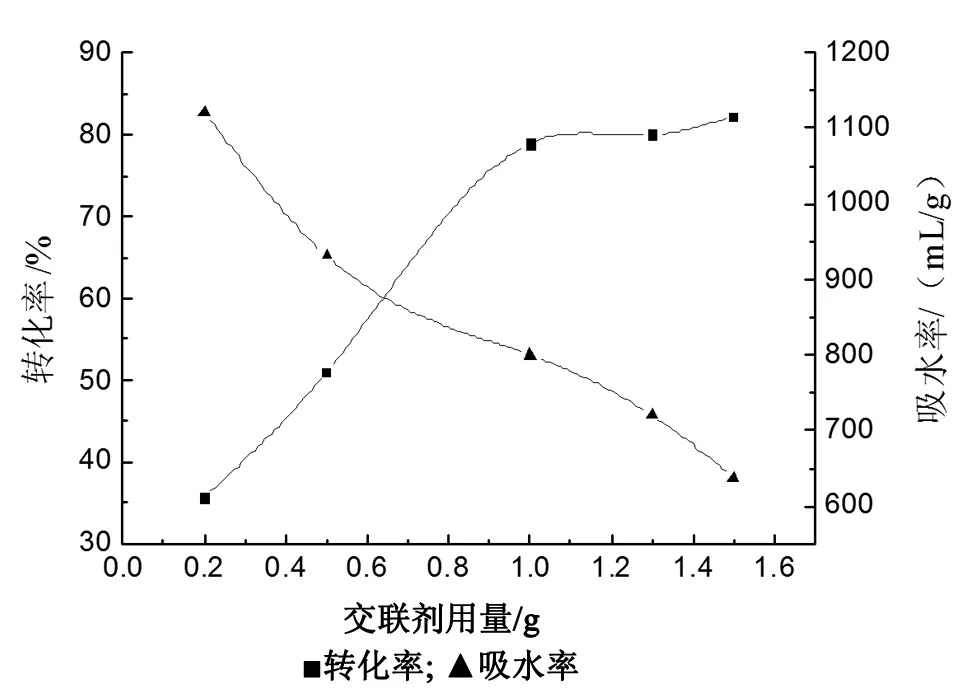

2.3 交聯劑對聚合反應過程的影響

在丙烯酸系反相乳液共聚時,常加入帶有兩個或兩個以上反應性基團的交聯性單體,這些單體能與水溶性單體交聯,使聚合物形成網狀結構,本實驗采用的交聯劑為N,N'-亞甲基雙丙烯酰胺。

V(環己烷)=100 mL;P =2;m(分散穩定劑)=7.5 g;C(單體)=3 mol/L;m(K2S2O8)=m(NaHSO3)=0.08 g;m(Span80AA)∶m(黃原膠)∶m(Span80)=0.8∶0.3∶0.1;x(丙烯酸鈉)=0.82;θ=63℃;t =3 h

圖3 交聯劑用量對聚合轉化率和吸水率的影響

圖3為在不同交聯劑用量對轉化率和吸水率的影響。交聯劑的添加,轉化率提高。這證實了交聯劑參加共聚合反應的活化能比丙烯酸鹽間均聚時活化能小,易形成交聯聚合物。吸水倍率隨交聯劑用量的增加而顯著下降。這是因為隨著交聯劑濃度的增大,聚合物分子中空隙越小,吸水率下降,而交聯劑濃度太低時,高聚物中可溶部分增多,故吸水倍率也下降。

綜合以上各因素,選擇最佳交聯劑用量為1.1 g。

3 結論

以環己烷為連續相,丙烯酸-丙烯酸鈉水溶液為分散相,AASpan80/黃原膠/Span80為復配乳化劑,過硫酸鉀和亞硫酸氫鈉為引發劑,N,N'-亞甲基雙丙烯酰胺為交聯劑,丙烯酸、丙烯酸鈉為主要單體,采用反相懸浮聚合法合成了性能優良的高吸水性樹脂。通過實驗結果可以得出:

(1)最佳實驗條件為:環己烷100 mL,水相50 mL,質量配比為0.8∶0.3∶0.1的三元分散穩定劑(可聚合分散穩定劑、黃原膠與Span80) 6.8 g,水相中丙烯酸-丙烯酸鈉濃度為3 mol/L,主單體丙烯酸-丙烯酸鈉中丙烯酸鈉摩爾分數為0.82,交聯劑用量1.1 g,m(K2S2O8)=m(NaHSO3)=0.06 g,反應時間為3 h,反應溫度為63℃。

(2)高吸水性樹脂具有較好的吸水性和制備過程中環境污染少等優點。