攪拌摩擦焊核心區溫度在線檢測方法

張玉存 崔 妍 付獻斌 孫世烜

1.燕山大學電氣工程學院,秦皇島,066004 2.河北環境工程學院信息工程系,秦皇島,066102 3.首都航天機械公司,北京,100071

0 引言

攪拌摩擦焊(friction stir welding,FSW)[1]工藝最初主要用于鋁合金等低熔點材料的焊接[2]。在攪拌摩擦焊接過程中,攪拌針受到下壓力的作用而被壓入被焊材料的接縫中,伴隨著攪拌頭的高速旋轉,位于攪拌頭軸肩與焊材接觸表面之間的攪拌摩擦焊核心區溫度升高,產生強烈的溫度梯度,焊接材料發生強烈塑性變形,在鍛造擠壓作用下完成焊材的焊接。

FSW溫度場是影響焊縫質量的重要因素,對研究焊縫金屬流動、分析焊接應力及變形、深入了解FSW機理、制定合理焊接工藝具有十分重要的意義。攪拌頭的旋轉和平移引起的強烈塑性變形、軸肩的遮擋使得FSW核心區的溫度測量非常困難。現階段,獲得FSW溫度場的方法主要有熱電偶法、數值模擬法、紅外熱成像法。LAMBRAKOS等[3]使用熱電偶測量了FSW的溫度場,并且給出了溫度等值線分布圖。研究結果表明,焊接過程中的熱循環與溫度場聯系緊密,攪拌頭熱量輸入的體積分布影響焊核區域的形狀。蘇曉莉等[4]通過對FSW過程中各個特征點溫度的檢測,得到了鋁合金FSW過程中試板溫度場變化的基本規律。李敬勇等[5]考慮攪拌頭開孔對其散熱條件及強度的影響,將熱電偶插入攪拌頭不同橫截面、不同深度的孔中,通過自行研制的無線測溫系統和接收裝置,獲取了攪拌頭溫度分布曲線。SHIBAYANAGI等[6]在研究FSW變形機理時,將熱電偶埋入攪拌頭頂端,測量焊接純鋁時該位置處的溫度變化。相比于將熱電偶直接埋入待焊工件,測量距攪拌頭一定位置處溫度的方法所得溫度更接近攪拌頭附近材料的真實溫度。PACHECO等[7]對Russel提出的熱源模型進行修正,使其包含與工具工作面摩擦和工件塑性應變相關的熱貢獻的非均勻線性分布。ABBASI等[8]采用有限元方法對AA6061-T6在FSW過程中的溫度分布進行計算,研究發現,相對于圓柱銷和錐形銷,球形銷在工件上的溫度最高;隨著銷角的增大,工件中產生的熱量也越來越多。胡亞真等[9]針對鋁合金的FSW溫度場,采用熱電偶測溫與紅外測溫同步進行的實驗方案,對熱電偶測溫動態誤差校正方法進行了校驗。甘雨凡等[10]在研究FSW過程中隧道型孔洞的形成機理時,通過紅外熱成像儀獲取FSW過程中無軸肩攪拌針溫度的實時動態變化,分析得到攪拌針前進側的后端溫度最低,該處金屬的流動性最差。鮑宏偉等[11]通過采用空心主軸和空心攪拌頭并配合紅外熱像儀的方法,獲得了軸肩下方的溫度場。YANG等[12]使用數值模擬法較好地模擬了攪拌頭插入過程的瞬態溫度場分布。

由于在焊縫區域埋入熱電偶會破壞焊材表面,導致熱電偶法只適用于模擬實驗。數值模擬需要簡化某些計算條件,不能完全反映FSW溫度場分布。紅外熱成像法只能測得暴露的焊材表面的溫度場,無法直接測量得到焊接過程中攪拌頭核心區溫度。針對這些問題,本文基于熱圖像測溫原理,利用非制冷紅外熱像儀獲取物體表面溫度場技術[13],實時獲取FSW過程中焊材表面的熱圖像信息,建立攪拌頭核心區的溫度測量模型,并通過實驗驗證了該模型的正確性和可行性。

1 建立攪拌摩擦焊核心區溫度測量模型

攪拌摩擦焊接原理如圖1所示,焊接過程中,攪拌針伸入工件的接縫,通過攪拌頭的高速旋轉,使位于攪拌頭軸肩與鋁合金試板接觸表面之間的攪拌摩擦焊核心區溫度升高,焊接材料發生顯著的塑性變形,在擠壓作用下完成焊接。

利用非制冷紅外熱像儀測量攪拌摩擦焊溫度場時,紅外熱像儀接收到的有效輻射包括攪拌頭軸肩邊緣外圍焊材表面輻射、環境輻射、大氣輻射,因此紅外熱像儀接收到的有效輻射亮度可表示為

Lλ(T)=ελLλ(TB)+(1-αλ)Lλ(Tu)+

(1-ταλ)Lλ(Ta)

(1)

式中,?λ為攪拌頭軸肩邊緣外圍焊材表面發射率;Lλ(*)為輻射亮度函數;1-αλ為被測物體表面對環境輻射的吸收率;1-ταλ為環境發射率;Tu為環境溫度;TB為攪拌頭軸肩邊緣外圍焊材表面溫度;Ta為大氣溫度。

那么紅外熱像儀探測器接收到的輻射照度為

Eλ=A0{ταλ[ελLλ(TB)+(1-αλ)Lλ(Tu)]+

(1-ταλ)Lλ(Ta)}/d2

(2)

式中,A0為紅外熱像儀最小空間張角對應的可視面積;d為熱像儀到鋁合金試板的距離。

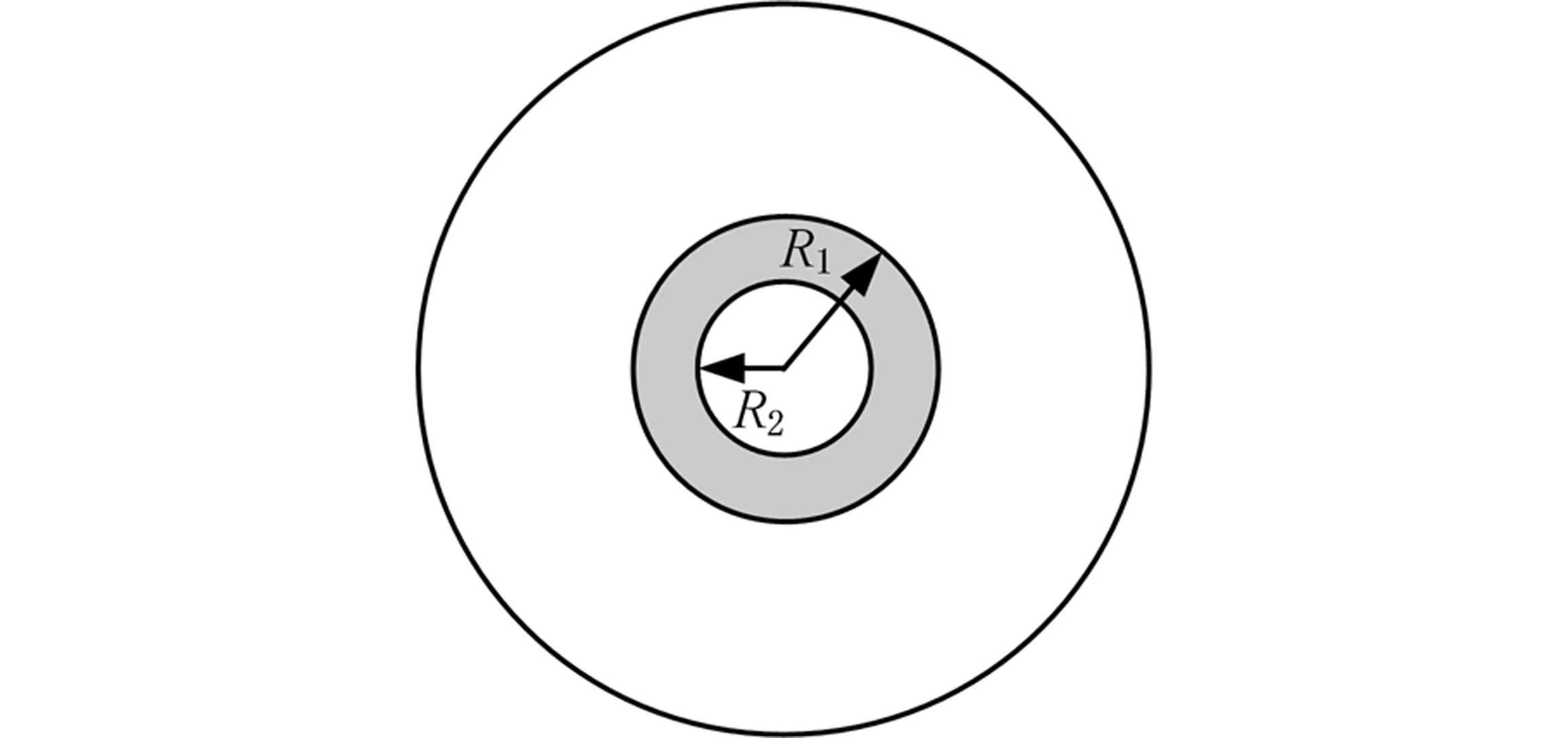

在工作波段上對輻射照度Eλ進行積分,并把它轉化為與能量成正比的電壓信號,則紅外熱像儀的響應電壓為

(3)

式中,AR為紅外熱像儀透鏡面積;Rλ為探測器的光譜響應度;Δλ為紅外熱像儀工作波段。

Us=K{[ταλελf(TB)+ταλ(1-αλ)f(Tu)]+

(1-ταλ)f(Ta)}=ταλ[ελU(TB)+

(1-αλ)U(Tu)]+(1-ταλ)U(Ta)

(4)

紅外熱像儀輸出電壓Us與熱圖像灰度Gt的關系為

Gt=k1Us+k2

(5)

式中,k1、k2分別為熱像儀的系統增益和補償增益,均為常數。

將式(4)代入式(5),得到FSW軸肩邊緣焊材表面熱圖像灰度與紅外熱像儀輸出電壓的關系:

G(T)=ταλ[ελG(TB)+(1-αλ)G(Tu)]+

(1-ταλ)G(Ta)

(6)

式中,G(T)為紅外熱像儀直接獲取的攪拌頭軸肩邊緣外圍焊材表面熱圖像灰度;G(Tu)為環境溫度對應的灰度;G(Ta)為大氣輻射對應的灰度。

由于實際測量時,紅外熱像儀距離焊材表面很近,因此大氣的影響可以忽略,即認為大氣透射率ταλ=1,將式(6)變形整理得

G(T)=ελG(TB)+(1-αλ)G(Tu)

(7)

由式(7)可得軸肩邊緣焊材表面的熱圖像灰度:

G(TB)=[G(T)-(1-αλ)G(Tu)]/ελ

(8)

攪拌頭核心區溫度與攪拌頭軸肩邊緣外圍焊材表面溫度不同,攪拌頭核心區與攪拌頭軸肩邊緣外圍焊材表面之間可以進行熱輻射交換。根據斯蒂藩-波爾茲曼輻射定律,攪拌頭軸肩邊緣外圍焊材表面溫度與攪拌頭核心區溫度的關系可表示為

(9)

式中,T0為攪拌頭核心區溫度;Lλ(TB)為攪拌頭軸肩邊緣外圍焊材表面輻射亮度。

那么攪拌頭軸肩邊緣外圍焊材表面作用于紅外熱像儀的輻射照度為

Eλ=A0ελLλ(TB)/d2

(10)

在工作波段上對輻射照度Eλ進行積分,并把它轉化為與能量成正比的電壓信號:

(11)

同理,根據輸出電壓Us與熱圖像灰度G(T)的關系,可以得到攪拌頭軸肩邊緣外圍焊材表面的熱圖像灰度:

(12)

聯立式(8)、式(11)可得攪拌頭核心區溫度與攪拌頭軸肩邊緣外圍焊材表面溫度的關系:

(13)

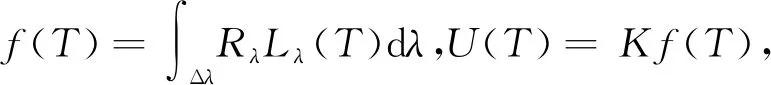

如圖2所示,R1與R2之間的圓環為軸肩產熱的實際有效區域即攪拌頭核心區。在攪拌頭軸肩半徑R1和攪拌針半徑R2之間的圓環內部取一個半徑為r、徑向寬度為dr的微元體,則該微元體所受摩擦力為

dF=μpds

(14)

式中,p為頂鍛壓力;μ為攪拌頭軸肩下方鋁合金試板表面摩擦因數;s為該微元體面積。

圖2 軸肩表面示意圖Fig.2 Schematic diagram of shaft shoulder surface

對于大多數金屬接觸對,正常狀態下的摩擦因數幾乎與溫度無關,通常被定為常數,但是金屬接觸對表面溫度在200~300 ℃之間時,摩擦因數會隨溫度升高而急劇增大,溫度繼續增高后,摩擦因數隨溫度的升高再次變小。將不同溫度下的鋁合金表面摩擦因數[14]進行擬合,如圖3所示。同時得到了鋁合金表面摩擦因數與溫度的擬合函數。

圖3 鋁合金表面摩擦因數與溫度的函數關系Fig.3 Function relation of friction coefficient and temperature on the surface of aluminum alloy

根據鋁表面的摩擦因數與溫度的實驗數據,擬合出了不同次數的函數,鋁表面的摩擦因數是溫度的5次函數時,平均誤差值最小,對應擬合函數為

μ=1.8440×10-13T5-2.6916×10-10T4+

1.2956×10-7T3-2.2793×10-0.5T2+

0.0019T+0.1485

(15)

根據擬合函數,即可算出任意溫度下的鋁表面的摩擦因數。

該微元體做功為

dW=rdF=rμpds

(16)

對式(16)積分可得攪拌頭軸肩與鋁合金試板表面之間的摩擦做功

(17)

由此可得軸肩與鋁合金試板表面摩擦產熱的有效功率

(18)

焊接過程中,攪拌頭在焊接壓力作用下,其軸肩與鋁合金試板表面摩擦產生的熱量使鋁合金試板表面受熱軟化。當熱能向攪拌頭軸肩邊緣外圍焊材表面傳播時,由熱傳導微分方程式,可求得焊接過程中攪拌頭軸肩邊緣外圍焊材表面瞬時溫度

(19)

式中,c為鋁合金的容積比熱容,c=1 cm2/s;A為接觸面積;t為傳熱時間;X為軸肩邊緣與摩擦產熱作用點的距離;a為鋁合金試板的熱擴散系數。

聯立式(18)、式(19)可得軸肩邊緣焊材表面瞬時溫度

(20)

本文將軸肩與鋁合金試板表面摩擦生熱等效為多個瞬時摩擦生熱共同作用的結果,根據疊加定理對式(7)積分,得攪拌頭軸肩邊緣外圍焊材表面溫度

(21)

將式(21)代入式(13)得

(22)

文獻[13]給出了被測物體紅外圖像的溫度、環境溫度與灰度的關系:

G(T)=T2+6.9T+2903.5

(23)

(24)

聯立式(22)~式(24)得焊接過程中攪拌頭核心區溫度

(25)

2 實驗

2.1 測量設備與焊接參數

實驗中所選定的非制冷紅外熱像儀是InfraTec公司生產的VarioCAM hr research 680,該紅外熱像儀采集的波長為7.5~14 μm。

攪拌摩擦焊接實驗選用10 mm厚的2219型鋁合金板材進行直縫焊接。焊接前,對試板表面進行處理,保證試板表面的清潔,然后使用剛性工具將2塊鋁合金試板固定在工作臺上。焊接實驗在中國攪拌摩擦焊接中心生產的攪拌摩擦焊機上完成,焊接工藝參數如下:旋轉速度為600 r/min,焊接速度為60 mm/min,頂鍛壓力為471 Pa;軸肩尺寸中,軸肩直徑為200 mm,攪拌針直徑為80 mm,傾斜角為0°。

2.2 分析與討論

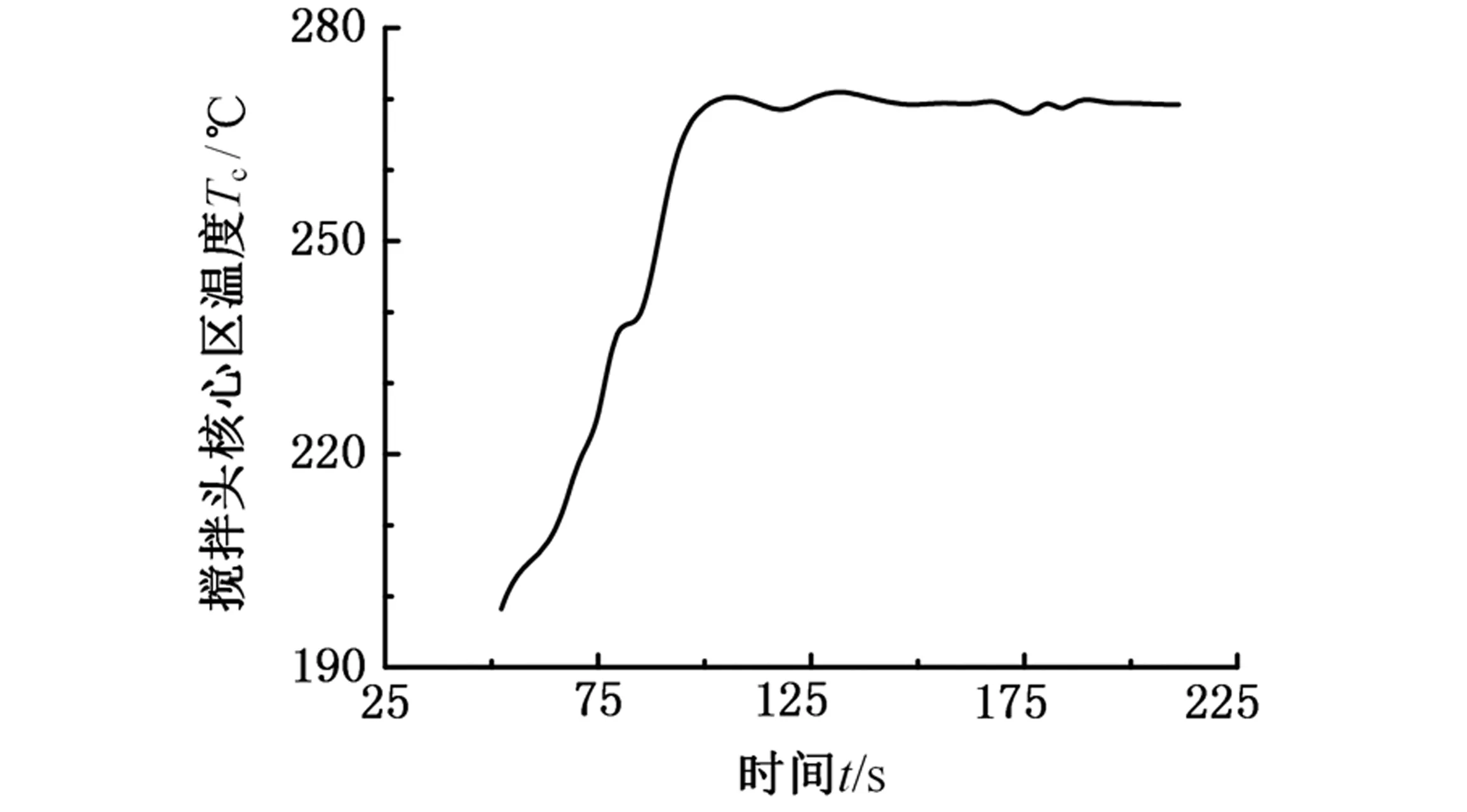

攪拌頭軸肩接觸鋁合金試板表面后,利用紅外熱像儀獲取不同時刻攪拌頭軸肩邊緣外圍焊材表面的熱圖像。處理熱圖像,得到焊接過程中攪拌頭軸肩邊緣外圍焊材表面熱圖像灰度G(T)。利用式(27)求得焊接過程中攪拌摩擦焊核心區溫度變化規律,如圖4所示。

圖4 攪拌摩擦焊核心區溫度變化

根據測量模型計算得到的攪拌頭核心區溫度用T0表示,直接測量得到的溫度記為Tz[15],求得二者之間的相對誤差e,如表1所示,e的最大值為0.96%,最小值為0.22%,因此本文提出的傳熱模型與熱圖像相結合的攪拌頭核心區溫度檢測模型是正確的。

表1 核心區溫度測量值與計算值的相對誤差

3 結論

本文提出了基于熱圖像的攪拌摩擦焊核心區溫度測量方法,從傳熱學的角度出發,對攪拌摩擦焊接過程中核心區熱源的傳熱特性進行了深入的研究分析,結合熱傳導以及輻射熱交換理論建立了相應的傳熱模型,確定攪拌摩擦焊核心區焊材表面溫度與軸肩邊緣外圍焊材表面溫度的關系,并在此基礎上,基于紅外熱像儀測溫原理求解得到核心區溫度梯度的數值解。根據所建立的模型,通過MATLAB仿真軟件對所得數值解進行仿真實驗分析,得到核心區溫度梯度的變化特征。實驗驗證了本文所建計算模型的正確性與可行性。