導料槽的磨損與防磨措施

許淑芬,鄢永普

(武漢美林環保科技有限公司,武漢430000)

1 概述

帶式輸送機是散狀物料運輸的主要輸送設備,廣泛應用于冶金、建材、電力、礦山、碼頭等工業企業。導料槽裝在輸送機的受料處,物料由料倉裝卸到帶式輸送機上到達帶速之前,必須用導料槽使其保持在輸送帶上,并使物料保持在輸送帶的中心,以防止物料的堆積偏心引起輸送帶的跑偏與物料從導料槽的邊緣撒出。

物料在卸料過程中,引起揚塵,會造成作業環境的污染,因此導料槽除了上述作用外,還有一個作用,就是塵源密封。

在卸料過程中,由于物料對導料槽側板的沖刷,會引起側板的沖刷磨損,磨損會造成側板磨穿。磨穿后,一方面,物料會撒出導料槽;另一方面,造成除塵系統漏風,影響塵源密閉效果,破壞除塵系統功能,造成作業環境污染。因此,對于導料槽磨損的危害及防止要給予高度重視。

2 磨損形成的機理

沖刷磨損是固體物料對壁面沖刷造成的,沖刷磨損一直以來受到眾多學者的關注,提出許多沖刷磨損的理論,諸如Fiunie提出了塑性材料微切削理論,N.P.Suh提出了磨損的能量理論。這些理論從不同角度研究揭示了磨損的特性,可歸結為以下關系[1]

μ1,μ2為與顆粒、導料槽側板材料性質等有關的參數;

2.1 落差h的關系

物料卸料的落差是指料倉到輸送機的距離,決定了顆粒物的運動和碰撞沖刷速度,理論和實驗表明,沖刷速度對磨損的影響程度最大,磨損量與速度的三次方成正比。

2.2 顆粒物的通量ψ

顆粒物的通量是指單位時間內物料中沖刷顆粒物的數量,顆粒物的通量對沖刷磨損的影響呈線性關系,顆粒物通量越大,對壁面沖刷碰撞次數越多,磨損越嚴重。數據表明,隨著顆粒物的粒徑增大,磨損加劇。

2.3 沖刷角α

理論上講,沖刷角α越大,碰撞力和摩擦力也越大,磨損越嚴重。但是,沖刷角α越大,顆粒對壁面碰撞時間越短,磨損量反而會減弱。由此可見,沖刷角α、碰撞力P、摩擦系數μ、碰撞時間t對磨損的貢獻和影響程度是不同的,它們之間存在著復雜的關系。研究表明,當沖刷角為20~30°時,磨損最為嚴重[2]。

2.4 材料性質 μ1,μ2

摩擦系數μ1,μ2與粉塵顆粒材料硬度、壁面材料硬度、顆粒物的表面幾何形狀、導料槽側板表面粗糙度等因素有關。顆粒物的硬度高時,磨損性強;導料槽側板壁面硬度高時,耐磨性強。顆粒物的硬度是生產工藝決定的,但導料槽側板壁面材料可以人為改變,例如,在側板內設置耐磨材料,或設置橡膠襯里,加強顆粒物反彈效果,減少碰撞接觸時間等。顆粒表面幾何形狀和粗糙度對磨損影響也很大,有資料表明,帶有尖銳性棱角的顆粒比表面光滑的球形顆粒的磨損性高10倍。

3 磨損的防止措施

3.1 下料溜管的設計

實踐證明,下料溜管的結構型式,對導料槽的磨損程度影響很大。合理設計下料溜管的結構型式,通過物料在溜管內的碰撞,降低物料的運動速度,從而降低其與導料槽碰撞的速度,減小對導料槽的磨損。物料碰撞的部位設計成料打料的型式,避免溜管的磨損。

另外,在下料溜管的出口處設計縮口,效果也非常好,可以攔截一部分物料,使其減速,同時能降低導料槽受物料碰撞沖刷的頻率。

3.2 導料槽的防磨設計

料槽與物料的碰撞部位主要在側板,所以導料槽的防磨設計關鍵是側板的防磨。傳統導料槽的防磨方法是在側板內側加耐磨襯板,襯板材質可根據物料的理化性能合理選擇。但傳統型式襯板要么耐磨效果一般,要么價格很高。此處介紹一種新的導料槽側板型式:

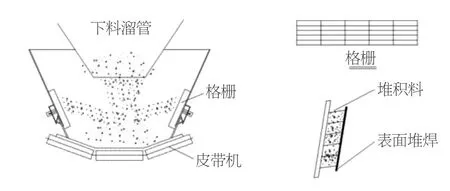

如圖所示,側板內側用格柵替代襯板;格柵材質采用價格便宜的16Mn鋼;格柵表面可根據需要,進行高鉻鑄鐵堆焊,加強耐磨性能;格柵橫、豎條的間距可根據物料顆粒的大小調整,如果是散料,橫條間距約5cm;如果是塊狀料,間距約8cm,格柵的整體厚度5~10cm,高度30~50cm,球團礦等卸料時飛濺嚴重的物料可適當加高。橫條上翹,與水平面形成5°夾角,利于物料堆積。使用一段時間后,整個格柵內會堆積小顆粒,形成料打料。

3.3 合理選擇防磨材料

16Mn鋼板耐磨性能一般,但價格便宜,也沒有明顯的缺點,適用于各種物料;鑄石板和陶瓷抗沖擊能力較差,不適用于落差較大、硬度較高的物料;耐磨合金鋼耐磨性能一般,性價比不高;高鉻鑄鐵是各方面性能非常好的耐磨材料,但價格昂貴。用戶可以根據實際情況選擇合適的耐磨材料。