國產單列高壓加熱器三通閥選型

張士明,顧 勇,閆 哲

(華電江蘇能源有限公司 句容發電廠,江蘇鎮江 212400)

高壓加熱器(簡稱高加)三通閥(包括入口三通閥和出口三通閥)是火力發電機組的重要設備之一,系統正常運行工況給水通過入口三通閥進入高加系統,通過各級高加,由出口三通閥出系統。當高加出現故障時,檢測裝置發出信號,使三通閥主路關閉,鍋爐給水切換至旁路,高加安全解列從而起到保護高加的作用[1]。

目前國內超超臨界火電機組采用的高加三通閥主要依靠國外進口,由于其性能安全穩定可靠,因此長期壟斷技術和占據市場。國內生產高加三通閥的廠家經過近幾年超超臨界火電機組關鍵閥門國產化項目的推進,在國內660 MW、1 000 MW超超臨界機組上開始使用[2]。筆者從國產1 000 MW機組高加三通閥的設計參數、選型重點、結構優化、零件選取及工藝選取等方面進行了討論與分析,并將國產和進口高加三通閥進行了對比分析。

1 設計參數和選型重點

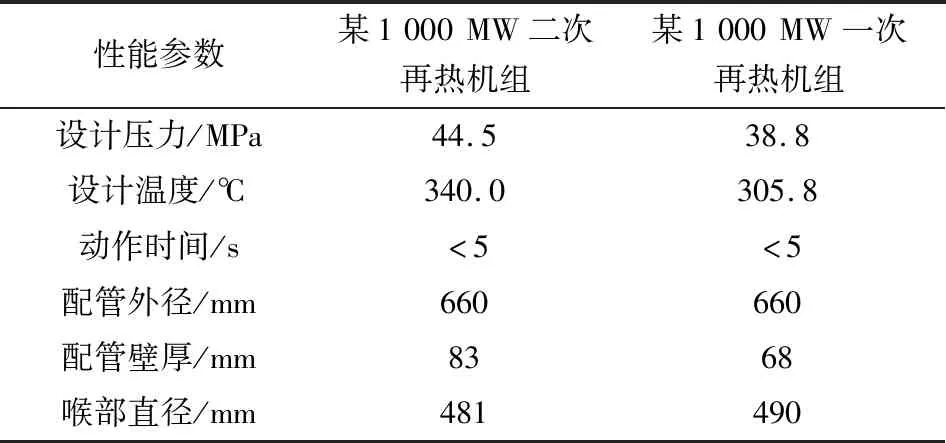

1 000 MW機組高加三通閥早期均為雙列布置,后由于技術發展,考慮布置、運行維護等要求,逐漸采用單列布置。表1為超超臨界二次再熱和常規百萬機組單列高加三通閥設計參數對比。1 000 MW二次再熱機組高加三通閥的參數要求更高,要保證性能必須解決驅動方式、密封結構和性能、結構工藝、材料選擇等關鍵技術問題。

表1 高加三通閥設計參數對比表

2 驅動方案

2.1 驅動方式

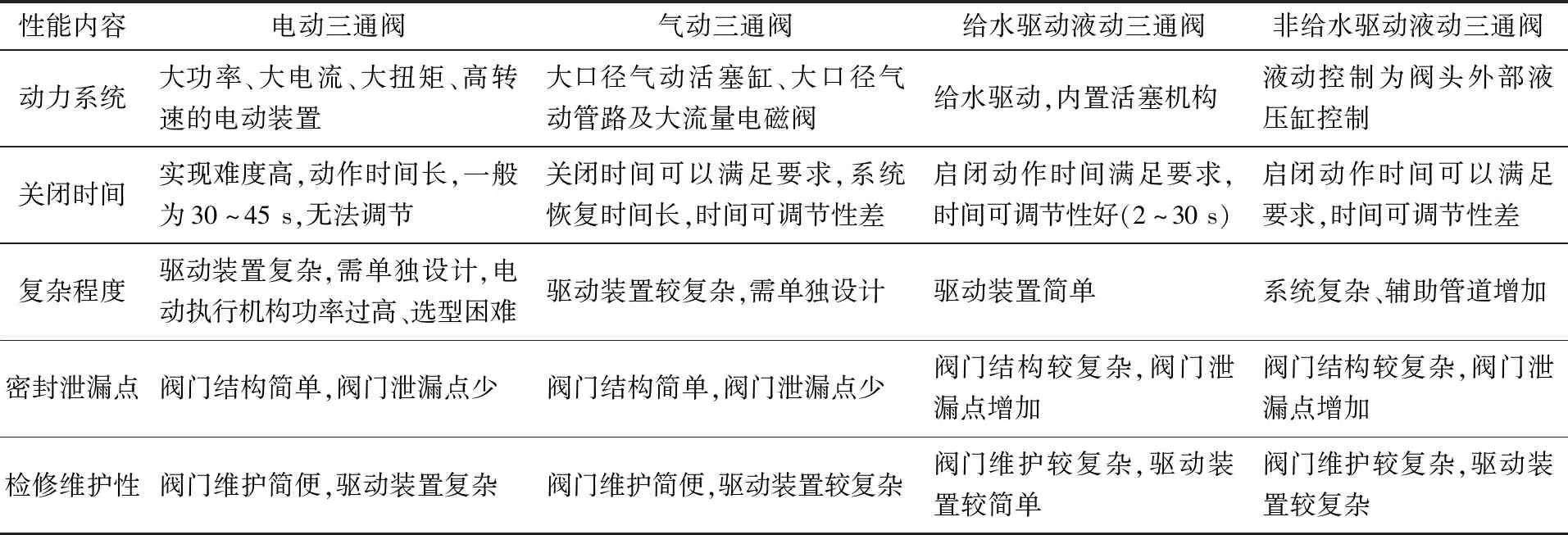

隨著火電機組性能參數的不斷提高,系統優化越來越精細,匹配超超臨界火電機組的高溫、高壓、大口徑高加三通閥的選型也越來越重要。閥門選型的第一步就是要確定閥門的驅動方案,目前主要的驅動方式有電動、氣動、液動,多種驅動方案對比見表2,通過對比可以看出給水驅動的液動三通閥具有明顯優勢,所以采用給水驅動的液動三通閥。

表2 驅動方式對比

2.2 全行程動作時間

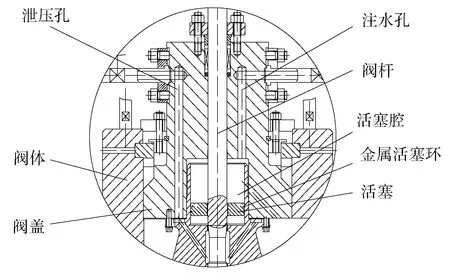

單列高加三通閥動作時間是考核該閥門安全可靠至關重要的參數。在高加解列時,為了保證入口三通閥快速切斷通往高加側主路功能的實現,液動三通閥在閥蓋腔內設置具有快速動作功能的內置高壓活塞液動驅動裝置,閥門全行程動作時間不超過5 s,泄壓孔的直徑和活塞缸直徑須要進一步優化。

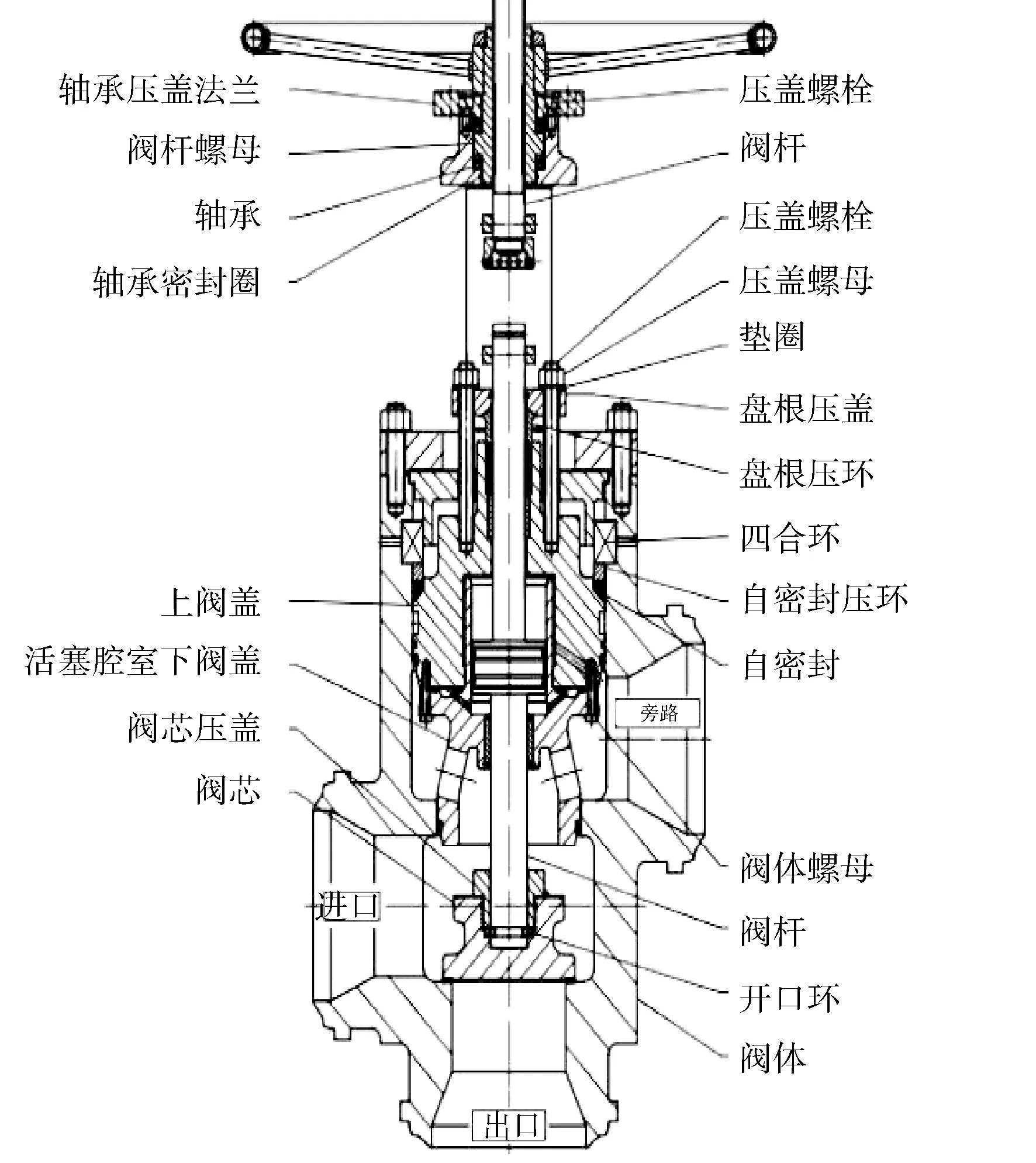

計算液動入口和出口三通閥動作時間,閥門行程為140 mm,閥門要求關閉最大時間小于5 s,活塞缸直徑為190 mm,擬取泄壓孔直徑為20 mm,結構圖見圖1。計算得出泄壓孔流速為2.53 m/s,遠小于技術規范規定流速5.9 m/s,滿足閥門全行程動作時間不超過5 s。

圖1 閥蓋注水和泄壓結構圖

3 密封結構

3.1 故障概況

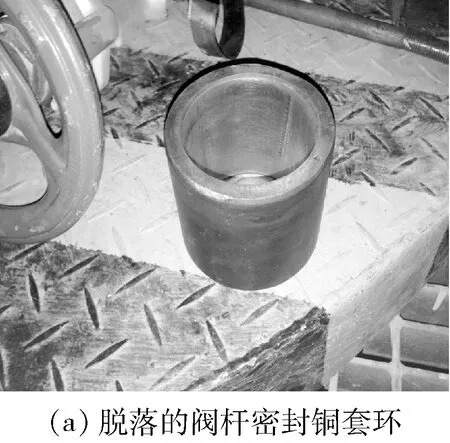

某電廠一期2臺1 000 MW機組設3臺全容量高加系統,采用1套大旁路系統,設置1套液動三通閥裝置,包括1個入口液動三通閥(結構見圖2)和1個出口液動三通閥。當任何一臺高加故障時,高加配套的入口及出口三通閥快速動作,給水走旁路,高加退出運行。在某次進行高加切旁路時,高加入口三通閥不能自動關閉,強制關閉高加入口三通閥將高加切至旁路,對三通閥進行解體檢修。

圖2 高加入口三通閥結構圖

3.2 故障分析

圖3為高加入口三通閥現場檢修圖。

圖3 高加入口三通閥現場檢修圖

解體后發現動力活塞缸內壁有輕微磨損,活塞的2個彈性密封環均存在較嚴重磨損,并有1個斷裂損壞。小活塞腔室密封件損壞導致活塞腔室無法建立壓差[3],無法提供驅動小活塞的下壓力;下閥桿銅制下導套脫落,在三通閥走高加側時無影響,但當高加切旁路時,一旦卸荷閥開啟小活塞下壓,閥頭動作,則給水流入閥后。由于閥桿下導套脫落,閥后進水則會導致給水沿閥桿進入活塞下腔室從而破壞原先由卸荷閥建立好的活塞上下腔室壓差,最終導致活塞腔室平衡,使三通閥無法切旁路。閥門檢修后,給水投運試做高加切換試驗,閥門動作正常。因此,密封結構對保證三通閥正常運行至關重要。

3.3 密封結構優化

電廠二期2臺1 000 MW為二次再熱機組,給水溫度和壓力比一期高,設3臺全容量立式高壓加熱器,采用1套大旁路系統。結合一期的運行維護經驗,對一些部件進行選型優化設計。

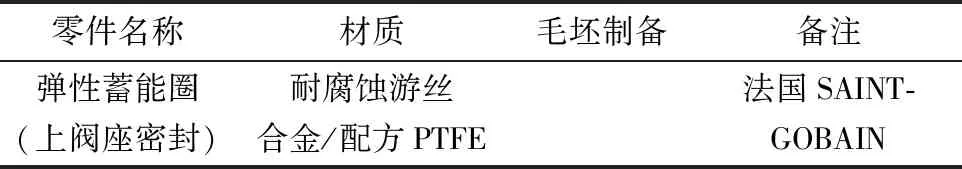

3.3.1 入口三通閥旁路密封結構

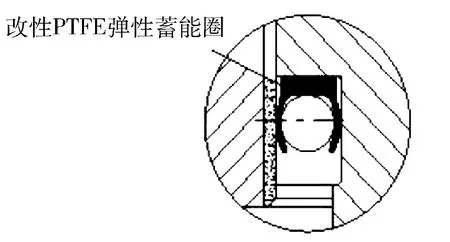

為保證入口三通閥的關閉嚴密無泄漏,旁路密封部位的上閥座與閥體內腔配合間隙間的軸塞式靜密封部位采用了法國SAINT-GOBAIN的改性聚四氟乙烯(PTFE)彈性蓄能圈,最高工作溫度為316 ℃,彈性蓄能圈與介質接觸并密封,工作溫度為189.5 ℃,可確保對高溫水介質密封嚴密無泄漏;結構設計方面,彈性蓄能圈具有彈簧輔助密封和壓力自緊密封的性質,密封可靠,能保證旁路關閉時與閥體間無泄漏。圖4為改性PTFE彈性蓄能圈方案密封結構圖。彈性蓄能圈靠PTFE與金屬之間的柔性密封,接觸部位在有相對運動的情況下,比如隨著給水壓力的波動,仍然能保持較好的密封性能。

圖4 改性PTFE彈性蓄能圈方案密封結構圖

3.3.2 活塞腔密封結構

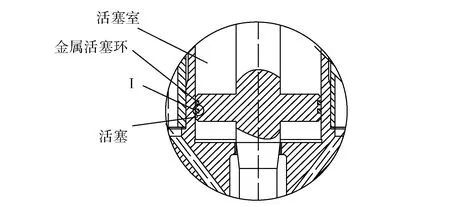

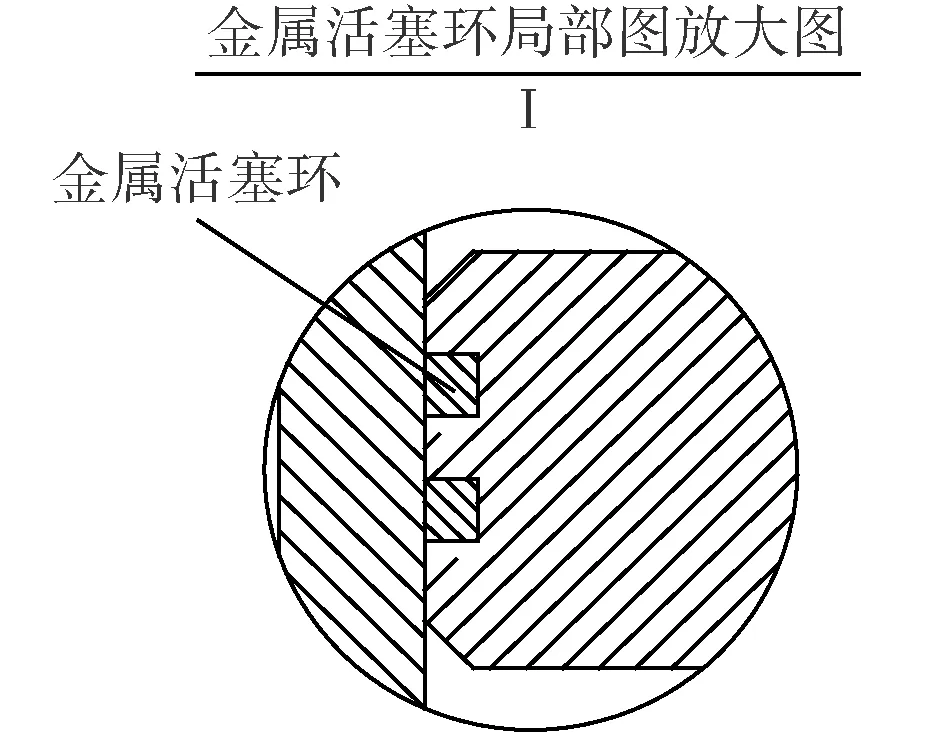

由于液動三通閥活塞腔直接與高加出口介質連通,承受的給水壓力設計值較常規1 000 MW機組增加了3~5 MPa,溫度達330 ℃,活塞室與活塞間密封選用耐腐蝕、耐磨、耐高溫的金屬活塞環(見圖5),確保液壓活塞能按規定的要求動作,高加解列時液動三通閥能可靠切斷高加給水,保證了機組的安全運行。

圖5 活塞室與活塞間密封結構圖

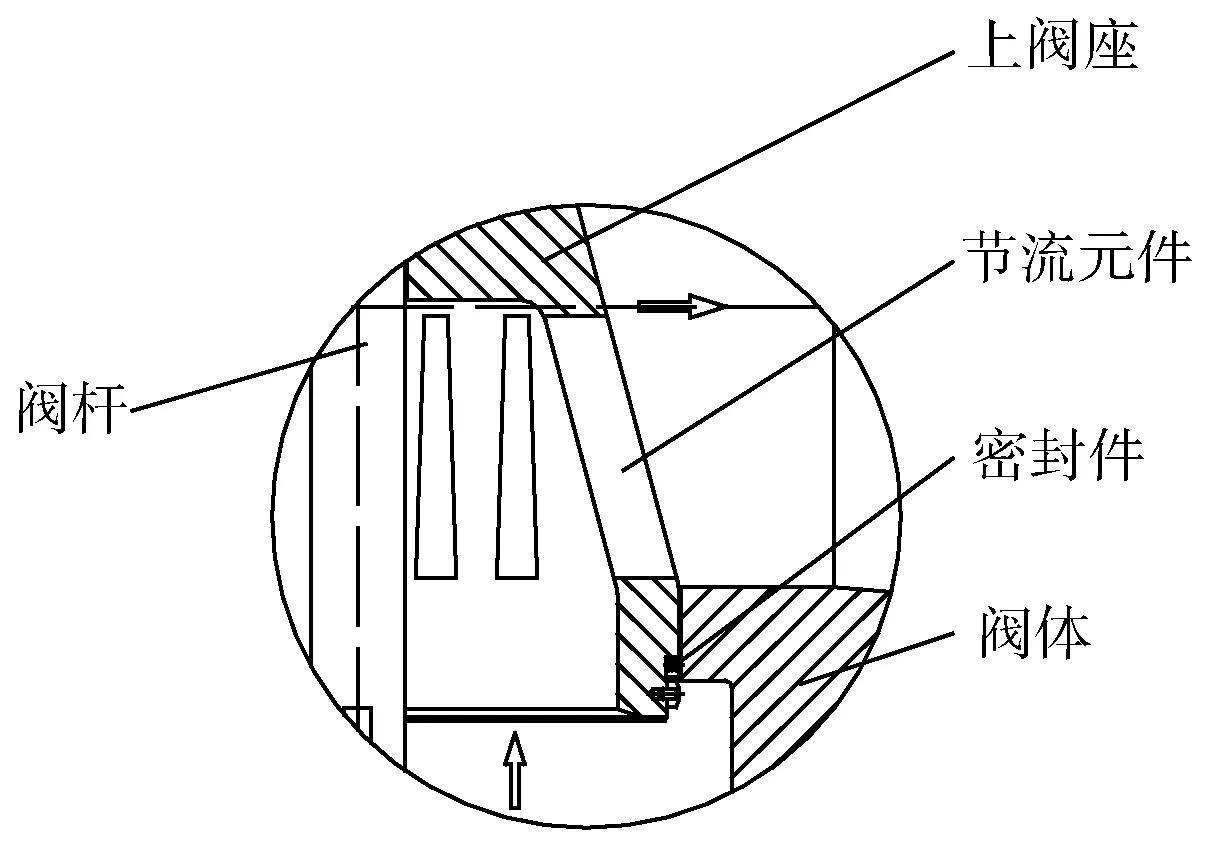

3.3.3 設置節流元件

由于火電機組的參數越來越高,調整的精細化要求越來越高,相對于旁路,主路的高加將會產生一個額外的壓差,如果高加入口三通閥不采取措施,將在鍋爐內產生0.2~0.3 MPa的壓力突變。因此,如何防止在高加切換過程中產生壓力突變,將成為高加入口三通閥的一個關鍵技術,入口三通閥旁路流道內須考慮有與給水流經高加阻力損失相當的節流元件(見圖6),設計采用節流元件與旁路密封部位的上閥座零件一體式設計,不單獨增加節流孔板等元件實現對壓損的控制,保證給水走主路和旁路時出口三通閥出口處的壓力相近,對整個系統干擾小,避免系統切換壓差太大造成系統振動。

圖6 設置節流元件圖

4 零件材質和工藝選取

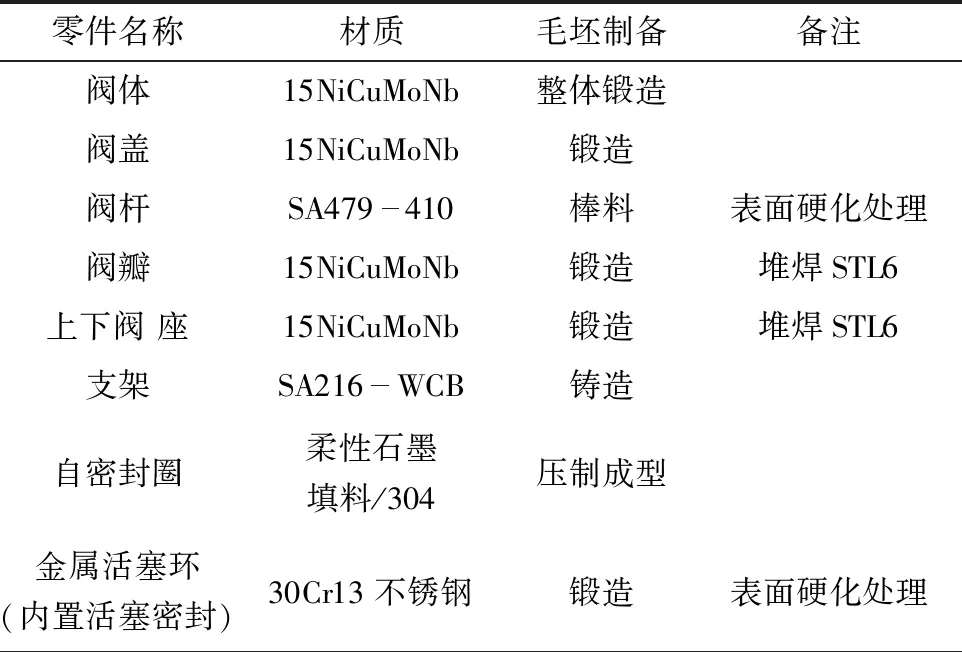

高加三通閥的材質必須滿足給水壓力和溫度,綜合考慮現場施工條件如避免異種鋼焊接;密封材料材質根據介質的溫度同時充分考慮各段密封的特點,具體見表3。

表3 三通閥主要零部件材質和工藝

表3(續)

5 試驗驗證

根據ASME B16.34 《法蘭、螺紋和焊接端連接的閥門》、MSS SP-61 《鋼制閥門的壓力試驗》、MSS SP-55 《閥門 法蘭 管件及其他管路附件的鑄鋼件質量標準》等標準進行了外觀檢查、殼體強度試驗、閥桿填料密封試驗、密封試驗、動作性能試驗等試驗。根據MSS SP-61 《鋼制閥門的壓力試驗》中4.1、4.3和5.1.1條對相關試驗壓力的要求:殼體強度試驗壓力為38 ℃時閥門額定壓力的1.5倍;閥桿填料密封試驗壓力為38 ℃時閥門的額定壓力;密封試驗壓力為38 ℃時閥門額定壓力的1.1倍;38 ℃時閥門的額定壓力為46.3 MPa。試驗結果如下:

(1)殼體強度試驗介質為清潔水、常溫;壓力為69.4 MPa,保壓時間≥20 min,無泄漏、無破損、無變形。

(2)閥桿填料密封試驗介質為清潔水、常溫;壓力為46.3 MPa,保壓時間≥20 min,無可見泄漏。

(3)主路密封試驗介質為清潔水、常溫;壓力為51 MPa,保壓時間≥20 min,主路閥無泄漏。

(4)動作性能試驗介質為清潔水,開啟壓力為6 MPa,閥門開啟順暢,動作平穩,無卡澀現象;關閉時間為3 s,小于5 s。

機組總體性能指標滿足標準要求。

6 國產和進口高加三通閥對比

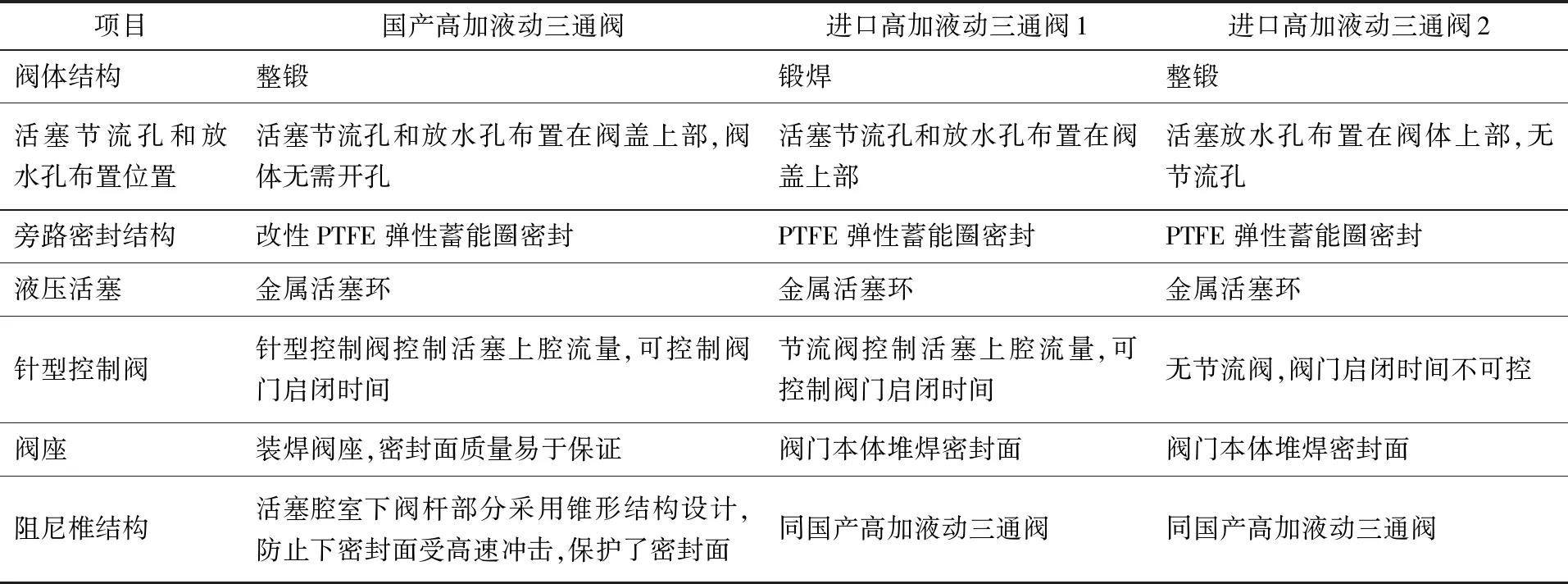

表4為國產和進口三通閥設計特點對比。

表4 國產和進口三通閥設計特點對比表

由表4可以看出:國產高加三通閥與進口高加三通閥在結構原理方面基本相同,國產閥門在閥體鍛造、密封元件材質選用、閥門啟閉時間調整上經優化后更具有優勢。目前雖然1 000 MW機組進口單列高加三通閥的價格下降了近30%,但和國產的相比,還是高了近一倍。

7 結語

針對二次再熱百萬機組單列國產高加三通閥的參數特點,重點探討了國產高加三通閥密封設計、驅動方式選取、零件材質、與進口閥門對比等內容,并對優化后的機組進行了性能試驗驗證。該類型高加三通閥選型具有先進性、可靠性和經濟性,在1 000 MW二次再熱機組中,該類型高加三通閥具有廣闊的前景。