國產(chǎn)660 MW機組汽輪機強制快速冷卻技術的應用

張 磊,樊希林,劉書元,陳紹龍

(1.國電湖南寶慶煤電有限公司,湖南邵陽 422000;2.中南大學 能源科學與工程學院,長沙 410083)

優(yōu)質(zhì)保溫材料在大容量機組中的應用使得機組保溫性能有很大改善,同時也提高了機組的運行效率和安全性,但卻使檢修停機的冷卻等待時間大大增加[1]。大型汽輪機蒸汽參數(shù)較高,正常滑參數(shù)停機時,汽輪機調(diào)節(jié)級金屬溫度高達380~420 ℃,若按常規(guī)自然冷卻,汽缸溫度在停機的第一天內(nèi)溫降速度可達到4 K/h,而后期平均溫降速度不足1 K/h,按照溫度低于150 ℃及以下方可停止盤車及潤滑油泵的要求,需要6~8 d,如果是緊急停運,調(diào)節(jié)級金屬溫度則更高,等待冷卻的時間也更長,往往需要9~10 d。大容量汽輪發(fā)電機組自然冷卻停機到允許開缸的時間明顯偏長,大大制約了大容量火電機組的可用系數(shù),嚴重制約了機組上網(wǎng)的競爭能力[2]。縮短汽輪機停機后的冷卻時間,尤其是在事故搶修時,盡早開展機組檢修工作、縮短檢修工期,使汽輪機有效地進行快速冷卻是非常必要的。

筆者綜合分析了某660 MW機組快速冷卻系統(tǒng),進行相應汽輪機強制快速冷卻技術的創(chuàng)新研究并分析了其應用效果。

1 強制快速冷卻方案

1.1 強制快速冷卻步驟

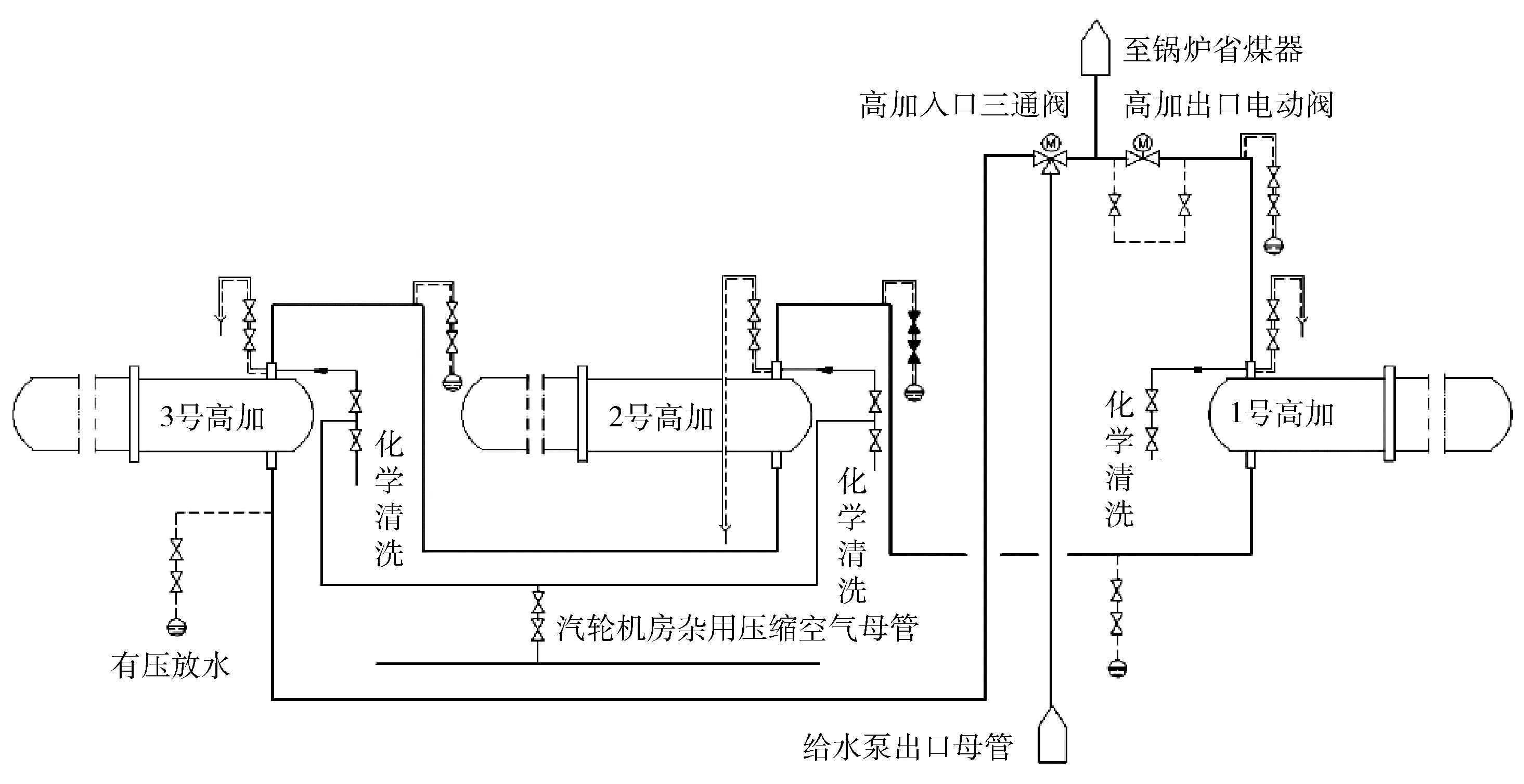

1.1.1 壓縮空氣的接入

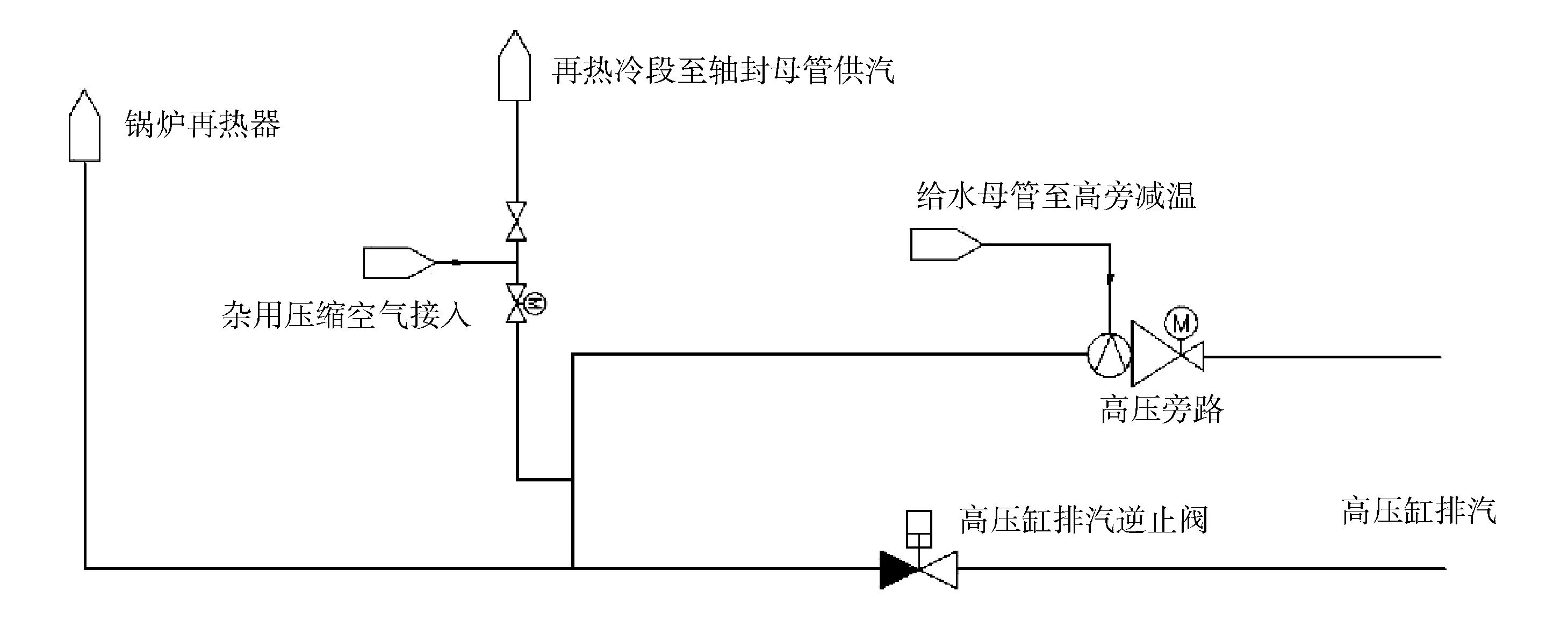

某電廠一期有2臺660 MW燃煤發(fā)電機組,汽輪機為CLN660-24.2/566/566型超臨界、一次中間再熱、三缸四排汽、單軸、雙背壓、凝汽式汽輪機。為縮短轉(zhuǎn)子的冷卻時間,一般采用冷卻空氣對汽輪機通流部分進行快速冷卻[3]。該電廠汽輪機沒有快速冷卻接口,沒有配置快速冷卻裝置及閥門,通過從給水系統(tǒng)、再熱冷段接入電廠自用雜用壓縮空氣(0.6 MPa),依次通過鍋爐受熱面加熱,并通過調(diào)節(jié)鍋爐減溫水來調(diào)節(jié)壓縮空氣溫度,然后分別經(jīng)過汽輪機高、中壓缸的主汽閥、調(diào)節(jié)閥進入汽輪機,調(diào)整高壓及中壓調(diào)節(jié)閥的開度來控制進入汽輪機的空氣量,使汽輪機內(nèi)部各部件金屬溫度下降到允許范圍內(nèi)。過熱器系統(tǒng)壓縮空氣從汽輪機房13.7 m層2號、3號高壓加熱器(簡稱高加)化學清洗管道入口處接入(見圖1),再熱器系統(tǒng)壓縮空氣從再熱冷段供軸封管道上接入(見圖2)。

圖1 壓縮空氣接入過熱器系統(tǒng)示意圖

圖2 壓縮空氣接入再熱器系統(tǒng)示意圖

1.1.2 快速冷卻的準備

(1)機組滑參數(shù)停機后,開啟除氧器放水至鍋爐疏水擴容器,開啟給水泵出口母管放水閥、排空氣門,泄壓放水,高加系統(tǒng)水側(cè)保持主路運行。維持循環(huán)水系統(tǒng)、凝結(jié)水系統(tǒng)、軸封系統(tǒng)以及真空系統(tǒng)運行,開啟機組高壓、低壓旁路系統(tǒng),對主、再熱蒸汽系統(tǒng)進行降壓,控制壓降速度小于0.3 MPa/min。待機組主蒸汽壓力降至0.8~1.0 MPa后,鍋爐帶壓放水,主蒸汽壓力到0時開啟鍋爐各部分排空氣閥,對鍋爐受熱面進行余熱烘干,余熱烘干進行2 h后,關閉爐側(cè)放水閥及排空氣閥。

(2)鍋爐泄壓完成后,破壞凝汽器真空,停真空泵,真空度到0后停止軸封系統(tǒng)運行,并開啟各低壓缸人孔門。依次開啟主給水電動旁路閥及其前、后電動閥,關閉高加給水系統(tǒng)放水閥、排空氣閥,緩慢開啟壓縮空氣至過熱器、再熱器系統(tǒng)進氣手動閥,向鍋爐省煤器及低溫再熱器通入壓縮空氣,并開啟鍋爐一、二級減溫水調(diào)節(jié)閥開度調(diào)節(jié)鍋爐出口壓縮空氣溫度,開啟主蒸汽管道及再熱蒸汽管道疏水閥,監(jiān)視主蒸汽、再熱蒸汽的升溫情況。

1.1.3 快速冷卻的控制

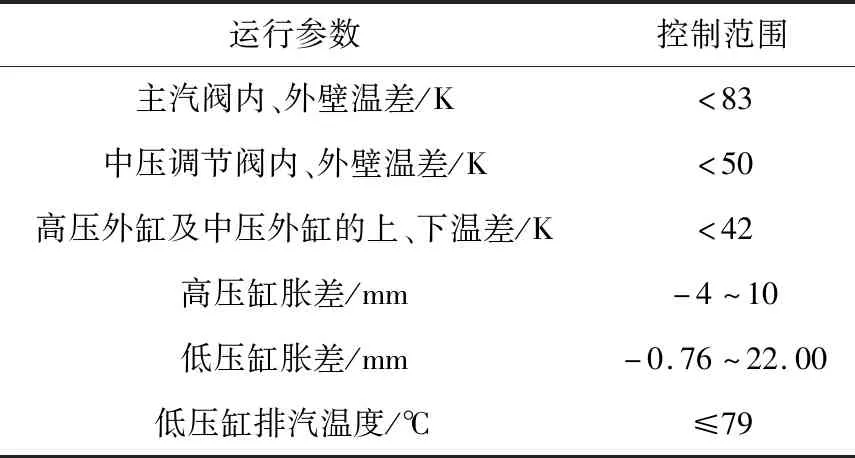

待高壓主汽閥前疏水門后的溫度達到比調(diào)節(jié)級溫度低30~50 K且不再下降時,進行強制邏輯(真空低、主燃料跳閘、發(fā)電機保護動作停機),汽輪機掛閘,檢查高壓調(diào)節(jié)閥及中壓主汽閥全開,打開高壓缸通風排放閥,手動稍開啟高壓主汽閥(1%開度)及中壓調(diào)節(jié)閥(1%開度)通入高溫壓縮空氣對高、中壓缸強制快速冷卻。壓縮空氣進入汽輪機后通過低壓缸及凝汽器,從大氣釋放閥及人孔門排出。滿足旁路投入條件后,投入低壓旁路,開啟再熱冷段壓縮空氣進氣閥。緩慢進行進氣調(diào)整,控制再熱器壓力不超過0.2 MPa,注意監(jiān)視爐膛再熱器各受熱面的溫降速度不得大于165 K/h,否則應適當降低壓縮空氣流量。加強對機組汽缸溫度的監(jiān)視,嚴格控制缸體、法蘭金屬溫降速度不大于6 K/h,低壓缸脹差曲線平滑無突變,并嚴格控制汽輪機各主要參數(shù)(見表1)。

表1 汽輪機快速冷卻各主要參數(shù)控制

當高壓缸調(diào)節(jié)級金屬溫度、中壓缸進氣區(qū)金屬溫度達到100 ℃以下且無明顯回升時,機組打閘,停止快速冷卻。為保證汽缸和轉(zhuǎn)子均勻冷卻,至少應再連續(xù)盤車2 h以上至汽缸溫度穩(wěn)定,方可停止盤車運行。

1.2 強制快速冷卻的效果

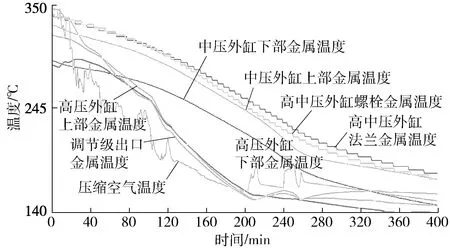

汽輪機快速冷卻的效果主要看金屬熱應力大小及各部分膨脹或收縮是否均勻,在冷卻過程中,只要控制得當,機組的膨脹和脹差不會有太大的變化,對機組安全不構(gòu)成威脅。該機組采用高溫空氣強制快速冷卻,冷空氣進入鍋爐各受熱面逐步加熱,在進入汽輪機高、中壓缸時,空氣溫度與汽缸溫度接近,將汽輪機受到的熱沖擊控制到最小,同時通過高壓主汽閥和中壓調(diào)節(jié)閥開度控制進入汽輪機的空氣量,汽輪機汽缸溫度的溫降速度平均可以達到4.7 K/h,大大縮短了機組的冷卻時間,達到了快速冷卻的效果。該電廠660 MW機組汽輪機投入強制快速冷卻時,壓縮空氣溫度與汽缸溫度基本匹配,汽缸溫度均勻、穩(wěn)定下降且無突變,各部分溫度動態(tài)曲線見圖3。

圖3 強制快速冷卻各部分溫度動態(tài)曲線

2 強制快速冷卻的注意事項

(1)汽輪機停機后的強制快速冷卻應特別注意防止大軸彎曲,同時不應增加汽輪機壽命損耗。當用空氣對汽輪機進行強制快速冷卻時,應防止熱應力局部過大和熱應力集中,防止運行中積水或零部件脫落進入管道設備中[4]。

(2)加強對盤車裝置電流、轉(zhuǎn)子偏心的監(jiān)視,汽輪機快速冷卻過程中,應保持盤車連續(xù)運行,嚴禁在轉(zhuǎn)子靜止的時候進行強制快速冷卻。

(3)加強對軸向位移、汽輪機膨脹、高低壓缸脹差等重要參數(shù)的監(jiān)視與控制,按照有關規(guī)定按時記錄相關參數(shù),發(fā)現(xiàn)異常或者超限應立即打閘,停止快速冷卻。

(4)汽輪機進行快速冷卻期間,嚴格控制汽輪機調(diào)節(jié)級出口金屬溫度與壓縮空氣進氣溫度之差不超過100 K,調(diào)節(jié)級出口金屬溫度在300 ℃以上時,金屬溫度與進氣溫度差應小于50 K。

(5)汽缸溫度下降過程中,嚴密監(jiān)視調(diào)節(jié)級出口、高中壓外缸螺栓、高中壓外缸法蘭等各部金屬的溫降速度不大于6 K/h,控制高壓缸及中壓缸的上下部位金屬溫差不超過42 K、內(nèi)外壁溫差不超過28 K,發(fā)現(xiàn)異常或超限應立即打閘,停止快速冷卻。

(6)調(diào)節(jié)鍋爐減溫水,調(diào)節(jié)高壓缸進氣溫度,若中壓缸進氣溫度達不到要求,可以手動稍開高壓旁路調(diào)節(jié)閥來調(diào)節(jié)溫度正常,并調(diào)節(jié)高壓主汽閥和中壓調(diào)節(jié)閥開度,盡量保證高壓缸和中壓缸壁溫降低速度相同。

(7)汽輪機快速冷卻過程中,嚴密監(jiān)視低壓缸排汽溫度,若低壓缸排汽溫度大于121 ℃且無法控制時,應立即打閘,停止快速冷卻。

3 結(jié)語

快速冷卻技術在火力發(fā)電廠汽輪機上的合理應用,可以加快機組的冷卻速度,大幅減少機組計劃檢修或者故障消除的等待時間,加快檢修進度、縮短檢修工期,提高機組的可用率。采用高溫空氣強制快速冷卻,不須要增加空氣快冷裝置,并且不須要修改汽輪機數(shù)字電液控制系統(tǒng)及高、低壓旁路原控制內(nèi)核程序,溫降速度全程可控;同時利用高溫壓縮空氣進行汽輪機強制快速冷卻,保證進氣溫度與金屬溫度相匹配,避免對轉(zhuǎn)子、汽缸產(chǎn)生較大的熱沖擊,避免局部熱應力過大和應力集中,不增加汽輪機壽命損耗,實現(xiàn)汽輪機快速、安全冷卻,具備良好的經(jīng)濟效益和社會效益,應用前景較為廣闊。