陶瓷色料生產過程的工藝控制

李傳猛 范良成 黃玉葉

(江蘇拜富科技有限公司 江蘇 宜興 214221)

前言

陶瓷生產離不開色釉料的裝飾,色釉料裝飾又離不開色料。按照用途色料一般可分為以下8類:

1)坯用色料,即按照一定的比例加入到陶瓷坯體中著色的色料。

2)釉用色料,即按照一定的比例加入到釉料中著色的色料。

3)手彩色料,即用于手工彩繪或花紙印刷用的色料。

4)噴墨色料,即用于陶瓷噴墨打印墨水用的色料。

5)釉上色料,即用于燒成后陶瓷釉面裝飾用的色料。

6)釉中色料,即用于燒成后陶瓷釉面二次裝飾,通過二次燒成色料和釉料融為一體的色料。

7)釉下色料,即用于在陶瓷坯體尚未施釉前進行裝飾用的色料。

8)其它色料,即用于特殊用途的色料。

以上無論哪種色料都要經過一系列的加工過程,才能達到用戶最終需要的產品,而如何才能達到用戶需要的產品,生產工藝過程控制就顯得尤為重要,稍不注意就會偏離發色要求,為此筆者根據多年色料生產經驗,對生產加工過程中的控制要點歸納如下。

1 色料的生產工藝流程及工藝控制要點

1.1 色料的生產工藝流程圖

配料→生料球磨(混料)→細度檢測→出料→脫水(壓濾)→烘干→生料打粉→裝窯→燒成→出窯→熟料球磨→細度檢測→出球磨筒→脫水(壓濾)→熟料烘干→熟料打粉→單混料→總混料→發色檢驗→調色混料→篩分、檢驗、包裝、入庫。

1.2 各工序工藝控制要點

1.2.1 配料工序

原材料進廠后嚴格按照程序進行品管,和標樣做平行試驗,判斷原材料是否合格,合格的原材料方可投料生產,不合格原材料不準入庫和投料。如果原材料和以往批次有較大差異,就會導致后期生產的產品品質和以往有差異,所以原材料的進廠關必須嚴格把控。合格的原材料經過技術人員按照配方進行精心配制,再經過生產管理人員核對一切無誤后,方可進入下道工序。

1.2.2 生料球磨(混料)工序

對于細度和發色要求非常嚴格的產品,生料的加水球磨工序是必不可少的,而對于原材料細度已經達到燒成要求,用球磨機干球磨或用混料機可以混合均勻的物料不必用濕法球磨工藝,可以減少后期烘干成本。濕法球磨的色料對料、研磨介質(球石)、水配比都有嚴格要求,實際要根據物料特性和生產經驗進行調整,一般以1∶1.6~2∶0.4~1較為理想,否則會嚴重影響球磨效率。球石一般用天然鵝卵石,也有用氧化鋁球石的,球石大小以直徑3~5 cm為宜,且大中小比例20%∶30%∶50%球磨效率相對較高。加水多少在球石大小及比例不變的情況下對球磨效率影響極大,加水太少,料漿就會很粘稠,則球石與球石之間的物料摩擦阻力增大,很難使物料磨細,但如果水加的過多,色漿料太稀,則球石表面很難掛住色料,只有球石與球石的相互碰撞與摩擦,而色料很難研磨到,最終導致色料很難磨細,有的甚至磨再長時間都無法達到細度要求,同時球磨時間過長,最終會導致球石磨損增加,嚴重影響色料配方組成,影響色料的發色。所以在色料生產過程中嚴格控制料球水的比例至關重要。

1.2.3 細度檢測工序

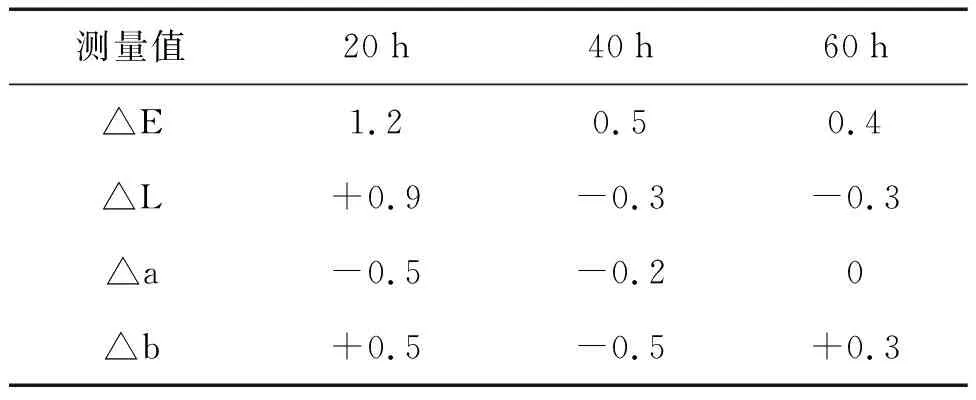

按照以往經驗,球磨到規定的時間后就要對球磨好的生料色料細度進行檢測,一般生料細度要求325目篩余小于0.5%~1%即可。只有達到細度要求,色料的發色才能正常和穩定,太粗太細對發色都有不同程度的影響,經過實際跟蹤測定,比如鈷藍生料在料球水比例相同的情況下,球磨20 h、球磨40 h和球磨60 h,燒成后的發色分別同發色最好的標樣發色進行對比,結果見表1。

表1 發色對比

備注:L值:表示顏色的明度值,(黑度、白度);a值:表示顏色的紅值、綠值;b值:表示顏色的藍值、黃值;E值:表示顏色總色差;△值:表示同標樣的差異。

從表1可以看出,球磨20 h的發色明顯較差,球磨40 h的在正常的范圍內,而60 h的雖然△E值僅為0.4,但△b的藍值為正值,顏色偏綠,同時球磨時間太長,加工電費明顯增加,大大增加生產成本,是不符合國家節能減排政策,所以選擇恰當合適的球磨時間,是色料加工企業生產管理和技術人員在產品開發和應用中應當研究的內容。

1.2.4 出料工序

細度檢測達標后,即可將色料料漿出到專用桶中沉淀,注意出筒時要過80目篩,以篩去未磨細的物料及細小的碎球石,以防后期打粉損壞打粉機。

1.2.5 脫水或壓濾工序

為降低烘干成本,需將沉淀好的漿料,用皮管抽取上面沉淀的清水,然后將抽水后的漿料進一步用離心式脫水機脫水,對于批量較大的物料可以用壓濾機進行壓濾。此時需要說明的是,對于配料中添加可溶于水的礦化劑料漿是不用脫水的,因為一旦脫水就會改變物料的配方結構,最終會影響煅燒溫度和發色。

1.2.6 烘干工序

將脫水或壓濾過的物料轉移到專門用于烘干的烘箱進行烘干。

1.2.7 生料打粉工序

將烘干后的塊狀物料用打粉機粉碎,以便物料在匣缽中受熱均勻,高溫物化反應充分,更好地發色。

1.2.8 裝窯工序

在每個窯車上擺好底腳磚,注意要避開排煙孔和吸火孔,根據每窯核定裝載量和以往裝載的經驗,確定每只匣缽的裝載量,然后將打粉后的物料裝入匣缽中,特殊產品燒成會出現中間夾生或燒不透的現象,要通過在每只裝好料的匣缽中間掏一個坑,目的是讓中間物料更加受熱均勻,有時是通過適當提高煅燒溫度或延長保溫時間來解決燒不透的問題。有的產品比如鈦黃,為了減少黑心現象,選用的匣缽上口要帶開口的,便于充分反應。裝好的窯車要保證中間垂直,兩邊向中間稍微傾斜,以防燒成時匣缽向外傾斜引發倒窯事故。裝完窯車,在需要測溫的位置放入測溫環或三角錐,已校對表溫和實際燒成溫度的溫差,為以后燒成奠定基礎。裝完窯車后將窯車推進梭式窯內,關上窯門。

1.2.9 燒成工序

因每窯色料的產品價值相當貴重,為確保每窯產品都能100%合格,防止不合格品的發生,一般都要事先對此批生料用小型的實驗窯或電窯先進行試燒,根據試燒產品的發色,對產品的標準燒成曲線進行微調,最終確定大窯的燒成曲線。

將煙道閘門落到底后,在此基礎上抬起一格或兩格,確保點火時保證窯內微負壓,負壓太大容易熄火,太小點不著火,打開燃氣閥門,調整壓力,開始壓力不要太大,一般0.02 MPa,然后按照順序一一將每個火槍點著,通過觀火孔檢查每個火槍都是否點著。一切正常后,緊閉窯門,每半小時加壓一次,升閘板一格,每次加壓0.005 MPa,升閘板以窯內微負壓為標準,窯內負壓太大會浪費燃氣,太小窯內氣氛偏還原,不利于物料揮發和化學反應,快接近最高燒成溫度時,停止加壓和升降閘板;到達最高燒成溫度時,開始保溫,保溫是色料燒成的關鍵,一方面可以減少窯內溫差,保證窯內上、下、左、右、前、后溫度均勻,使物料反應更充分,發色更加鮮艷。保溫時間的長短一般以燒成產品的數量和燒成溫度而定,通常不會低于4~5 h。保溫結束后松開減壓閥,關閉燃氣總閥,逐個關閉每個火槍。窯爐開始自然冷卻。待窯溫降低到500 ℃以下,即可打開梭式窯大門加速自然冷卻,為出窯創造好的操作環境。

1.2.10 出窯工序

將窯車從梭式窯內拉出到外面的接車上,將窯車匣缽內的物料出到專用料斗中,出窯過程中要注意觀察物料的燒成狀態,是否有差異,如果有差異要及時停止,查出差異原因,為下次燒成積累經驗。

1.2.11

熟料球磨、細度檢測、熟料出筒、熟料脫水(壓濾)、烘干、熟料打粉這幾道工序同前述的生料加工工序基本一致,不再贅述。

1.2.12 單混料工序

對于批量較大,一臺混料機無法一次完成全部物料的時候,需要分筒單獨混料,確保每一筒混出來的產品顏色一致。

1.2.13 總混料工序

為確保批量大的物料一批顏色一致,就需要對單混的每一筒料按照質量比進行總混料。

1.2.14 發色檢驗

對于總混的產品需要取樣,同標準樣品做平行試驗,對比發色,如果△E≤1,△L、△a、△b≤±0.6,則判定此批產品合格,可以直接篩分包裝入庫,如果不在前述范圍內則需要對此產品進行調色處理。

1.2.15 調色混料工序

對于發色不在檢驗標準范圍內的產品,需要進行調色混料,此道工序技術含量高,是技術人員經過無數次調色積累的經驗。先從小樣實驗開始,然后擴大到中樣,最后才可以對此批產品進行總調色,直到此批產品發色達到標準為止。

1.2.16 篩分、檢驗、包裝、入庫工序

調色混料結束后即可送樣到品管部進行最終檢驗,合格即可進行篩分包裝入庫。篩分目的是經過震動篩篩分去除后期生產過程中帶進去的雜質。

2 結語

陶瓷色料生產過程復雜、工序多,每道工序都有嚴格的工藝要求,有一道不好控制就會影響最終產品的發色和產品質量,為此嚴格加強對各道工序的工藝控制是做好色料的關鍵。