垂直升降貨柜在物資倉儲管理中的應用

王星,王彤,曹晏卿,金禹,王一丹,周超

垂直升降貨柜在物資倉儲管理中的應用

王星1,王彤1,曹晏卿1,金禹1,王一丹1,周超2

(1.中國空間技術研究院宇航物資保障事業部,北京 100094;2.中國航天系統科學與工程研究院,北京 100048)

自動化立體倉儲系統在現代化生產管理系統中占有非常重要的地位,垂直升降貨位作為自動化立體倉儲系統的重要設備,已經廣泛應用于航空航天、機械、石化、醫藥、電子、銀行等行業。為有效發揮垂直升降貨柜的優勢,結合垂直升降貨柜的特點,在現有倉儲業務管理系統的基礎上,對垂直升降貨柜應用系統進行了二次開發,通過條碼使用、可視化設計以及與倉儲業務管理系統的集成,實現了倉儲業務自動化操作和一體化管理,提升了倉儲管理信息化水平。

倉儲管理;垂直升降貨柜;一體化管理;系統管理

1 引言

倉儲管理作為物資保障的重要一環,直接影響著整個物資保障工作的順利進行。傳統的倉儲管理采用普通貨柜和貨架作為物資存儲設備,通過倉儲業務系統實現物資出入庫和庫存信息的管理,由于業務系統與存儲設備無法聯動,在庫房現場操作人員大多將紙質單據作為操作依據,通過手工記錄實物卡片和人工比對物資信息,倉儲管理存在管理方法落后、作業效率低、勞動強度大、庫房空間利用率低等問題,影響了物資保障工作的順利開展。為進一步提升倉儲工作效率和管理水平,采用垂直升降貨柜替代原有普通倉儲設備,結合垂直升降貨柜的特點對其控制軟件進行二次開發,并與現有的倉儲業務系統進行集成,通過條碼的使用和可視化設計,實現了倉儲數據的自動比對和傳遞、物資出入庫和盤點的自動化操作、倉儲業務系統和設備的一體化管理,倉儲管理信息化水平和存儲能力得到極大提升。

2 垂直升降貨柜

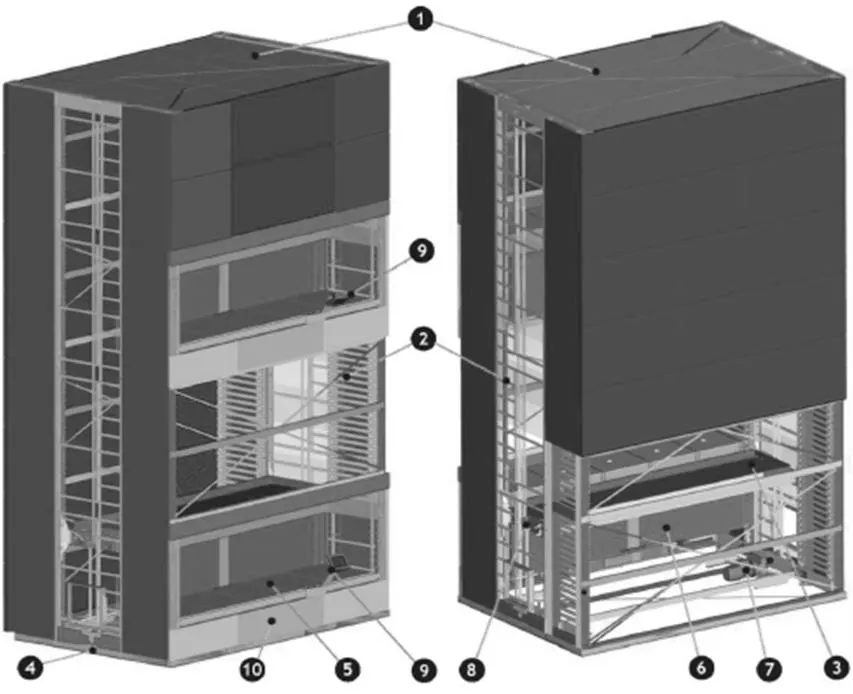

垂直升降貨柜作為現代化的倉儲設備,是由電腦控制的自動存取貨物的倉儲設備,自20世紀90年代初期開始在國內應用,并在近幾年得到一定發展。該貨柜以托盤為存儲單元,通過升降車上下和水平運行使托盤在貨柜內部某貨位和取貨口之間移動,實現將存放貨物的托盤取出或者送到柜體內合適的貨位,在升降運動中,采用雙采樣比對配合物理定位方式,精度較高,水平運行采用感應開關控制,以達到機構的運作要求。儲存貨物時,入口處設有自動測高裝置,檢測所存物品的高度,自動、合理地安排柜體內存儲空間,具有對內部貨位空間優化管理的功能,空間利用率較高,設備全封閉,不僅使存儲貨物更加安全,同時也可有效避免灰塵堆積。它在取送貨物過程中只操作指定的托盤,其他貨位上的托盤不運動,功耗相對較低,運行時能自動優化路徑和尋找最佳存儲位置,真正實現“物到人”的智能化管理,其自動化操作使存取物品方便,存取速度快,大大節省了時間,降低了勞動強度,提高了生產效率,其還具有手動、單機自動和聯網自動操作方式,管理監控系統可與用戶管理系統集成,實現對庫存的實時監控,實現倉儲的智能化管理。垂直升降貨柜如圖1所示。

1—機頂;2—模塊化結構;3—托盤;4—機座;5—出口(揀貨區); 6—自動門;7—立軸驅動(升降);8—升降機;9—控制面板(Copilot);10—電氣控制面板。

圖1 垂直升降貨柜示意圖

3 垂直升降貨柜軟件系統設計

垂直升降貨柜廠家提供了三種與外部軟件的通信方式:標準版(Standard)、驅動版(Driver)和直接控制版(Link),三種通信方式的優缺點如表1所示。

表1 垂直升降貨柜三種通信方式對比

標準版(Standard)驅動版(Driver)直接控制版(Link) 優點管理軟件只需要與標準版軟件通訊,由標準版軟件實現對貨柜的控制,當貨柜出現故障的時候可以由標準版軟件進行控制和維護驅動版軟件只作為管理軟件與貨柜實現通訊接口,不對管理軟件的業務流程進行過多的干預管理軟件可以實現直接控制貨柜的出入庫動作,操作較為實時,效率較高。可以按照用戶的管理要求和使用習慣進行開發 缺點標準版軟件對于貨柜和出入庫操作的控制切入較深,管理軟件的自主功能需要符合標準版軟件的要求,可能導致管理軟件與實際業務結合不夠緊密,不能很好地滿足用戶的需求,貨柜的主要通過標準版軟件進行操作無法像標準版那樣對貨柜進行精細化控制,不能控制任務執行的具體權限;不能及時記錄庫存信息、貨位狀態(圖形化展示信息不準確);無法支持部分業務場景(例如盤點盤盈時無法記錄物資信息);業務異常時,需要登陸WMS軟件進行處理;CE屏幕只能顯示少量信息,且貨柜廠家不提供定制開發Link所能提供的功能較為單一,只有出庫和入庫,中間不做控制。除托盤出入操作指令執行外,其余均需要用戶單位組織定制開發

根據目前倉儲管理的實際情況,垂直升降貨柜軟件系統采用Link通信方式進行二次開發,基于標準的三層架構設計理念,結合SZ-BPM中間件提供的系統二次開發環境。表現層使用中間件提供的表單引擎工具,業務邏輯層使用中間件提供的商業邏輯觸發器接口和業務服務接口開發框架。垂直升降貨柜軟件系統架構如圖2所示。

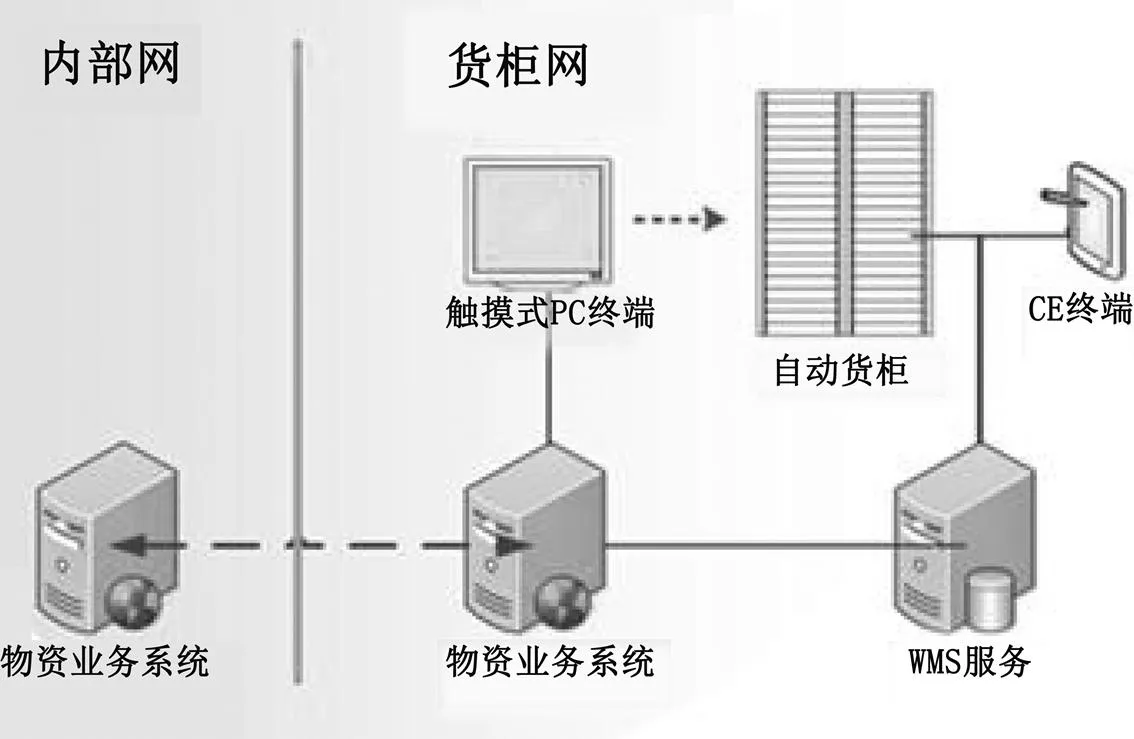

4 垂直升降貨柜軟件系統部署模式

根據單位保密安全要求,目前垂直升降貨柜不能與單位內部網的倉儲業務管理系統進行直接連接,經過論證采取了兩網并行的方式實現對垂直升降貨柜的控制:將垂直升降貨柜單獨搭建貨柜網,部署垂直升降貨柜二次開發軟件,實現對垂直升降貨柜的實時控制;倉儲業務管理系統在單位內部網運行,根據垂直升降貨柜的使用特點對倉儲管理系統進行適應性改造。

貨柜網和內部網進行物理隔離,兩網通過二維碼或者刻錄光盤進行信息交互,既不改變現有人員的操作習慣,又能實現對垂直升降貨柜的控制。系統部署如圖3所示。

圖3 垂直升降貨柜軟件系統部署示意圖

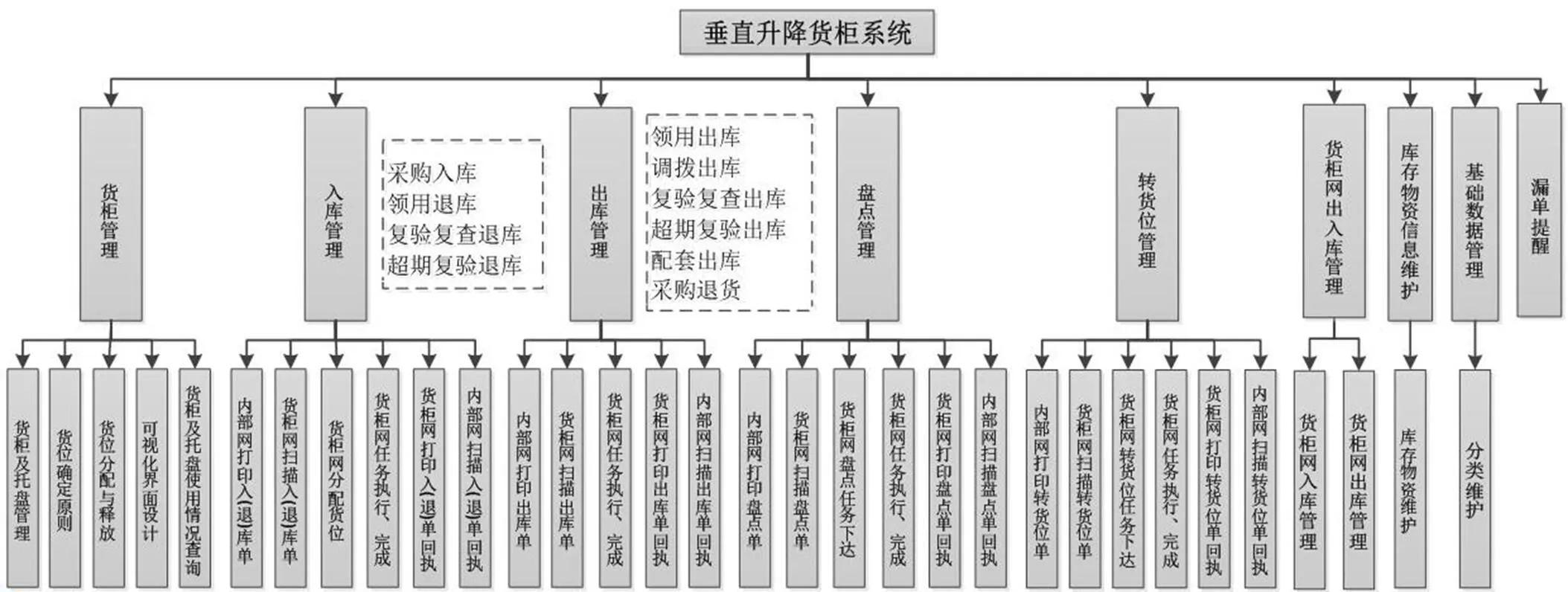

5 垂直升降貨柜軟件系統建設內容

垂直升降貨柜二次開發軟件系統主要建設內容包括貨柜管理、入庫管理(采購入庫、領用退庫、復驗復查退庫、超期復驗退庫)、出庫管理(領用出庫、調撥出庫、復驗復查出庫、超期復驗出庫、配套出庫、采購退貨)、盤點管理、轉貨位管理、貨柜網入出庫管理、庫存物資信息維護、基礎數據管理和漏單提醒功能。其主要功能如圖4所示。

5.1 貨柜管理

貨柜管理主要包括貨柜及托盤管理、貨位確定原則、貨位分配與釋放、可視化界面設計以及貨柜及托盤使用情況展示。

貨柜及托盤管理,即為根據實際使用情況,對貨柜及托盤進行分類管理:①針對包裝尺寸固定或相似的某類物資,將其與托盤或貨柜進行關聯,托盤和貨柜的關聯如表2和表3所示,確定貨位尺寸,在入庫分配貨位時,系統將限定該類物資將在與其關聯的貨柜內托盤區域按照確定的貨位尺寸進行貨位分配。②針對包裝尺寸無規律的物資,系統不做關聯,在入庫時根據實際包裝尺寸進行貨位分配。貨柜及托盤還具有鎖定、指定用戶等功能,所有的貨柜和托盤均由系統統一管理。

圖4 垂直升降貨柜二次開發軟件系統功能

表2 托盤關聯列表

序號類型描述 1托盤狀態顯示托盤的使用情況,系統根據托盤使用情況計算出使用率百分比,并以圖形顯示 2托盤屬性對于包裝尺寸固定或相似的某類物資,將其與托盤建立關聯關系,確定貨位尺寸大小,在入庫分配貨位時,系統將限定該類物資將在與其關聯區域內托盤按照確定的貨位尺寸進行貨位分配。根據目前存放的物資的實際情況,建立了常用的20類關聯關系,并對托盤進行了設定,針對包裝尺寸無規律的物資,系統不做關聯,在入庫時根據實際包裝尺寸進行貨位分配 3托盤限用設定托盤只能允許特定用戶使用,系統采用用戶權限控制,該用戶登錄系統時托盤顯示可使用狀態,其他用戶登錄時不能使用托盤 4是否可用設定本托盤是否可用

表3 貨柜關聯列表

序號類型描述 1貨柜狀態顯示貨柜的使用情況,系統根據貨柜中所有托盤使用情況計算出使用率百分比,并以圖形顯示 2托盤數量設定貨柜中托盤的數量 3貨柜屬性根據物資存放數量以及托盤關聯關系等因素建立托盤和貨柜的關聯 4貨柜位置標識貨柜在庫區的具體位置,用于執行任務時計算最佳路徑 5貨柜所屬區域標識貨柜所屬區域,用于貨柜區域管理 6是否可用設定本貨柜是否可用,設置為不可用貨柜內的托盤均不可用

貨位確定原則:對于設定關聯關系的托盤,根據對應的物資包裝尺寸確定貨位大小,以此貨位尺寸作為標準貨位在關聯托盤上進行貨位確定;對于不設定關聯關系的托盤,根據物資實際包裝尺寸采用自定義方式進行貨位確定,目前系統支持常用貨位法、手動輸入法和鼠標拖拽法三種方式進行自定義確定貨位。

上述兩種貨位確定原則對比如表4所示,效果對比如圖5所示。

表4 貨位確定原則對比

方式標準貨位自定義貨位 確定方式根據物資的包裝屬性確定貨位尺寸,以此為貨位確定原則,并將該類物資與托盤進行關聯根據物資的實際尺寸進行貨位確定(常用貨位法、手動輸入法、鼠標拖拽法) 優點擺放整齊,空間利用率高靈活方便 缺點貨位相對固定,不夠靈活擺放比較凌亂,最后的小空間無法利用

(a)標準貨位效果圖

(b)自定義貨位效果圖

圖5 兩種貨位確定原則效果圖

貨位分配與釋放:系統根據貨位確定原則在入庫時自動分配貨位,改變之前人工手動編輯方式,整個分配過程由系統通過優化算法自動完成,快速高效,避免了人為錯誤。

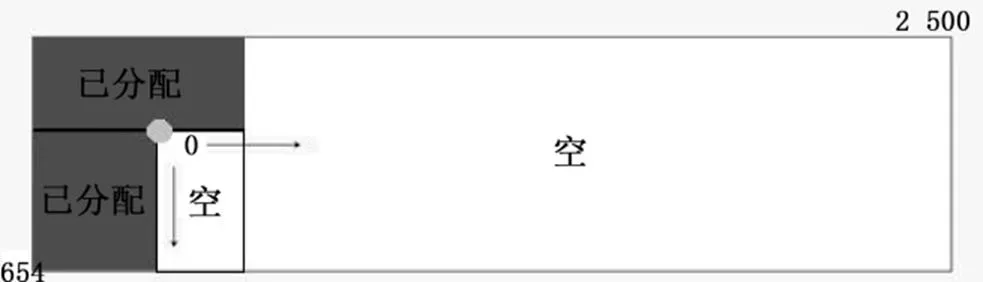

貨位分配根據貨位確定原則的不同有兩種分配原則:①標準貨位入庫。采用標準貨位入庫時,貨位分配按照一定的規則(從上到下或從左到右)將托盤上的貨位依次分配,依據標準貨位的尺寸對托盤上貨位進行編號,例如貨位號0101001(1#貨柜1#托盤的001號貨位)。②自定義貨位入庫。采用自定義貨位入庫時,貨位分配方法為將托盤左上角定義為坐標原點,向右定義為橫坐標,向下定義為縱坐標,如圖6所示。

圖6 自定義貨位計算方法(單位:mm)

獲取物資的實際包裝尺寸大小,根據入庫的數量確定貨位的大小,優先考慮當前存放物資多的托盤進行存放,即剩余空間小的托盤,系統將會按照先縱坐標方向增長、后橫坐標方向增長的順序進行計算,確定貨位,根據托盤上貨位的使用情況進行依次編號,例如貨位號0202003(2#貨柜2#托盤的003號貨位)。

貨位釋放與整理:出庫時系統自動釋放貨位。對于自定義貨位,當空貨位較多時,可以手工進行貨位整理,用戶可選擇相應的貨位地址進行整理,合并相臨的空貨位,提高貨柜使用率,整理的原則是從右向左、從下向上。

可視化設計:通過圖形化的交互界面引導用戶執行入庫、出庫、盤點、轉貨位和查詢等任務,垂直升降貨柜操作終端能夠顯示在托盤的物品,用戶不用取出托盤就可以較直觀地查詢托盤存放物品的詳細信息,實現了操作過程的可視化。通過條碼的應用實現物資信息的自動記錄、比對和傳遞,提高了效率,節省了人力成本,有效防止了人為造成的錯誤,確保了數據的實時性、準確性,提升了倉儲工作質量。可視化交互界面如圖7所示。

5.2 入庫管理

入庫管理主要包括采購入庫、領用退庫、復驗復查退庫以及超期復驗退庫。操作人員在內網接收采購入庫單(或退庫單)信息并打印帶二維碼的入庫單據,到貨柜網通過掃描二維碼進行數據同步,同步完成后進行貨位的自動分配,同時將入庫任務下達給垂直升降貨柜的操作終端,操作人員在操作終端按照系統提示完成單據掃描、托盤調出、實物信息核對、實物存放、系統確認、托盤調入等入庫動作,完成后打印帶二維碼的入庫反饋單,在內網通過掃描入庫反饋單更新庫存狀態。

5.3 出庫管理

出庫管理主要包括領用出庫、調撥出庫、復驗復查出庫、超期復驗出庫、配套出庫以及采購退貨。在內網打印帶二維碼的出庫單,到貨柜網通過掃描二維碼進行數據同步,同時將出庫任務下達給操作終端,操作人員在操作終端按照系統提示完成單據掃描、托盤調出、信息核對、取實物、系統確認、托盤調入等出庫動作,完成后打印帶二維碼的出庫反饋單,在內網通過掃描出庫反饋單更新庫存狀態。

5.4 盤點管理

在內網新建盤點任務,生成帶二維碼的盤點作業單,到貨柜網進行數據同步,同時將盤點任務下達給操作終端,操作人員在操作終端按照系統提示完成單據掃描、托盤調出、信息核對、托盤調入等盤點動作。完成后打印帶有二維碼的盤點記錄單,并在內網進行掃描形成盤點差異單。

5.5 轉貨位管理

在內網新建轉貨位任務,生成帶二維碼的轉貨位作業單,到貨柜網進行數據同步,同時將轉貨位任務下達給操作終端,操作人員在操作終端按照系統提示完成單據掃描、托盤調出、信息核對、實物貨位位置改變、系統確認、托盤調入等轉貨位動作,完成后打印帶有二維碼的轉貨位記錄單,并在內網進行掃描完成轉貨位庫存更新。

5.6 貨柜網入出庫管理

對于不需要通過內網對垂直升降貨柜進行出入庫操作時,可以通過貨柜網出入庫管理模塊進行出入庫操作,貨柜網出入庫管理模塊具有自動分配貨位、對垂直升降貨柜進行管理與控制的功能。

5.7 庫存物資信息維護

可以對庫存信息進行查看和修改操作。

5.8 漏單提醒

為保證內網和貨柜網數據的一致性,系統設置了漏單提醒功能。

6 與現有倉儲管理系統集成

為與垂直升降貨柜二次開發系統軟件功能匹配,在物資倉儲業務系統中增加了單據條碼的自動生成和貨柜的貨位編號功能,現有的倉儲業務流程保持不變,當需要使用垂直升降貨柜進行物資存儲時,倉儲業務系統在單據上自動生產條碼,條碼采用QR Code二維碼制,條碼內容描述單據關鍵內容,操作人員在貨柜網通過掃描單據條碼將任務同步到貨柜系統軟件,貨柜系統軟件接收任務后按照可視化設計引導操作人員逐步完成倉儲任務,完成任務后給倉儲業務系統反饋結果,確保倉儲業務系統和垂直升降貨柜系統信息一致。通過系統的集成,將倉儲業務系統與垂直升降貨柜進行聯動,實現了倉儲業務一體化管理。

7 結論

本文在垂直升降貨柜控制軟件基礎上進行了二次開發,與現有的倉儲管理系統進行了集成,實現了物資倉儲一體化管理。通過垂直升降貨柜與業務系統的聯動,實現了物資入庫、盤點和出庫的自動化操作。通過條碼的使用,改變了手工記錄實物卡片和人工核對單據信息的操作方式,實現了快速、準確的信息輸入和數據采集,解決了人工輸入速度慢、錯誤率高和數據核對效率低的問題。通過可視化交互界面設計,規范了物資倉儲業務操作過程,提高了工作效率和工作質量。通過該系統在物資庫房的全面部署應用,物資倉儲流程得到優化,物資庫房存儲效率和信息化水平得到極大提高,為后續倉儲智慧管理奠定了一定基礎。

[1]翟怡,趙璐.自動化配料系統在總裝庫房管理中的應用[J].航天器環境工程,2010(6):23-24.

[2]李勝軍. 垂直升降貨柜提升快遞企業入庫效率——以S公司為例[J].物流技術,2014(7):58-60.

[3]馮旭,田雅芳.一種可視化倉儲管理系統的設計與開發[J].物流技術與應用,2016(7):113-114.

[4]馬笑.自動化倉儲系統的經濟性分析[J].物流技術與應用,2016(11):115-117.

[5]蘇誠,許朋剛.智能倉儲系統設計與開發應用[J].機械,2017(10):65-71.

F253.9

A

10.15913/j.cnki.kjycx.2019.13.026

2095-6835(2019)13-0061-05

〔編輯:王霞〕