基于實(shí)時(shí)數(shù)據(jù)庫(kù)的電站鍋爐熱效率在線計(jì)算方法

應(yīng)明良,呂洪坤,茅建波,徐小瓊,張曉龍

(國(guó)網(wǎng)浙江省電力有限公司電力科學(xué)研究院,杭州 310014)

0 引言

鍋爐熱效率是反映鍋爐運(yùn)行經(jīng)濟(jì)性的一項(xiàng)非常重要的技術(shù)經(jīng)濟(jì)指標(biāo)。 鍋爐熱效率在線計(jì)算可為優(yōu)化調(diào)整鍋爐運(yùn)行工況提供詳盡的技術(shù)數(shù)據(jù),并在運(yùn)行過(guò)程中實(shí)時(shí)計(jì)算出鍋爐的正平衡或反平衡效率,及時(shí)了解鍋爐的運(yùn)行狀況及各項(xiàng)損失的大小,對(duì)于提高鍋爐運(yùn)行的經(jīng)濟(jì)性和運(yùn)行調(diào)節(jié)水平具有重要的意義。

根據(jù)鍋爐性能試驗(yàn)標(biāo)準(zhǔn)(國(guó)家標(biāo)準(zhǔn)和美國(guó)標(biāo)準(zhǔn))進(jìn)行鍋爐熱效率計(jì)算時(shí),涉及的參數(shù)繁多且實(shí)時(shí)監(jiān)測(cè)比較困難,在線計(jì)算具有一定的難度[1]。 無(wú)論是采用輸入-輸出熱量法(即正平衡法)或熱損失法(即反平衡法)進(jìn)行計(jì)算時(shí),都需要涉及入爐煤的煤質(zhì)特性,包括煤的工業(yè)分析、元素分析、高位/低位發(fā)熱量等[2-3]。 有些發(fā)電廠安裝了煤質(zhì)在線分析系統(tǒng),測(cè)定煤中的灰分、水分和元素組成,進(jìn)行鍋爐熱效率的在線計(jì)算[4];大多數(shù)發(fā)電廠沒(méi)有安裝煤質(zhì)在線分析系統(tǒng),且發(fā)電廠現(xiàn)場(chǎng)煤質(zhì)分析只有工業(yè)分析,無(wú)法依據(jù)標(biāo)準(zhǔn)進(jìn)行實(shí)時(shí)計(jì)算。 因此,在鍋爐效率在線計(jì)算系統(tǒng)的處理過(guò)程中,往往是將前一工作日的采樣分析結(jié)果作為當(dāng)前燃料的特性處理,并根據(jù)工業(yè)分析結(jié)果進(jìn)行元素分析數(shù)據(jù)的近似推算,這種處理方式必然給在線計(jì)算結(jié)果帶來(lái)一定的誤差[5-7]。 文獻(xiàn)[8]提出不需要入爐煤煤質(zhì)參數(shù)和灰渣可燃物含量進(jìn)行鍋爐反平衡熱效率的計(jì)算,但根據(jù)煙氣成分進(jìn)行固體未完全燃燒熱損失計(jì)算有一定的局限性。

本文提出一種利用機(jī)組實(shí)時(shí)運(yùn)行數(shù)據(jù)進(jìn)行鍋爐熱效率在線計(jì)算的方法。 該方法建立在機(jī)組運(yùn)行監(jiān)控參數(shù)(汽水系統(tǒng)、煙氣參數(shù))的基礎(chǔ)上,利用在線飛灰含碳量測(cè)量裝置數(shù)據(jù),能夠在不進(jìn)行煤質(zhì)測(cè)試的情況下,滿足鍋爐熱效率計(jì)算的要求。

1 實(shí)時(shí)數(shù)據(jù)平臺(tái)簡(jiǎn)介

基于實(shí)時(shí)數(shù)據(jù)平臺(tái)的浙江省電力行業(yè)節(jié)能減排監(jiān)管系統(tǒng)實(shí)現(xiàn)海量實(shí)時(shí)數(shù)據(jù)的自動(dòng)采集、歷史數(shù)據(jù)的壓縮存儲(chǔ)、高效的查詢檢索和統(tǒng)計(jì)分析[9],能夠在線存儲(chǔ)數(shù)百萬(wàn)甚至上千萬(wàn)采集點(diǎn)的數(shù)年歷史數(shù)據(jù),數(shù)據(jù)涵蓋發(fā)電廠的鍋爐、汽機(jī)、環(huán)保等專業(yè),目前數(shù)據(jù)采集分辨率達(dá)到15 s。

該系統(tǒng)實(shí)現(xiàn)了對(duì)在線數(shù)據(jù)的采集、傳輸、處理、計(jì)算、分析、發(fā)布、共享等全過(guò)程的數(shù)字化管理,用戶可根據(jù)數(shù)據(jù)統(tǒng)計(jì)模型和公式建立計(jì)算點(diǎn)[10],由系統(tǒng)自動(dòng)計(jì)算并存儲(chǔ)計(jì)算結(jié)果,實(shí)時(shí)監(jiān)視火力發(fā)電機(jī)組的運(yùn)行能耗、排放等情況,為電力行業(yè)的節(jié)能減排目標(biāo)制定提供決策依據(jù)。

2 鍋爐熱效率計(jì)算模型

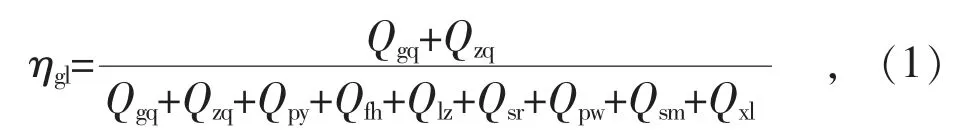

由于無(wú)法獲得鍋爐入爐煤的煤質(zhì)特性實(shí)時(shí)數(shù)據(jù),以鍋爐總輸出熱量代替鍋爐輸入熱量,根據(jù)鍋爐的有效輸出熱量和總輸出熱量計(jì)算鍋爐熱效率:

式中:ηgl為鍋爐熱效率;Qgq為過(guò)熱蒸汽吸收的能量;Qzq為再熱蒸汽吸收的熱量;Qpy為鍋爐熱力邊界出口煙氣輸出的能量;Qfh為鍋爐熱力邊界出口飛灰輸出的能量;Qlz為鍋爐熱力邊界出口爐渣輸出的熱量;Qsr為鍋爐的散熱損失;Qpw為鍋爐排污水輸出的能量;Qsm為磨煤機(jī)排出石子煤輸出的熱量;Qxl為鍋爐側(cè)泄漏汽、水輸出的能量。

2.1 過(guò)熱蒸汽吸收的能量

根據(jù)鍋爐末級(jí)過(guò)熱器出口蒸汽流量、蒸汽壓力和溫度、省煤器入口給水流量測(cè)點(diǎn)之前噴入鍋爐水側(cè)的各級(jí)減溫水流量、省煤器入口給水溫度和壓力、省煤器入口給水流量測(cè)點(diǎn)之前噴入鍋爐水側(cè)的各級(jí)減溫水溫度和壓力的實(shí)時(shí)數(shù)據(jù)進(jìn)行過(guò)熱蒸汽吸收的熱量Qgq的計(jì)算。

式中:i 為當(dāng)前級(jí)數(shù);n 為省煤器入口給水流量測(cè)點(diǎn)之前噴入鍋爐水側(cè)的減溫水級(jí)數(shù);Dgqc為鍋爐末級(jí)過(guò)熱器出口蒸汽流量;Dgiw-i為省煤器入口給水流量測(cè)點(diǎn)之前噴入鍋爐的各級(jí)減溫水流量;hgqc為鍋爐末級(jí)過(guò)熱器出口蒸汽的焓值;hfw為省煤器入口給水的焓值;hgiw-i為省煤器入口給水流量測(cè)點(diǎn)之前噴入鍋爐水側(cè)的各級(jí)減溫水的焓值。

2.2 再熱蒸汽吸收的熱量

根據(jù)再熱器進(jìn)口的蒸汽流量、再熱器水側(cè)噴入的減溫水量、再熱器出口蒸汽壓力和溫度、再熱器進(jìn)口蒸汽壓力和溫度,以及再熱器減溫水的壓力和溫度的實(shí)時(shí)數(shù)據(jù),進(jìn)行再熱蒸汽吸收的熱量Qzq的計(jì)算。

式中:Dzqj為再熱器進(jìn)口的蒸汽流量;Dzjw為再熱器水側(cè)噴入的減溫水流量;hzqc,hzqj分別為再熱器出口、進(jìn)口蒸汽的焓值;hzjw為再熱器減溫水的焓值。

2.3 鍋爐熱力邊界出口煙氣輸出的能量

鍋爐熱力邊界出口煙氣輸出能量的計(jì)算公式為:

鍋爐熱力邊界出口的煙氣量Vpy可根據(jù)CEMS(煙氣自動(dòng)監(jiān)控系統(tǒng))數(shù)據(jù)(包括排放口煙氣流量、煙氣含氧量等)以及鍋爐熱力邊界出口處的煙氣含氧量進(jìn)行相應(yīng)計(jì)算得出。

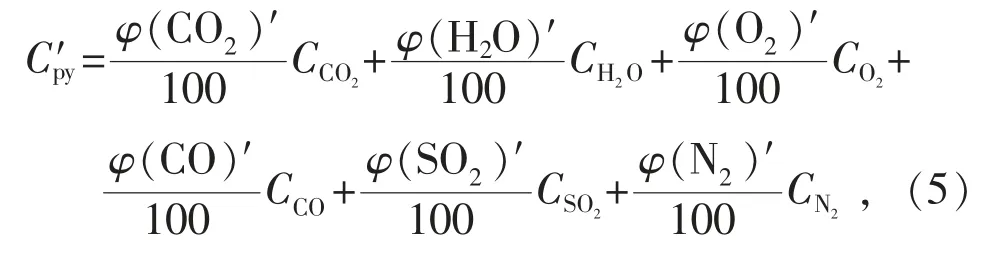

式中:CCO2,CH2O,CO2,CCO,CSO2,CN2分別為CO2,H2O,O2,CO,SO2,N2從t0到tpy的平均定壓比熱;φ(Xi)′為扣除吹灰蒸汽對(duì)尾部煙氣稀釋影響之后煙氣中氣體Xi(i=1,2,3,4,5,6)的體積分?jǐn)?shù),X1—X6分別代表CO2,O2,CO,SO2,N2,H2O。

式中:φ(Xi)為鍋爐熱力邊界出口煙氣中氣體Xi的體積分?jǐn)?shù)。

基于目前國(guó)家對(duì)溫室氣體排放量控制的要求,可以在機(jī)組排放口加裝CO2濃度測(cè)量元件,然后進(jìn)行鍋爐熱力邊界出口煙氣CO2含量的計(jì)算。 另外,根據(jù)ASME(美國(guó)機(jī)械工程師協(xié)會(huì))標(biāo)準(zhǔn)關(guān)于CO2含量計(jì)算方法可知,同一煤種在灰渣含碳量不變的情況下,鍋爐熱力邊界出口煙氣CO2含量與氧量基本成線性關(guān)系,故可根據(jù)燃煤情況推導(dǎo)出鍋爐熱力邊界出口煙氣CO2含量與氧量的擬合公式,根據(jù)氧量進(jìn)行CO2含量的計(jì)算。

鍋爐熱力邊界出口煙氣水分含量可由鍋爐煙氣脫硝裝置進(jìn)/出口煙氣含氧量(干態(tài))、省煤器出口/空氣預(yù)熱器進(jìn)口煙氣含氧量(濕態(tài))進(jìn)行計(jì)算。

鍋爐未完全燃燒產(chǎn)生的CO 濃度一般很小,可忽略不計(jì)。 但如果在脫硝反應(yīng)器進(jìn)/出口或煙囪排放口等煙道處安裝的CEMS(煙氣在線監(jiān)測(cè)系統(tǒng))中有CO 濃度測(cè)量元件,由于CO 含量受漏風(fēng)的影響比氧量要小得多[11],則可以根據(jù)CO 含量測(cè)量值進(jìn)行鍋爐熱力邊界出口煙氣CO 含量的計(jì)算。

對(duì)于吹灰蒸汽流量,可安裝相關(guān)裝置進(jìn)行測(cè)量,也可根據(jù)省煤器入口給水流量、鍋爐末級(jí)過(guò)熱器出口蒸汽流量、省煤器入口給水流量測(cè)點(diǎn)之前噴入鍋爐水側(cè)的各級(jí)減溫水流量進(jìn)行計(jì)算。

2.4 鍋爐熱力邊界出口飛灰、爐渣輸出的熱量

根據(jù)鍋爐熱力邊界出口煙氣中的飛灰濃度、鍋爐熱力邊界出口煙氣溫度、鍋爐熱力邊界出口煙氣中飛灰可燃物含量等實(shí)時(shí)數(shù)據(jù)進(jìn)行鍋爐熱力邊界出口飛灰和爐渣輸出熱量的計(jì)算。

式中:μ(ash)為鍋爐熱力邊界出口煙氣中的飛灰質(zhì)量濃度;hfh為鍋爐熱力邊界出口煙氣中飛灰熱焓值;hfh0為磨煤機(jī)入口原煤溫度條件下的飛灰熱焓值;a 為鍋爐熱力邊界出口飛灰與爐渣的質(zhì)量比,對(duì)于固態(tài)排渣煤粉鍋爐可取a=9:1;hlz為鍋爐熱力邊界出口爐渣熱焓值;hlz0為磨煤機(jī)入口原煤溫度條件下的爐渣熱焓值;cfh為鍋爐熱力邊界出口煙氣中飛灰可燃物含量,由于爐渣質(zhì)量只占灰渣總量的10%,且沒(méi)有爐渣可燃物含量在線測(cè)量裝置,故爐渣可燃物含量取值為飛灰可燃物含量,對(duì)計(jì)算結(jié)果影響很小。

2.5 鍋爐排污水輸出的能量

根據(jù)鍋爐的排污水量等實(shí)時(shí)數(shù)據(jù)進(jìn)行鍋爐排污水輸出能量的計(jì)算。

式中:Dpw為鍋爐的排污水量,對(duì)于非超(超)臨界機(jī)組鍋爐的連排、定排流量可安裝流量測(cè)量裝置,或根據(jù)機(jī)組實(shí)際情況設(shè)定鍋爐的連排流量數(shù)值;hpw為鍋爐排污水的焓值。

2.6 磨煤機(jī)排出石子煤輸出的熱量

根據(jù)磨煤機(jī)排出的石子煤量、石子煤發(fā)熱量、排出石子煤的顯熱焓值等實(shí)時(shí)數(shù)據(jù)進(jìn)行磨煤機(jī)排出石子煤輸出熱量的計(jì)算。 如果石子煤量很少,此項(xiàng)可忽略不計(jì)。

式中:Msm為磨煤機(jī)排出的石子煤量;Qsmfr為石子煤發(fā)熱量;hsm為排出石子煤的顯熱焓值;hsm0為磨煤機(jī)入口原煤溫度條件下石子煤的顯熱焓值。

2.7 散熱損失

根據(jù)鍋爐末級(jí)過(guò)熱器出口額定蒸汽流量和鍋爐末級(jí)過(guò)熱器出口蒸汽流量等實(shí)時(shí)數(shù)據(jù)進(jìn)行鍋爐散熱損失的計(jì)算。

式中:Dr,gqc為鍋爐末級(jí)過(guò)熱器出口額定蒸汽流量。

3 計(jì)算實(shí)例

一般情況下,鍋爐過(guò)熱蒸汽流量沒(méi)有專門測(cè)量裝置,可根據(jù)給水流量、過(guò)熱器減溫水流量進(jìn)行計(jì)算,給水流量可在不同負(fù)荷下性能試驗(yàn)時(shí)根據(jù)計(jì)算出來(lái)的主蒸汽流量進(jìn)行修正得出。 再熱器進(jìn)口蒸汽流量可根據(jù)汽輪機(jī)側(cè)相關(guān)熱平衡進(jìn)行計(jì)算[12]。 由于磨煤機(jī)正常運(yùn)行時(shí)石子煤排放量比較少,且石子煤發(fā)熱量也不大,磨煤機(jī)排出石子煤所輸出的熱量基本可忽略不計(jì)。

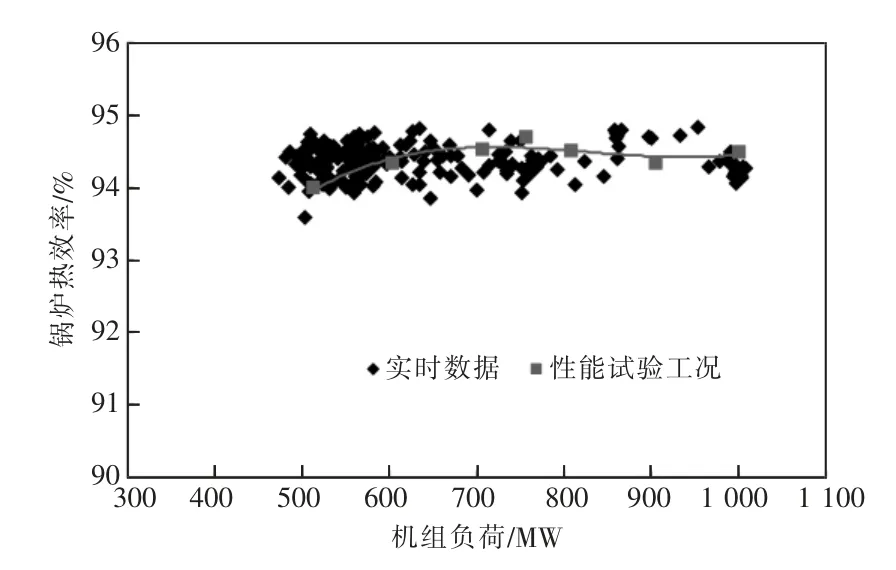

不同機(jī)組負(fù)荷下鍋爐熱效率實(shí)時(shí)計(jì)算結(jié)果與性能試驗(yàn)工況結(jié)果對(duì)比如圖1 所示。 可以看出,某1 000 MW 超超臨界機(jī)組在某一天機(jī)組負(fù)荷470~1 000 MW 時(shí),鍋爐熱效率在93.5%~94.5%,與不同負(fù)荷下鍋爐性能試驗(yàn)結(jié)果基本吻合。

圖1 不同機(jī)組負(fù)荷下鍋爐熱效率實(shí)時(shí)計(jì)算結(jié)果與性能試驗(yàn)工況結(jié)果對(duì)比

4 結(jié)語(yǔ)

本文提出了一種利用機(jī)組實(shí)時(shí)運(yùn)行參數(shù)計(jì)算鍋爐熱效率的計(jì)算方法,在不進(jìn)行煤質(zhì)測(cè)試的情況下,根據(jù)鍋爐有效輸出熱量和總輸出熱量計(jì)算出鍋爐熱效率。 通過(guò)實(shí)時(shí)數(shù)據(jù)平臺(tái)實(shí)現(xiàn)鍋爐熱效率在線計(jì)算,可為技術(shù)人員及時(shí)調(diào)整運(yùn)行操作提供參考。

某機(jī)組一天不同負(fù)荷下的鍋爐熱效率計(jì)算結(jié)果與不同負(fù)荷下鍋爐性能試驗(yàn)結(jié)果基本吻合,驗(yàn)證了本文計(jì)算方法的實(shí)時(shí)性和準(zhǔn)確性。

同時(shí),應(yīng)根據(jù)需要進(jìn)行給水流量、各級(jí)減溫水流量、氧量、在線飛灰含碳量測(cè)量裝置的修正、校核工作,以確保計(jì)算結(jié)果的準(zhǔn)確性。