提高MPS型中速磨煤機效率分析及解決方案

古 晉,趙 波

(首鋼京唐鋼鐵聯合有限責任公司煉鐵部,河北唐山 063200)

0 引言

某公司高爐于2009年投產,高爐制粉系統中速磨運行已經有10年之久,存在主要問題是中速磨系統制粉出粉能力不足,制約高爐噴煤水平進一步提高。

為了保證高爐的煤粉供應充足,在最初設備選型時,要求單臺中速磨的設計出粉能力≥75 t/h,兩臺中速磨制粉能力≥150 t/h,理論上足夠滿足高爐需求。但就目前實際運行情況看,單座高爐的制粉系統的正常制粉能力在160 t/h左右,合格干燥煤粉的出粉量為(110~130)t/h,與高爐當前噴煤量要求相比,略有富裕量。但若考慮到設備故障檢修和高爐噴煤量水平的進一步提高空間,中速磨的制粉能力將成為制約高爐噴煤水平的進一步提高最主要的因素。

1 MPS型中速磨煤機的結構和工作原理

MPS磨煤機的3個磨輥呈120°均勻分布,3個輥子之間的相對位置是固定,且被轉動的磨盤帶動,繞各自軸心旋轉滾動在磨盤上,磨碎所需要的壓力通過液壓缸作用在加載架上,加載力的大小可以根據需要設定加載壓力。原煤通過中速磨煤機上部的落煤管進入磨煤機中,隨著原煤的不斷供給,不斷有煤涌入中速磨磨盤中心,磨盤在減速機的驅動下轉動,離心力使中心堆積的煤均勻的進入磨盤軌道中。

原煤的碾磨和干燥同時進行。在磨輥的作用下,被粉碎到一定細度的原煤借助磨盤轉動產生的離心力向外滑動,熱氣從隨磨盤一起轉動的動噴嘴環以(70~90)m/s速度均勻進入磨盤周圍,將經過碾磨的原煤烘干并輸送至磨機上部的分離器。當物料上升到分離器區域時粗細物料被分開,合格粒度煤粉被氣流繼續帶出磨機,不合格的粗料重新返回磨盤進行碾磨。難以破碎的異物如石子煤、鐵塊等,熱氣流不能吹走,它們通過噴嘴環落入磨機下部的熱空氣室中,經刮板機構將其刮入排渣箱中,定期排到磨煤機外部。

2 中速磨煤機出粉能力提高的改造方案

在煤質一定的條件下,磨煤機的最終實際出粉能力,主要是由碾磨出粉能力、熱風干燥出粉能力、分離器選粉能力等3個因素中能力最低的一個因素決定的。而通常情況下,往往碾磨出粉能力是3個因素中能力最低的一個,也就是說,碾磨出粉能力是最終實際出粉能力的制約因素。某公司磨煤機的情況也是如此。因此,磨煤機的出粉能力改造,主要針對碾磨出粉能力進行。要想從碾磨出粉能力上進行改造升級,通過研究得出3方面結論。

(1)提高磨盤轉速。MPS-HP-Ⅱ型磨煤機是在德國Babcock公司MPS型磨煤機基礎上,經過不斷改進和優化發展出來的。其中一項重要改進就是通過提高磨盤轉速來提高磨煤機的碾磨出粉能力,再對磨煤機的輥套、襯板、機殼、分離器等其他部件進行一系列優化改進,最后成為定型產品。

MPS-HP-Ⅱ型磨煤機在老的MPS型磨煤機基礎上,將磨盤轉速提高約24%,鑒于此,某公司磨煤機碾磨出粉能力提高,考慮進一步提高磨盤轉速來提高碾磨出粉能力不具備理論可操作性。

(2)增加磨輥數量。根據MPS-HP-Ⅱ型磨煤機的結構和運行原理,MPS磨煤機的3個磨輥呈120°均勻分布,3個輥子之間的相對位置是固定,且被轉動的磨盤帶動,繞各自軸心旋轉在磨盤上滾動。要想從增加磨輥的角度去提高碾磨出粉能力,一是設計理念上將完全背離Babcock公司理念,暫無可參照的經驗;二是原有中速磨結構型式將要徹底改變,成本巨大,不可行。

(3)對磨輥及磨盤尺寸結構上做一定調整。對磨輥及磨盤尺寸結構上做一定調整,改動較小,僅需要考慮中架體內部的空間尺寸范圍。通過計算驗證,這一調整改造,在行業上已經有很多改造案例,有理論依據,實施起來具備可操作性。因此,最終確定對磨輥及磨盤尺寸結構上進行改造,來提高碾磨出粉能力。

在煤質一定的條件下,磨煤機的碾磨出粉能力主要是由處于碾磨區域的煤層面積、煤層所受的壓力、壓力的作用角度以及旋轉風場的形態和風速等因素決定的。因此,改造主要圍繞上述因素展開,同時,保證不改變磨煤機的主體結構,只在中架體范圍內進行改造。具體技術方案如下。

2.1 固定碾磨角度

磨煤機在運行時,碾壓角度的變化對磨煤機出粉能力有很大的影響。我國在引進國外的磨煤機技術時,碾磨角度對出粉能力的影響沒有引起設計者足夠的重視,因此,磨煤機內輥架與壓架(三角架)之間的連接是采用可靠性相對更好、但角度控制能力相對比較差的輥軸連接方式。在磨煤機運行時,壓架在加載油缸的帶動下,產生向下的壓力,與輥軸連接,磨煤機設計的15°碾壓角會發生變化,經常出現角度增大的現象。角度增大會使有效碾磨區減小,出粉能力降低,襯瓦不應磨損的上沿會嚴重磨損,輥套磨損區域向對稱中心部位移動。某公司的磨煤機也存在上述現象。如輥架與壓架連接采用鉸軸裝置的方式連接,則可以有效控制碾壓角度,而且可靠性上也不存在問題。

2.2 增加碾磨面積

提高碾磨面積就是要將輥套,襯板的外形尺寸及碾磨曲線進行重新設計,以盡可能延長燃煤從落煤管落入磨煤機后切向甩出的過程中通過碾磨區域的路徑,從而增加其脫離碾磨區域前被碾磨的次數,增加其達到粒度要求并被旋轉風場攜帶通過分離器被送出的幾率。

增加碾磨面積涉及到輥套、襯瓦、磨盤及噴嘴的更改設計。為最大限度利用現有設備部件,以盡可能降低改造費用,更改后的設計以現有的磨輥輥芯為基準點,既在保留現有的磨輥輥芯前提下設計輥套,在此前提下最大限度提高輥套的碾磨面積。完成輥套設計后,匹配襯瓦及磨盤的設計,新磨盤的設計須保證與傳動盤接口的匹配以及與加載拉桿長度的匹配。同時,為降低將來可能的備件更換費用,將磨盤重新設計為托盤底座與托盤兩部分。

更改設計后,碾磨曲線由683 mm提高到731 mm,提高了7%。碾磨曲線的出粉能力系數為1.06,更改設計后,理論出粉能力為1.07×1.06=1.13,即理論出粉能力可提高約13%,根據經驗數據,磨煤機的實際出粉能力可提高10%~12%。

階級的聯合必然發展為階級民主。階級間的聯合與合作,為人民民主的實現提供了廣泛的社會力量,保障了人民的政治地位和政治權利。統一戰線不僅為人民民主提供了廣泛的階級基礎和社會基礎,而且為協商民主主體提供了多元社會力量。

2.3 優化噴嘴結構

磨盤外形尺寸改變后,噴嘴必須進行相應改變。同時由于磨煤機出粉能力提高,所需一次風量及風速也需相應增加,因此,必須對噴嘴進行重新設計。同時由于原噴嘴結構存在一定的技術不合理性,因此,在本次改造過程中,對噴嘴結構、制造工藝和材料也進行優化,既更改為結構更合理、運行更可靠的鑄鋼動靜環結構。改造前后磨輥現場裝配如圖1所示。

圖1 中速磨煤機磨輥輥架裝配圖

2.4 改造后運行結果

改造完成后,對中速磨進行試運行,對中速磨進行逐步加載。在整體運行動態方面,中速磨運行平穩,無明顯振動,噪聲也較改造前明顯減小。在出粉能力方面,有了一定加強,要想了解具體效果需要進行一段時間的調整和參數優化。

3 中速磨煤機輥架的力學仿真分析

3.1 仿真對象的確定

本次固定碾磨角度的改造是將原來的輥軸連接改為鉸軸連接,在角度控制上鉸軸連接比輥軸連接具備天生的優點,但在強度上相對較弱。此次改造備件在設計時設備制造商僅是根據經驗來進行,并未對鉸軸連接的可靠性進行建模仿真分析。因此,本次研究重點選擇鉸軸輥架連接這個裝置來進行建模仿真分析,來進一步驗證其可靠性。

加載架為三角形,由3個液壓缸對3個磨輥進行加載,鑒于對稱性和等工況,對分析對象模型做簡化處理,即對單個磨輥加載受力情況進行仿真研究。

3.2 改造后的輥架組件的仿真分析

(1)三維建模。在invetor軟件中,根據實際圖紙尺寸,分別對磨輥支架、鉸軸、鉸軸座、卡板等部件進行立體建模,并組裝裝配成一個整體。在ANSYS軟件中,對輥架模型進行網格劃分,并對輥架組件邊界條件進行設定。

3.3 仿真結果分析

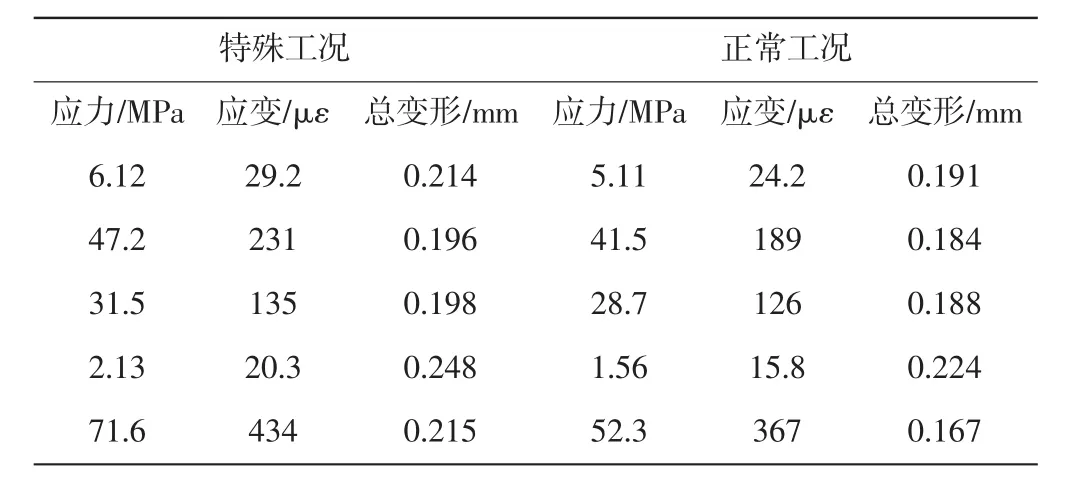

本次仿真分析以改造后的鉸軸輥架連接這個裝置為研究對象,結合兩種工況,最大應力值為各部件最大應力值168 MPa,均遠小于材料許用應力值320 MPa,仿真結果表明,改造后的結構強度完全滿足現場使用要求。

圖2 各關鍵點位置示意圖

表1 控制點應力、應變及位移值

4 中速磨改造后的運行試驗效果對比分析

3#中速磨改造完成試運行正常后,技術人員對3#中速磨機進行了最大出粉能力調整試驗。同時,為了方便進行對比試驗,更好地反映改造前后對比效果,技術人員選擇2#中速磨機進行了對比調整試驗(改造前的4臺中速磨的工況相同)。

4.1 試驗煤性質

HGI56~62;Mt=11.23%~13.75%;Aar=14.14%~28.18%。

4.2 試驗方案

分離器試驗轉速的選定:結合歷史運行經驗,分離器轉速在85 r/min時,煤粉粒度能達到生產要求,因此在此次試驗調整中,2臺磨分離器均選定85 r/min轉速作為試驗轉速。

加載壓力的選定:為了得出中速磨不同負荷下的運行參數,選取9種工況進行調整試驗,作用力在(6~10)MPa,每種工況相差0.5 MPa。

在工藝調整試驗中,以磨入口風壓(-1.1~-0.9)kPa、磨出口溫度80℃左右、煤粉粒度R200不小于80%為控制目標,對磨出口靜壓、磨煤機風量、磨入口溫度進行匹配調整,保證不堵煤、不吐煤、不產生異常劇烈振動的條件下,試驗磨煤機最大出粉能力。

4.3 試驗結果

在對2#中速磨煤機調整試驗中,當加載力提高到9 MPa以上時,磨機出現吐煤情況,因此,不再繼續進行2#中速磨煤機的加載力升高試驗。在對3#中速磨煤機調整試驗中,當加載力提高到9.5 MPa以上時,振動加劇,對壓力也不再進行提高。

4.4 結論及建議

(1)磨制當前煤種,3#磨煤機的碾磨出粉能力水平明顯優于2#磨煤機,出粉能力提高平均水平為13%左右。由仿真軟件得出2#磨煤機的加載力—出粉能力擬合方程:y=9.5x-0.821,3#磨煤機的加載力—出粉能力擬合方程:y=11.24x-11.60,表明改造后中速磨煤機性能改善明顯,出粉能力提高最大約14%。

(2)3#磨煤機正常運行時排渣量極少,堵磨時渣量較多,說明改造后的風環效率增加明顯。

(3)對比2#磨煤機,類似工況下,3#磨煤機正常運行時,振動降低,噪聲減小,運行相對更平穩。說明輥架與壓架連接采用鉸軸裝置的方式,角度控制能力優越,避免了輥軸連接方式中,磨輥擺動角度增大,碾磨時磨輥磨損磨瓦上沿帶來的附加振動及額外磨損。同時,采用鉸軸裝置的方式,碾壓角固定不變,碾磨元件的有效碾磨區穩定,對出粉能力提高也有一定貢獻。

5 結論

中速磨煤機出粉能力的提高來自3個方面。固定碾磨角度:由于碾磨角度被固定死,不再大角度擺動,中速磨有效碾磨區能持續保持最大的配合,因而有助其出粉能力的提高和穩定。增加碾磨面積:磨輥磨盤碾磨配合面的增加,增加了燃煤從落煤管落入磨煤機后切向甩出的過程中通過碾磨區域的路徑,增加其脫離碾磨區域前被碾磨的次數,增加其達到粒度要求并被旋轉風場攜帶通過分離器被送出的幾率。優化噴嘴結構:形成螺距更小的比較完善的旋轉風場,提高攜粉能力,將碾磨后達到粒度要求的煤粉盡可能多的送入分離器,降低循環倍率,提高了出粉能力。

利用有限元對改造的輥架結構做了進一步強度分析,仿真結果表明改造后的輥架結構強度上完全滿足使用要求。通過對改造的中速磨煤機進行調整試驗運行,運用統計分析工具和對比分析法,得出了改造后出粉能力提高14%的結論。通過對中速磨煤機改造前后能耗進行對比計算,結果顯示改造后減速機能耗明顯降低。當前,我國的經濟快速發展,與此同時,我國制粉行業的也取得了突飛猛進的發展。為了能夠適應行業發展需求,作為設備管理者,必須深入研究相關理論計算及分析,不斷優化設計改造方案,將設備效能最大發揮,為企業貢獻最大的經濟效益。