PG9171E燃氣輪機排氣框架冷卻風機國產化研究及應用

洪亞光, 殷春宏, 陳思同

(1. 江蘇華電吳江熱電有限公司,江蘇蘇州 215221; 2. 南京龍源環保有限公司,南京 210012)

某電廠配備2臺180 MW的熱電聯產機組,燃氣輪機(簡稱燃機)為美國通用(GE)公司的PG9171E機型。機組投運以來,多次發生由于排氣框架冷卻風機故障引起的燃機降負荷異常,這些異常表明PG9171E燃機重要輔機設備排氣框架冷卻風機的非冗余設計缺陷,對設備運行的安全性與穩定性提出了一定的挑戰。

基于透平通道與相關部件的冷卻,燃機配備了2臺50%容量的排氣框架冷卻風機。在燃機正常運行中,其提供足量冷卻風以防止透平缸外層與排氣框架超溫蠕變。2臺風機同時運行,一旦風機由于故障引起冷卻風量減少或者風機停運,則排氣框架與透平缸就會因為冷卻風量驟減而局部超溫過熱,直接影響相關材料的運行壽命[1]。因此,排氣框架冷卻風機穩定與否直接決定著機組運行的安全性。筆者對設備原設計問題進行深入分析,掌握相關設備構成與運行控制原理,進行合理化設備改造以期消除該重大設備隱患。

1 系統概況

1.1 GE公司設計思路

PG9171E燃機配備2臺排氣框架冷卻風機,風機容量相等,均為50%需求冷卻風量。每臺風機出口依次安裝壓力開關與防竄風逆止閥。在機組啟動時,2臺風機根據邏輯設置依次啟動,當出口風壓滿足壓力開關63TK邏輯判斷,壓力開關動作,邏輯判定風機啟動成功運行正常,燃機進入升負荷過程[2]。

關于排氣框架冷卻風機故障保護在燃機控制系統(Mark Ⅵe)的控制邏輯進行了設定,為燃機重要輔機故障保護。邏輯表述如下:當1臺運行風機由于故障引起相應出口風壓與風量降低,直至出口壓力低于壓力開關63TK邏輯判斷值(3.73 kPa)時,邏輯判斷風機故障,同時操作畫面顯示報警,此時需要運行監盤人員手動降負荷以保證燃機排氣溫度低于490 ℃,同時觀察燃機其他重要運行數據是否異常。假設2臺風機相應壓力開關63TK-1與63TK-2同時動作,即2臺風機均處于故障狀態,為確保燃機設備的安全,機組自動降負荷以完成停機過程。

1.2 存在的問題

對于設備安全而言,正常運行時,燃機透平缸與排氣框架等相關部件處于高溫區域,一旦冷卻風量由于風機故障驟減甚至消失,局部過熱的透平缸與排氣框架將會出現熱變形,引起動靜碰摩、振動加劇等異常,繼而引發燃機葉片出現不可逆損傷形成重大設備事故。對于輔機設計而言,GE公司關于燃機其他通風冷卻風機均采用一用一備策略,同時在9F機型操作維護手冊中,就排氣框架冷卻風機亦是要求冗余配置[3]。經調研同類型機組的燃機電廠后發現,針對該項設計缺陷,電廠大多制定排氣框架冷卻風機故障的緊急應對措施以降低風機故障引發損失,但并未真正消除該重大設備隱患,機組仍處于帶病運行狀態。

2 技術改造

排氣框架冷卻風機系統本質上的問題是冷卻風總容量不足。通過增加1臺50%容量的風機以提高冷卻風量。查閱資料發現,燃機原配風機為美國Illinois Blower公司制造,價格高昂且無議價空間,基礎資料欠缺,不利于新增風機選型。同時,新增風機涉及風機風道流動改變,由此將會引起紊流與跑風等現象,而Mark Ⅵe存在不少技術難點。2臺風機控制邏輯與3臺風機控制邏輯并非簡單的疊加,其涉及風機啟停控制、故障邏輯切換與參數修改等技術相關的多學科交叉,需要各專業人員進行深入研究與討論。

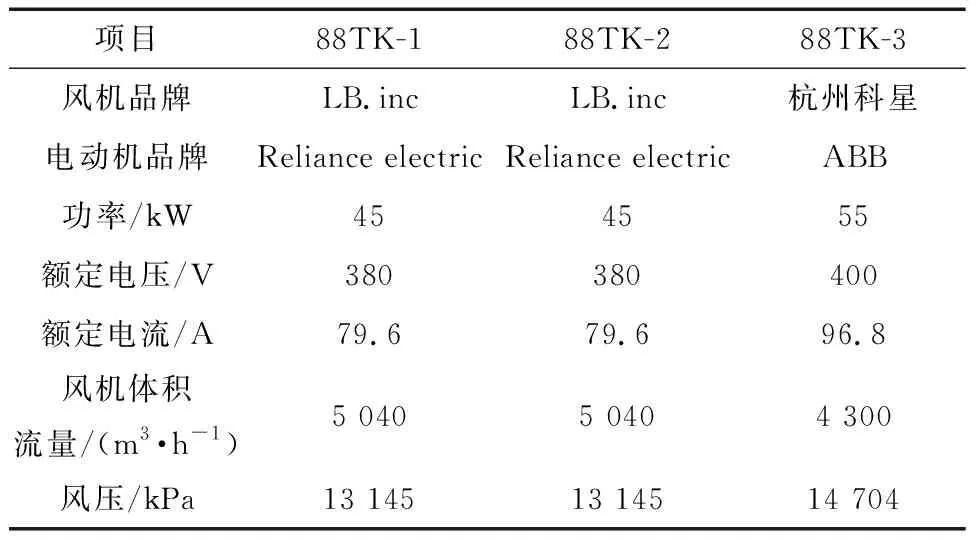

2.1 設備選型

新增風機優先考慮國產設備,在查閱原廠風機資料時,技術人員發現廠家說明書與現場實際嚴重不符,風機參數缺失。而進口風機采購存在交貨期長、技術資料保密、價格昂貴等諸多弊端。現場風機性能測試表明該型號風機參數均屬于常規區間,并無特殊要求,調研后,最終決定采用國產GTVF型風機,其主要參數與原進口風機對比見表1,新增88TK-3風機額定體積流量為4 300~10 672 m3/h,風壓為10 189~14 704 Pa,與原進口風機基本相同。

表1 風機參數對比

2.2 流場分析

根據性能試驗結果與風機參數,采用計算流體動力學(CFD)尋找合理的風機與管道布置點,減少風道壓損,避免風路死點。圖1為4種工況的靜壓分布,計算結果顯示1號、2號風機出口單根支管中比壓降為32 Pa/m,3號風機出口單根支管流動比壓降為23 Pa/m;1號、2號風機并聯運行時混合管道比壓降為125 Pa/m;1號、3號風機并聯運行時混合管道比壓降為107 Pa/m;3臺風機同時運行時比壓降為254 Pa/m。過高的空氣流速是管道壓降升高的直接原因;同時,在混合接頭處的局部阻力損失也較大,4種工況分別為1 240 Pa、1 208 Pa、1 129 Pa、3 700 Pa。混合處的局部阻力遠大于常規三通的局部阻力(20~100 Pa),因此需要對管徑進行調整,新風機接入應適當擴口以改善流動特性。

圖1 風機出口壓力分布

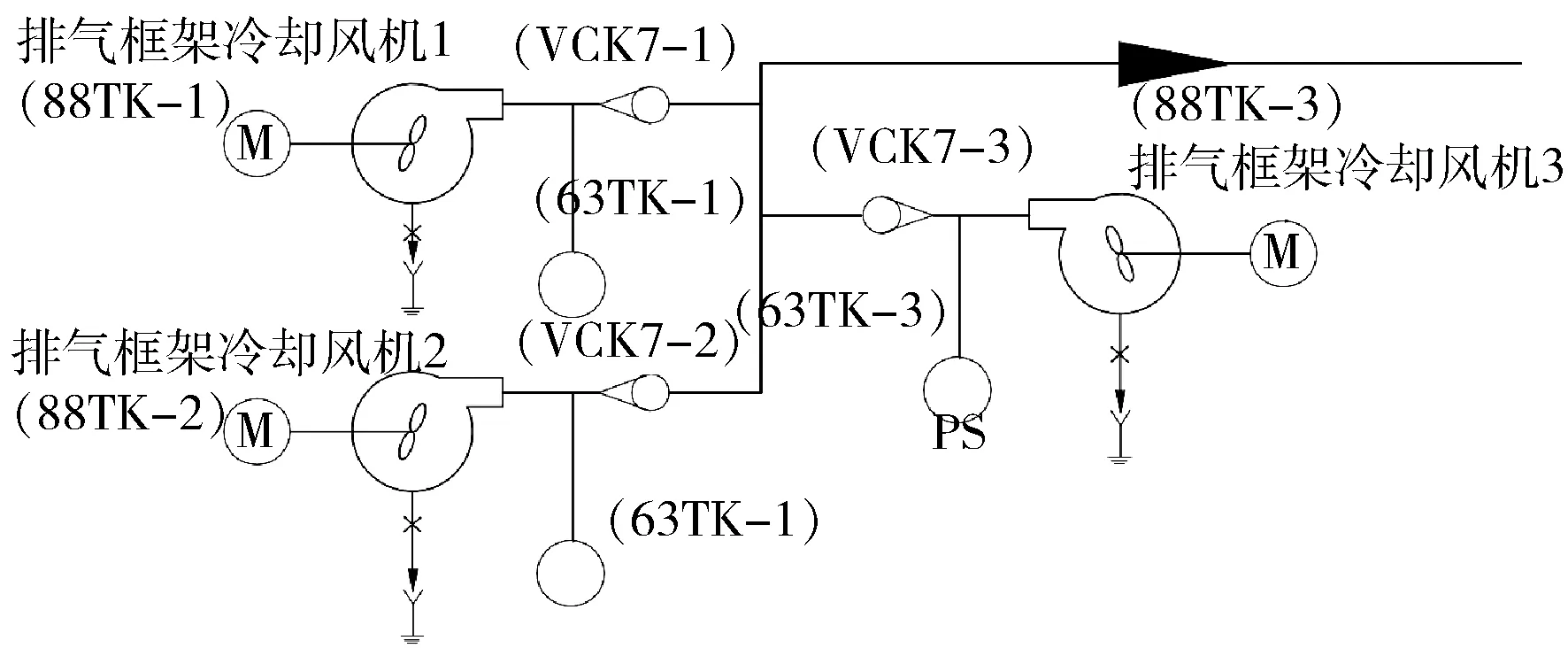

2.3 現場改造

根據分析結果確認新裝風機管道接口位置,確定電機標高、順風路流向,依次加裝風機電機、離心風機(88TK-3)、出口壓力開關(63TK-3)、出口逆止閥(VCK7-3)與風機母管連接管道。現排氣框架冷卻系統見圖2,所有焊接采用氬弧焊,避免焊渣進入燃機透平內部造成葉片擊傷等損害。

圖2 優化后框架冷卻系統圖

在綜合現場空間與機組大修需求后,新增風機88TK-3平行布置于原排氣框架冷卻風機小室外側。同時,新增風機模塊小室與獨立防雨隔音罩以降低風機運行噪聲。原裝風機88TK-1、88TK-2進口存在調節擋板,考慮節流損失,新裝88TK-3取消進口擋板,加裝進口濾網。

2.4 控制邏輯修改

為了提高機組運行時的穩定性,在原設計基礎上給每臺燃機增設1臺TK風機(88TK-3),3臺風機聯合控制邏輯設計基于下述4點:

(1) 機組啟動時,運行人員自行選擇1臺風機作為備用,其余2臺為待運行風機。為提高風機使用的均衡性以合理安排檢修計劃,運行人員需輪流設置備用風機,以免出現風機運行時間嚴重不均的現象。

(2) 風機啟動時,如果任意1臺風機出風壓力在5 s內未達到設定值3.73 kPa,則發出風機故障報警,同時啟動備用風機。

(3) 機組運行中,當1臺風機出風壓力低于設定值3.73 kPa,壓力開關動作,發出故障報警,故障風機停運,同時啟動備用風機。

(4) 當3臺風機同時故障時,延遲5 s后,燃機進入自動降負荷過程。

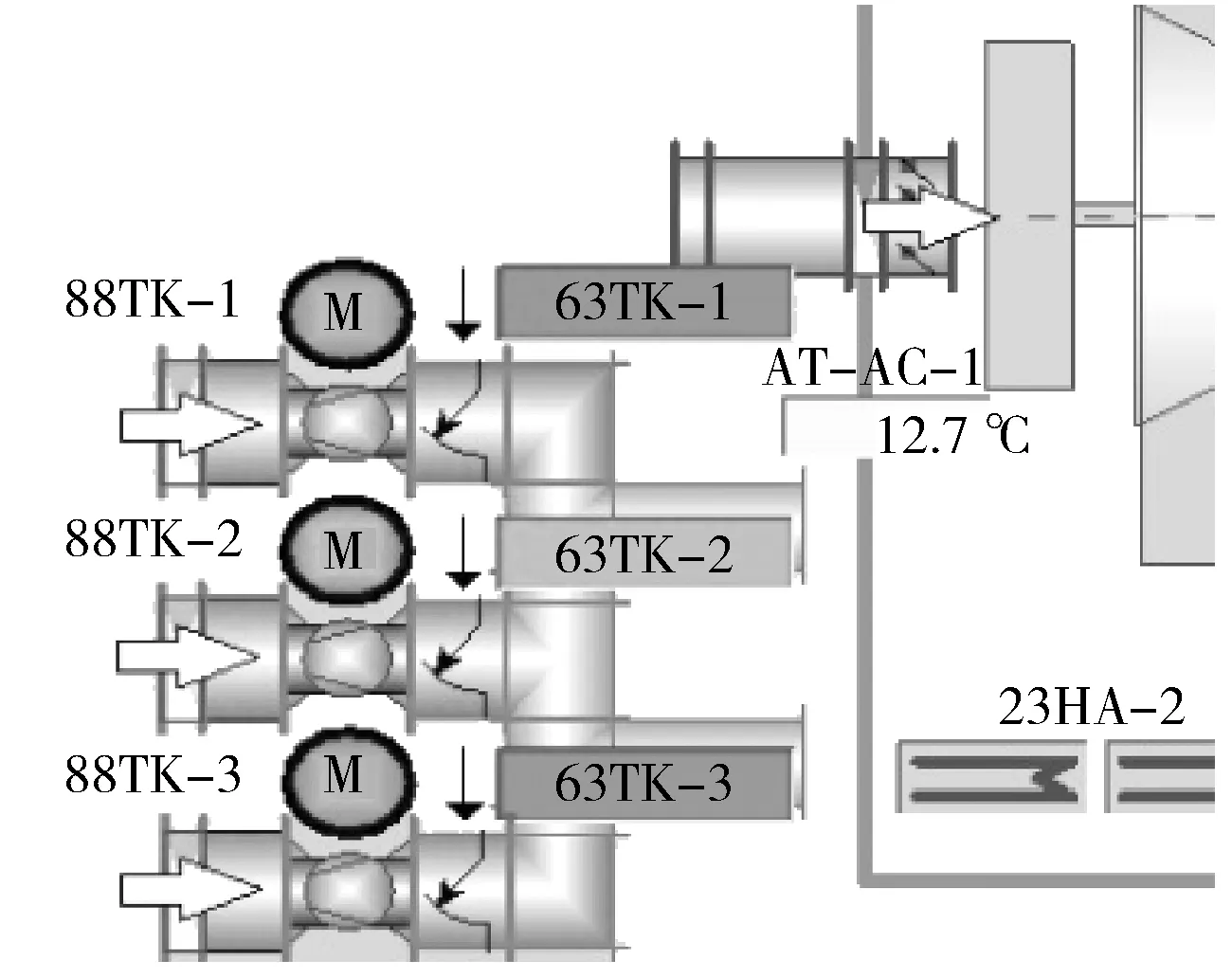

熱控人員完成具體組態配置與運行操作界面修改,圖3為修改后界面顯示。

圖3 修改后界面

3 優化試驗分析

現場安裝工作完成后,進行新增風機單機性能試驗,振動、軸承溫度、風壓、風量等參數無異常后風機在機組運行過程中完成聯合試運行試驗,以考察風機聯鎖保護與切換實際情況。為防止異常引起機組停運,在機組停機前進行試驗,現場人員手動任意關閉在運風機中的一臺,觀察備用風機是否正常聯鎖啟動,記錄聯鎖啟動前后燃機排氣溫度與輪間溫度,記錄3號軸承室環境溫度。如備用風機無法聯鎖啟動,機組自動進入停機程序,查明原因后重新試驗。試驗時嚴禁投IGV(進氣導葉)溫控。

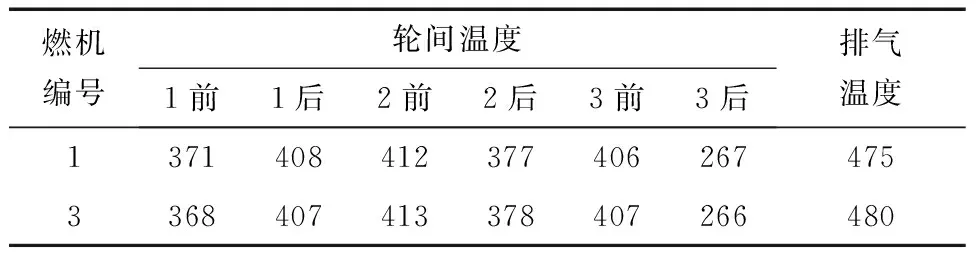

風機試驗工況見表2。

表2 風機試驗工況

試驗結果表明,上述6種工況所測數據規律大體相同。現以88TK-1、88TK-2為在運風機數據,88TK-1、88TK-3為聯鎖風機數據,即工況1為例,工況1運行數據見表3和表4。試驗數據比較分析發現,備用風機能夠成功完成聯鎖啟動,燃機重要運行參數無明顯變化趨勢,整個聯鎖過程,燃機運行穩定可靠,達到優化改造目的。

表3 在運風機(88TK-1和88TK-2)數據 ℃

表4 聯鎖風機(88TK-1和88TK-3)數據 ℃

4 效益分析

此次排氣框架冷卻系統優化在安全方面,通過增設冗余風機,能夠有效避免由于風機故障造成的機組非正常停機,消除了機組原帶重大設備隱患,確保機組的安全與穩定運行;在經濟效益方面,直接避免了由于非正常停機帶來的經濟損失。

假設在運機組由于88TK故障被迫停運而備用機組并網所需時間約為8 h,即為故障搶修期。單次非正常停機造成損失見表5,主要包括:上網電量損失、供熱損失、電網考核、用熱企業停產索賠,其中,用熱企業由于熱源中斷造成的停產索賠數額巨大,難以估計。

表5 經濟效益分析

從表5可以看出:由于88TK故障引起機組非正常停機單次損失高達115萬元,除此之外,面臨的用熱企業停產索賠電廠將無力承擔,而此次優化改造共計花費20萬元。

同時,GE公司Mark Ⅵe控制系統邏輯修改報價80萬元,通過自行修改直接節約投入,邏輯修改技術在廣泛市場空間下極具經濟性。

5 結語

GE公司原排氣框架冷卻風機設計對機組安全運行帶來了極大的安全隱患。在進行可行性分析后提出增加1臺50%容量風機優化運行方案,通過CFD流場模擬確定新增風機合理安置位置,針對3臺風機協調運行,自行完善GE公司原有設計邏輯,確保風機間切換順暢,機組運行安全可靠。

新增風機的聯合試運行結果表明:冗余備用風機能夠在運行風機故障情況下實現聯鎖啟動,聯鎖切換前后,燃機重要運行狀態參數無明顯改變,機組運行穩定。通過此次改造優化,排氣框架冷卻系統仍能在風機故障情況下維持正常運行,排除了原先機組輔機系統設計上存在的安全隱患,大大提高機組運行安全性與可靠性。