鈦白渣提純制備電池級硫酸亞鐵工藝技術研究

郭 舉

(1.茅臺學院,貴州仁懷564500;2.中低品位磷礦及其共伴生資源高效利用國家重點實驗室;3.貴州大學)

鈦白渣是硫酸法鈦白粉生產過程中產生的固廢副產物,主要成分為硫酸亞鐵[1-4],根據生產原料及工藝不同,其雜質含量略有區別。中國是鈦白粉生產大國,2018年產能已達340萬t。中國大部分企業采用硫酸法生產鈦白粉,因此產生大量鈦白渣固廢。由于鈦白渣固廢雜質含量高、利用價值低,目前僅有少部分用于飼料添加劑、凈水劑等的生產,大部分鈦白渣無法直接利用,多采用堆存方式處理[5-8],由此造成了嚴重的安全環保隱患,阻礙了鈦白粉生產企業的可持續性發展。

A.K.Padhi等[9]于 1997 年首次報道了具有可逆脫出、嵌入鋰離子能力的磷酸鐵鋰(LiFePO4)正極材料,引起了廣泛的關注和研究。歷經超過20 a的發展,LiFePO4正極材料現已實現大規模商業化應用,特別是在新能源汽車和混合動力汽車領域,有大量的應用和創新[10],被認為是極具前途的新一代鋰電池正極材料[11]。磷酸鐵鋰生產需要大量高純鐵源[12],如能將鈦白渣中富含的鐵源提純制備電池級硫酸亞鐵,并用來作為生產磷酸鐵鋰的原料,將有效緩解鈦白渣處理的難題,促進鈦白粉行業的良性發展。

現有鈦白渣提純技術主要包括結晶法[13-14]、沉淀法[2,4]和吸附法[15]等。 結晶法是將鈦白廢渣與水按一定比例重新混溶,在一定條件下利用溶解度差異而分離提純制備電池級硫酸亞鐵。張克宇等[13]采用結晶法對鈦白渣提純,結果表明,結晶法能有效去除雜質 Mn、Mg、Zn、Ti等,去除率達到 98%以上,但此法存在能耗高、收率低以及母液處理難等缺點;沉淀法是添加沉淀劑將廢渣中的雜質離子以沉淀的形式去除,從而提純制備電池級硫酸亞鐵。該法具有處理成本低、工藝流程短、操作方便等優點,缺點是除雜劑的合理選擇及工藝參數的控制較難;吸附法是通過形成溶膠或膠團離子,利用其電吸附性除去雜質離子的方法。周玉琳等[15]采用添加磷酸形成膠體沉淀吸附除雜,研究結果表明,雜質的去除率達到96%以上,鐵的回收率可達95%以上;但該方法存在工業化應用困難、除雜效果穩定性差等缺點。因此,目前鈦白渣凈化提純工藝技術尚有較多問題亟需解決,深入研究鈦白渣凈化提純制備高純電池級硫酸亞鐵具有極其重要的意義。

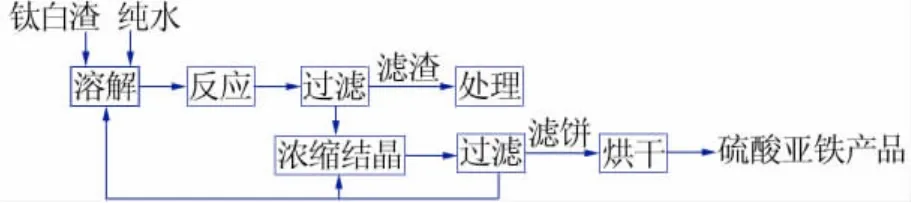

本文研究了某鈦白粉生產企業副產鈦白渣的凈化除雜工藝技術,選用復合沉淀劑代替傳統常用化學沉淀劑,在一定工藝條件下,采用一步沉淀法去除雜質,反應結束后過濾,濾液經濃縮后緩慢冷卻結晶,再次過濾,濾餅在低溫條件下(85℃)烘干,得到高純電池級硫酸亞鐵產品。與其他工藝技術相比,一步沉淀法具有工藝簡單、除雜效果穩定、易于工業化生產等優點。

1 實驗部分

1.1 原料、試劑與儀器

原料與試劑:鈦白渣(某鈦白生產企業);還原鐵粉(分析純);氟化氫銨(分析純)及鐵、鎂、鈦等產品指標分析測試試劑等。

儀器:聚四氟反應釜(自制,3L)、HH-6型數顯水浴鍋;RWD-50型電動攪拌器、DHG-202-0A型恒溫干燥箱、Avio500型電感耦合等離子體光譜儀(ICP)、X′PertPowder型 X 射線衍射儀(XRD)及常規實驗分析玻璃儀器等。

1.2 實驗方法及原理

以某鈦白粉生產企業的副產鈦白渣為原料,選用氟化氫銨與還原鐵粉按照一定質量比[m(氟化氫銨)∶m(還原鐵粉)=3.6∶1,下同]配制的復合沉淀劑,采用一步沉淀法在一定反應條件下反應除去鈦白渣中所含的鈦、鎂等陽離子雜質,過濾后的母液加熱濃縮,直至溶液表面出現晶膜后緩慢冷卻結晶,再次過濾,濾餅在85℃烘干得到硫酸亞鐵產品,工藝流程圖見圖1。主要反應方程式:

圖1 鈦白渣提純制備電池級硫酸亞鐵工藝流程簡圖

1.3 產品分析及表征

對1.2節得到的樣品進行分析。純度測定方法參考企業標準“Q/WRN0104-2016”,產品定性表征采用XRD。

2 結果與討論

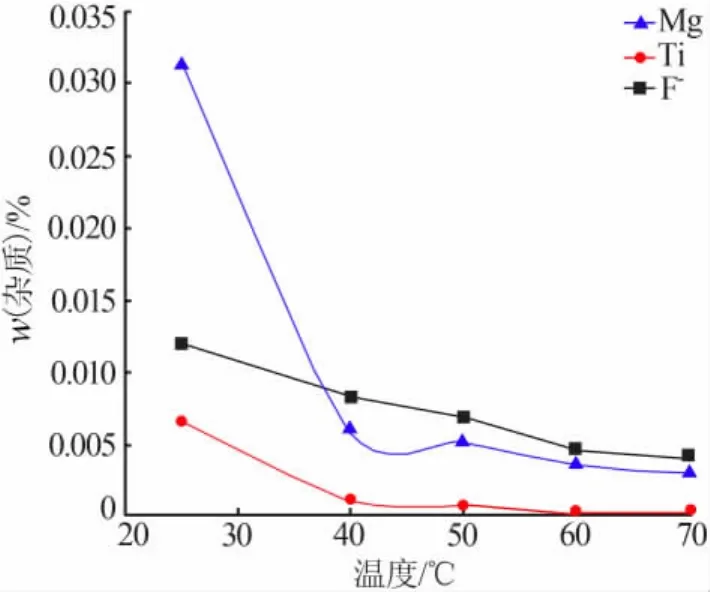

2.1 原料主要成分分析

實驗用鈦白渣原料取自某鈦白粉生產企業,參照1.3節對原料所含主要成分做了分析,結果如表1所示。

表1 鈦白渣主要化學組成 %

不同鈦白粉生產企業因生產原料及工藝不同會導致副產鈦白渣雜質含量有所區別。由表1可知,該企業副產鈦白渣中七水硫酸亞鐵質量分數為91.28%;鎂質量分數較高,為0.76%;鈦質量分數相對較低,為0.077%;其他雜質離子質量分數均在1.0×10-4以內,達到高純硫酸亞鐵產品質量指標要求,可忽略不計。因此該鈦白渣屬于高鎂低鈦型,需脫除的雜質離子主要為鎂離子、鈦離子。選擇合適的除雜劑除雜提純,可制備得到高純電池級硫酸亞鐵產品。

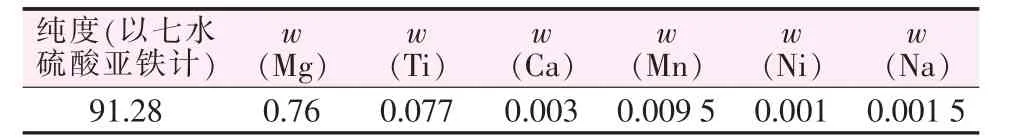

2.2 除雜劑用量對雜質脫除效果的影響

以某鈦白粉生產企業的鈦白渣為原料,選用氟化氫銨與還原鐵粉按一定質量比配制的復合沉淀劑,控制反應條件:反應時間為2 h、反應溫度為60℃、反應液中Fe2+濃度為1.37 mol/L、攪拌速度為300 r/min,研究不同除雜劑用量對雜質離子脫除效果的影響。除雜劑用量分別為鈦白渣處理量的2.13%、2.31%、2.48%、2.67%、2.85%(質量分數),結果見圖2。由圖2可知,除雜劑用量對Mg含量脫除效果明顯,隨著用量的增加,鈦白渣中Mg含量迅速降低,當除雜劑用量為鈦白渣處理量的2.67%時,Mg質量分數由0.76%降為0.003 7%,脫除率為99.51%;繼續增大除雜劑用量,Mg含量變化不大。此時鈦白渣中的Mg與除雜劑中的F-反應完全,繼續加大除雜劑用量,過量的除雜劑增加了溶液中的F-濃度,造成微量晶格夾帶現象,使得產品中F含量有略微增大的趨勢,因此除雜劑的使用不宜過量。當除雜劑用量為鈦白渣處理量的2.67%時,鈦白渣中鎂離子、鈦離子質量分數分別為0.003 7%和0.000 1%,脫除率分別為99.51%和99.87%。

圖2 除雜劑用量對雜質脫除效果的影響

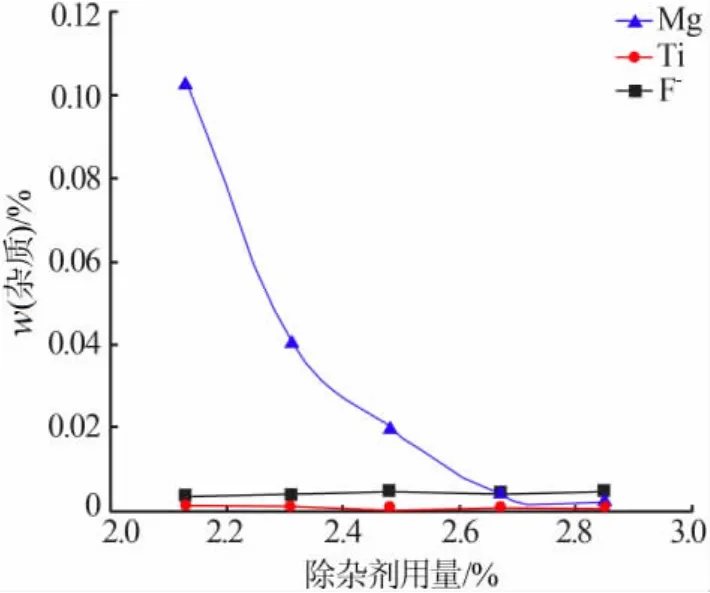

2.3 反應溫度對雜質脫除效果的影響

以某鈦白粉生產企業的鈦白渣為原料,選用氟化氫銨與還原鐵粉按一定質量比配制的復合沉淀劑,控制反應條件:反應時間為2 h、沉淀劑用量為鈦白渣處理量的2.67%(質量分數)、反應液中Fe2+濃度為1.37 mol/L、攪拌速度為300 r/min,研究不同反應溫度對雜質離子脫除效果的影響,結果見圖3。由圖3可知,反應溫度對鈦白渣中鎂離子、鈦離子的脫除有重要影響,鎂離子、鈦離子含量均隨溫度升高呈明顯降低的趨勢。本文所選除雜劑為氟化氫銨與還原鐵粉按一定質量比組成的混合物,在鈦白渣溶液中,Mg2+會與F-發生沉淀反應,Ti則會因為還原鐵粉的加入使得溶液酸度降低、pH增大而發生水解生成H2TiO3沉淀,溫度升高均利于反應的正向進行,因此鎂離子、鈦離子濃度會快速降低,當反應溫度達到60℃時,降低趨勢放緩,同時除雜劑中的F-也并未進入硫酸亞鐵產品中,此時Mg、Ti、F-含量分別為0.003 7%、0.000 1%和0.004 7%,雜質含量低于電池級硫酸亞鐵指標要求。

圖3 反應溫度對雜質脫除效果的影響

2.4 反應液中Fe2+濃度對雜質脫除效果的影響

以某鈦白粉生產企業的鈦白渣為原料,選用氟化氫銨與還原鐵粉按一定質量比配制的復合沉淀劑,控制反應條件:反應時間為2 h、反應溫度為60℃、沉淀劑用量為鈦白渣處理量的2.67%(質量分數)、攪拌速度為300 r/min,研究了反應液中Fe2+濃度(1.01、1.12、1.23、1.37、1.51 mol/L)對雜質離子脫除效果的影響,結果見圖4。由圖4可知,隨著反應液中Fe2+濃度增加,產品中Mg、Ti、F-質量分數均略微增加,但都小于0.005%,在產品質量指標要求范圍內。反應液Fe2+濃度增加有利于加大鈦白渣處理量、減少處理單位質量鈦白渣的耗水量,因此應在保證產品質量的前提下提高Fe2+濃度。但高Fe2+濃度會導致溶液過飽和度增加,在除雜后過濾操作中易因溫度降低而析出硫酸亞鐵,影響產品收率及可操作性。綜合考慮,實驗選擇適宜的Fe2+濃度為1.37mol/L。

圖4 反應液中Fe2+濃度對雜質脫除效果的影響

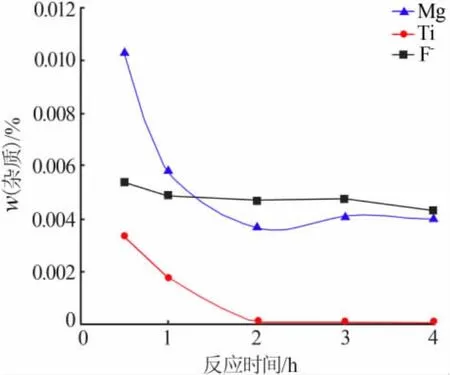

2.5 反應時間對雜質脫除效果的影響

以某鈦白粉生產企業的鈦白渣為原料,選用氟化氫銨與還原鐵粉按一定質量比配制的復合沉淀劑,控制反應條件:沉淀劑用量為鈦白渣處理量的2.67%(質量分數)、反應溫度為60℃、反應液中Fe2+濃度為1.37 mol/L、攪拌速度為300 r/min,研究了反應時間對雜質離子脫除效果的影響,結果見圖5。由圖 5 可知,隨著反應時間的延長,Mg、Ti、F-含量均呈降低趨勢,反應時間達到 2 h 后,Mg、Ti、F-含量趨于穩定。除雜過程主要發生Mg的沉淀及Ti的水解反應。隨著反應的進行,雜質含量逐步被沉淀出來,使得產品中雜質含量逐漸降低;當反應完全后,繼續延長反應時間,雜質含量變化不大。當反應時間為2 h時,分析產品中Mg、Ti、F-質量分數分別為0.0037%、0.000 1%、0.004 7%。

圖5 反應時間對雜質脫除效果的影響

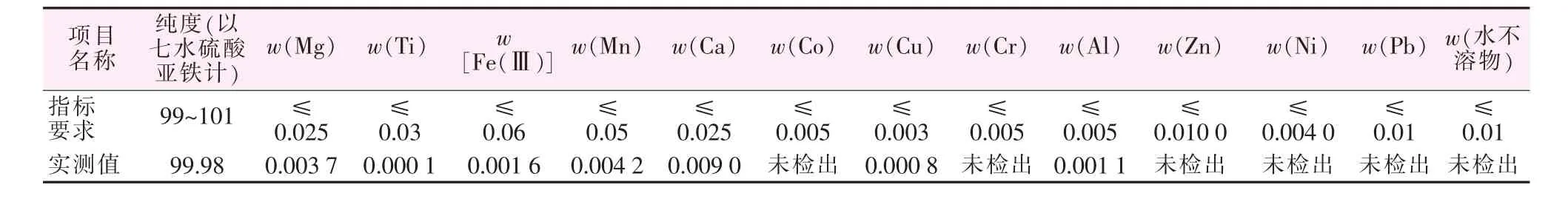

2.6 產品質量分析及表征

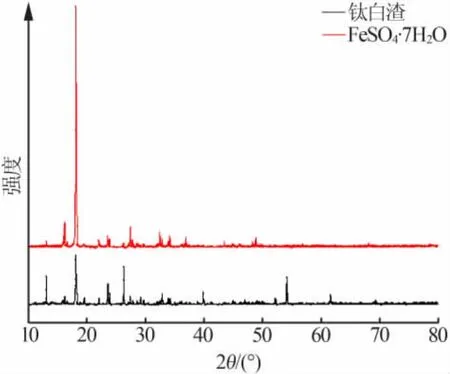

根據上述實驗結果所得數據,在最優工藝條件下制備了高純硫酸亞鐵產品,參考中國某電池級硫酸亞鐵生產企業產品質量要求,對產品質量做了分析對比,同時對產品及鈦白渣做了XRD分析,結果見表 2、圖 6。

由圖6可見,提純后制備的硫酸亞鐵產品譜圖與標準譜圖(JCDPS 72-1106)契合度高,顯示為七水硫酸亞鐵,而鈦白渣XRD譜圖則出現較多雜峰,這是由于含有較多金屬雜質離子導致的。由表2分析結果可知,以本文所述除雜工藝技術制備的電池級硫酸亞鐵產品雜質含量低,純度高,與中國某電池級硫酸亞鐵生產企業產品指標相比,各項均符合要求,達到了電池級硫酸亞鐵質量指標要求。

表2 電池級硫酸亞鐵指標要求及自制產品質量 %

圖6 硫酸亞鐵產品及鈦白渣XRD譜圖

3 結論

研究得到了鈦白渣提純制備電池級硫酸亞鐵工藝技術,選用氟化氫銨與還原鐵粉按一定質量比[m(氟化氫銨)∶m(還原鐵粉)=3.6∶1]配制的復合沉淀劑,得到優化反應條件:反應溫度為60℃、反應時間為2 h、沉淀劑用量為鈦白渣處理量的2.67%(質量分數)、反應液中Fe2+濃度為1.37 mol/L、攪拌速度為300 r/min,最終制備得到的產品純度為99.98%,鎂、鈦雜質質量分數最低可達0.0037%和0.0001%,脫除率均達到99%以上。制備的產品純度高、無雜相,符合電池級硫酸亞鐵質量要求,為鈦白渣固廢的處理提供了新的途徑。