300 MW 機組鍋爐水冷壁爆管原因分析

黃曉芝

(福建省鍋爐壓力容器檢驗研究院,福建 福州 350008)

1 事故經過

福建某電廠300MW機組,一臺型號為HG-1025/17.4-YM28的鍋爐于2018年5月8日15時30分點火啟動,16時50分,鍋爐運行人員發現#1爐爐膛由負壓燃燒變為正壓燃燒 ,爐內煙氣從爐墻的看火孔、打焦孔大量噴出,給水流量不正常大于蒸汽流量,雖然加大給水,但汽包水位還是難于維持,引風機負荷加大,電流增高。針對這些異常現象,運行人員分析判斷為鍋爐受熱面爆管,隨即鍋爐停運。現場檢查發現在鍋爐零米干渣機尾部有異常的水跡,按照水跡到前側水冷壁進行檢查, 發現前墻水冷壁從爐右向爐左數第54根水冷壁管(以下簡稱54號管)發生爆漏,爆口處標高約17m(如圖1),對該泄漏管及其相鄰吹損管共計三根進行更換處理。為保障機組安全可靠運行,同時將同區域水冷壁管取樣共計21根(從爐右向爐左數第44~64根)進行垢樣、理化試驗與分析,試圖找出原因進行分析,并提出一些后續檢查建議。

圖1 水冷壁管爆漏圖

2 泄漏樣管檢測

2.1 宏觀檢查

該水冷壁管材質為SA-210C,規格為Φ63.5×7,對泄漏管子進行宏觀檢查。泄漏水冷壁管外觀無明顯脹粗、鼓包、變形、減薄、腐蝕等現象。爆管沿縱向開裂,爆口長約120mm,開口最大處寬約45mm。爆口邊緣呈鈍邊,斷口表面粗糙,無明顯塑性變形。該爆口呈“窗口”形破裂,邊緣粗鈍,呈脆性斷裂。爆口內壁向火側有成片腐蝕坑,呈潰瘍面,內窺鏡檢查發現,爆口附近向火側存在比較嚴重的結垢現象。對取樣的21根管子進行內窺鏡檢查,發現大部分水冷壁管的向火側存在腐蝕結垢現象。

2.2 化學成分分析

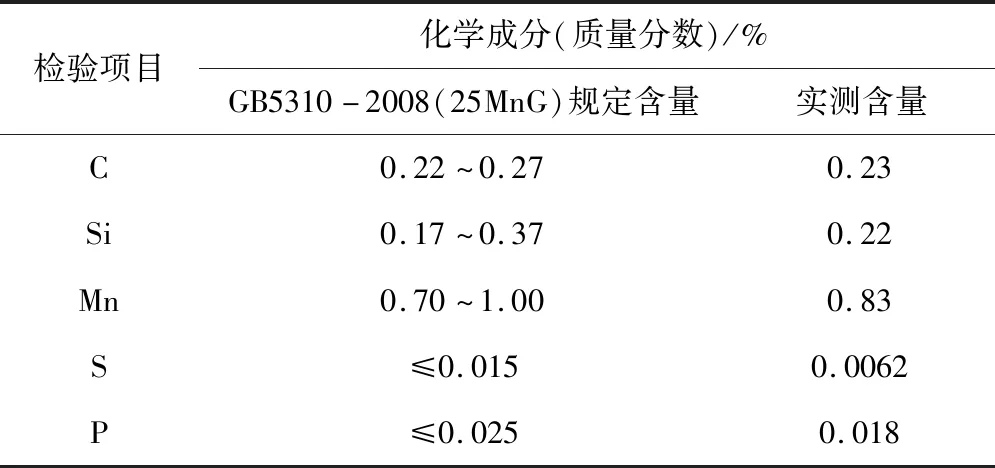

對泄漏水冷壁管母材進行化學成分分析,結果如表1所示。

檢測結果,泄漏水冷壁管母材的化學成分符合GB5310-2008《高壓鍋爐用無縫鋼管》中對于25MnG(注1)鋼管的要求。

表1 泄漏水冷壁管母材化學成分分析

注1:SA-210C是ASME SA-210/SA-210M鍋爐和過熱器用無縫中碳鋼管子標準鋼號,為鍋爐和過熱器及管道用中碳錳鋼鋼管范疇,屬于珠光體型熱強鋼。我國于1995年將其移植到GB5310高壓鍋爐用無縫鋼管標準,定名為25MnG。

2.3 垢樣分析

對取樣的21根管子進行垢樣主要成分檢測,大部分水冷壁管的向火側垢量嚴重超標,其中54號管向火側垢量達到2011.5 g/m2,水冷壁管背火側垢量基本正常(見表2)。

表2 水冷壁管垢量檢測結果

表2(續)

注:根據DL/T794-2012《火力發電廠鍋爐化學清洗導則》3.5.2表1,確定需要化學清洗的條件:主蒸汽壓力>15.6MPa,垢量>250 g/m2。

2.4 金相組織分析

對54號管取樣制作金相試樣,取樣位置如圖2所示:(1)爆口向火側位置A。(2)爆口背火側位置B。(3)爆口向火側縱向末端位置C。使用硝酸酒精溶液侵蝕,在金相顯微鏡下觀察,金相組織見圖3~圖5。

圖2 取樣位置

圖3 A點200×顯微組織

圖4 B點200×顯微組織

圖5 C點200×顯微組織

由圖可以看出爆口向火側、爆口背火側及爆口向火側縱向末端的金相組織均為鐵素體+珠光體+碳化物,未出現過熱組織。圖3、圖5僅有少量碳化物存在,發生了較嚴重的脫碳,這使得該位置強度急劇下降,成為管體的薄弱環節。而由圖4可以看出,背火側組織中珠光體形態尚明顯,珠光體區域中的碳化物逐漸向晶界擴散,對照球化評級標準,認定珠光體球化3級,屬于輕度球化。

3 爆管原因分析

水冷壁管化學成分符合國家標準,從爆口宏觀檢查結果來看,爆口為典型的脆性爆口,管壁向火側垢量很大,金相檢查結果顯示爆口向火側發生了脫碳現象,背火側輕度球化。以上檢測結果表明,垢下腐蝕是本次水冷壁管爆管的主要原因。該水冷壁爆管因管內壁表面結垢并產生垢下腐蝕,嚴重影響了熱傳導,使局部管壁溫度過高,金相組織發生變化,致使鋼的性能急劇降低,從而產生垢下腐蝕爆管。

4 措施及建議

(1) 對水冷壁進行無損檢測抽查,爆管位置附近水冷壁管100%抽查,條件允許時對存在較大隱患的水冷壁進行更換。

(2)加強水汽品質監督,同時加強鍋爐排污。

(3) 對在線化學儀表進行校驗,以進一步提高水汽品質監測可靠性。