直紡工程熔體輸送工藝探討

卓懷智

(江蘇恒力化纖股份有限公司,江蘇蘇州 215228)

隨著滌綸大容量、直接紡裝置在國內得到廣泛應用及升級,熔體直紡早已不滿足于生產常規產品,而是需要滿足包括各種差別化產品在內的全系列產品的批量生產。

對于直紡而言,影響聚酯熔體質量的因素主要是兩大方面,首先是聚合系統,其次就是熔體輸送系統,熔體輸送也可以說是直紡紡絲工藝的源頭。

熔體輸送管道、增壓泵(熔體輸送泵)、熔體換熱器、保溫用的熱媒循環系統等都是直紡熔體輸送工程的重要組成部分。

直紡熔體輸送距離一般都在百米以上。長距離輸送過程中,熔體長時間受熱易發生裂解,使分子質量和黏度下降,生成凝膠,控制不好會影響熔體的可紡性及長絲的產品質量。[1,2]

細旦及超細旦產品是恒力E廠20萬噸滌綸FDY長絲工程的主打產品。項目的熔體輸送管線長約150 m,開車后對熔體輸送工藝進行了調整優化,為FDY的可紡性和產品質量奠定了良好的基礎。本研究就滌綸直紡工程中的熔體輸送系統工藝控制進行一些探討。

1 實驗

1.1 原料

恒力化纖E線聚酯熔體[特性黏度:(0.678±0.003)dl/g,熔點:260.2℃],油劑(日本竹本HL-100 型號專用油劑,質量分數:90%)。

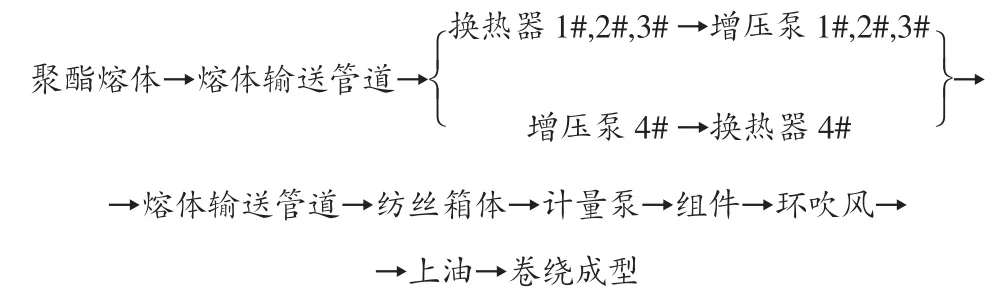

1.2 工藝流程

1.3 主要紡絲設備

熔體換熱器[瑞士蘇爾壽(Sulzer)],增壓泵(瑞士 MAAG公司),20~24頭紡絲和卷繞設備(日本TMT公司),外環吹冷卻裝置。

2 結果與分析

2.1 熔體換熱器位置對比

E廠長絲工程共14條生產線,熔體輸送由4套獨立的“增壓泵—換熱器”小系統組成,每套溫度、壓力單獨控制。

雖然管線設計安裝后難于更改,但是通過生產狀況的對比,可以對長期生產品種的布置以及今后新項目熔體管線的設計提供參考。

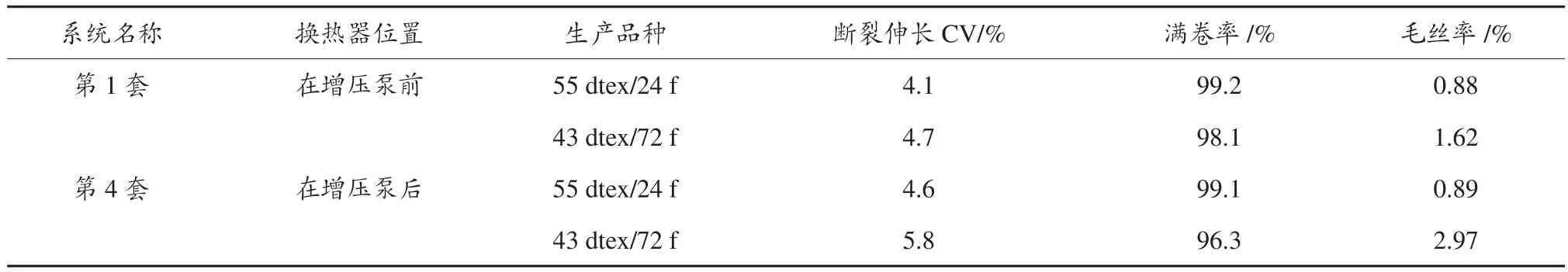

E廠第1和第4套小系統各有4條生產線,管線設計尺寸和目標生產品種基本相同,差別只是第1套換熱器在增壓泵之前,第4套換熱器在增壓泵之后。在這兩套系統上,調整紡絲計量泵前壓力均在6.5~8.0 MPa,分別選取55 dtex/24 f和43 dtex/72 f兩個代表性產品作為考察目標,通過3個月時間的跟蹤,檢測無油絲黏度降均在0.023~0.024 dL/g,但生產狀況以及物性指標中斷裂伸長的不勻率等均有一定的差異,生產數據統計見表1。

表1 換熱器位置對應的生產狀況

生產實踐表明,在本裝置生產條件下,換熱器安置在換熱器前面或者后面,對于像55dtex/24f這類的常規產品,影響比較微小,生產狀況和產品品質近乎同一水平;而對于像43dtex/72f這類細旦及超細旦產品,生產狀況和產品品質差別比較大,換熱器設置在增壓泵之前,可紡性以及產品質量明顯較好。

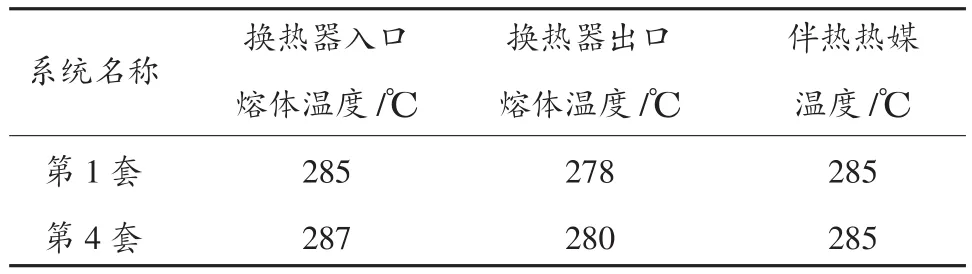

對比兩套系統的工藝差異可知,第1套系統是將聚合送來的熔體先經換熱器降溫后再增壓輸送,第4套系統是將聚合送來的熔體先增壓再經換熱器降溫后輸送,相關溫度測控數據見表2。

表2 第1和第4套熔體輸送系統測控溫度

由表2可見,雖然最終兩套系統輸送的熔體宏觀黏度降一樣,但換熱器設置在增壓泵之后,一方面由于增壓升溫作用,使進入換熱器之前的熔體溫度明顯較高;另一方面,由于本熔體輸送管線的熱媒伴熱系統不能分段調控,為了控制熔體的黏度降,伴熱熱媒的溫度又不能太高,只有285℃,造成第4套系統在換熱器之前的這段輸送管線上,伴熱熱媒的溫度比熔體的溫度還要低2℃。由于聚酯熔體的流動本身具有很強的粘滯性,伴熱熱媒溫度長時間明顯低于熔體溫度的狀態勢必降低管壁附近熔體的流動性,加劇熔體局部降解,降低熔體質量的均勻性,使得直紡FDY長絲物性不勻率增加,細旦絲的滿卷率下降、毛絲率增加。而換熱器設置在增壓泵之前,則可以更好地實現熔體的低溫輸送,熔體質量均勻性較好,更有利于細旦絲的生產。

2.2 熔體輸送溫度

在密閉的空間里,熔體的降解與熔體溫度和停留時間密切相關,熔體的溫度越高,停留時間越長,降解就越多。在輸送管管徑、長度固定的情況下,輸送過程熔體停留時間由產量負荷決定。產量隨著市場需求會有一定的變化,為了保證熔體質量,熔體輸送溫度需要進行相應的調整。

熔體輸送過程中,熔體的溫升主要來源于增壓,其次是熔體與輸送管道的摩擦。本裝置中,熔體經過增壓后溫度急劇上升約4℃。通過換熱器將熔體溫度降低并保持穩定是直紡正常生產的關鍵條件之一。這里把換熱器后熔體溫度稱為熔體輸送溫度。

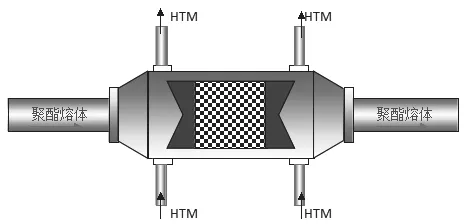

熔體熱交換器相當于靜態混合器,通過獨立的液相熱媒循環系統與流經腔室的熔體換熱對熔體進行溫度控制。本裝置換熱器的結構及工藝示意如圖1所示。

圖1 熔體換熱器結構及工藝示意圖

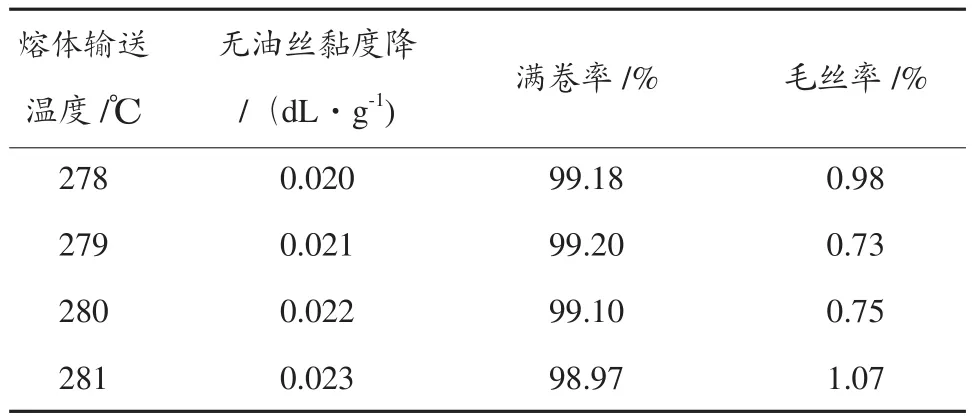

在第1套系統上,熔體輸送負荷為99.5 t/d時,換熱器前熔體溫度約285℃。常規和細旦FDY系列各取一個代表性品種作為考察對象,分別是50 dtex/24 f和55 dtex/96 f,測算輸送過程熔體停留時間約26.5~27 min,生產狀況如表3、表4所示。

表3 熔體輸送溫度及FDY 50 dtex/24 f生產狀況

表4 熔體輸送溫度及FDY 55 dtex/96 f生產狀況

生產實踐表明,在紡絲負荷即熔體停留時間一定的情況下,在實驗的溫度范圍內,熔體輸送溫度對FDY生產狀況有直接影響,對DPF較大的常規產品影響不明顯,對細旦絲的影響非常明顯。

熔體輸送溫度直接影響熔體在管道中的流變性能和降解狀況,最終影響FDY的可紡性。若熔體輸送溫度過高,熔體在輸送過程中容易降解,無油絲黏度降增大,導致下游可紡性變差,斷頭和產品毛絲率增加;若熔體輸送溫度過低,熔體的流動性能差,熔體在管道中層流現象嚴重,導致熔體質量不勻,同樣使FDY的可紡性變差,斷頭和產品毛絲率增加。

為了使熔體流量分配相對均勻,生產線上往往都是既有常規產品,又有細旦以及超細旦產品,熔體輸送溫度的選擇需要兼顧常規和細旦絲的生產。因此,在第1套系統上,熔體輸送負荷為99.5 t/d左右時,熔體輸送溫度設置在279℃~279.5℃較好。

在熔體輸送負荷有較大變動時,根據生產情況,熔體輸送溫度應進行相應的調整。

2.3 管道伴熱

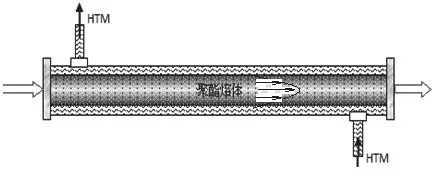

恒力化纖伴熱介質使用液相熱媒,每個增壓泵對應的一套熔體輸送小系統配置一套獨立控制的伴熱系統。熔體輸送管道為夾套管,芯層走熔體,殼層熱媒循環給熔體進行伴熱保溫,并且熱媒和熔體的流向相反,以保證最佳的傳質傳熱效果,見圖2。

圖2 熔體輸送管道示意圖

在輸送管線中,聚酯熔體的粘滯性會使得熔體的流速呈拋物線狀分層現象,會造成管道熔體在徑向分布上存在物理性能差異。為減小這一差異,除了管道設計及制造時要達到相關技術要求,伴熱熱媒溫度的控制也非常關鍵。

如果熱媒溫度過高,通過熱傳導必將導致輸送過程的熔體溫度升高,加劇熔體降解;熱媒溫度過低,管壁附近熔體的流動性能差,熔體在管道中層流現象嚴重。過高或者過低的熱媒溫度均會降低熔體質量,使FDY可紡性變差,斷頭和產品毛絲率增加。考慮到熱傳導及熱損耗效應,理想的熱媒溫度設置應比管道熔體的溫度高2℃~3℃為宜。

事實上,輸送過程中各段管線熔體的溫度存在差異,尤其在換熱器和增壓泵前后,熔體溫度差一般在5℃左右,甚至達到7℃~8℃。由于現有系統管道伴熱熱媒溫度無法做到分段控制,只能在兼顧熔體流動性的基礎上盡可能低一點。因此,本裝置中管道伴熱熱媒溫度設置在285℃~286℃。這可以說是一個系統上的缺陷,今后有機會應予以改造,使之達到分段精確控制的目的,進一步提高熔體質量。

2.4 熔體輸送壓力

為了滿足紡絲熔體壓力要求,直紡熔體輸送過程使用增壓泵來調控熔體的壓力。實際生產過程中,紡絲計量泵入口熔體壓力低于4.5 MPa時,紡絲就容易出現纖度不勻現象。但是,過高的熔體輸送壓力會使熔體溫度升高,加劇熔體降解,同時會對計量泵相關部件造成損傷,導致計量泵漏漿、降低計量精度等問題。因此,熔體輸送壓力應在保證紡絲纖度正常的前提下盡可能低一些,一般計量泵入口熔體壓力應控制在5.0~8.5 MPa為宜。

本裝置一臺增壓泵后面配置2~4條生產線,每條生產線又對應6個紡絲箱體,每個箱體對應6個紡位,每個紡位配置20~24頭大容量紡絲機。如果同一臺增壓泵對應的生產線之間,或者一條生產線上箱體之間或者相鄰紡位之間熔體流量差異太大,就會出現計量泵實際入口壓力差異過大的現象,同時生產過程的開停泵操作會加劇計量泵入口壓力的波動,造成FDY纖度偏小或者線密度CV%值超標等異常現象。為了保證每個紡位計量泵入口壓力的均勻性,生產品種布置時,應該注意同一個增壓泵對應的各生產線、箱體及紡位之間熔體流量分配應相對均衡。

3 結語

(1)熔體輸送過程中,熔體換熱器設置在增壓泵之前可以更好地實現熔體的低溫輸送,熔體質量均勻性較好,有利于紡絲。

(2)熔體輸送溫度對細旦絲生產影響尤其明顯,而對常規及細旦FDY生產的影響有所不同;最佳的熔體輸送溫度應在兼顧常規和細旦絲生產狀況的基礎上做出選擇。

(3)熔體輸送管道保溫熱媒溫度設置應略高于管道熔體的溫度。現有的伴熱熱媒系統溫度無法做到分段控制,在兼顧熔體流動性的基礎上設置在285℃~286℃較好。理想的狀態是對現有保溫熱媒系統進行改造,使之達到分段精確控制的目的。

(4)熔體輸送壓力設定應滿足紡絲計量泵入口壓力要求。為了保證每個紡位計量泵入口壓力的均勻性,生產品種布置時要注意同一臺增壓泵對應的各生產線、箱體及紡位之間熔體流量的均衡分配。