某型1.5 升增壓發(fā)動機(jī)潤滑系統(tǒng)的優(yōu)化設(shè)計(jì)

于德政,袁海馬,張治國

(華晨汽車工程研究院動力總成設(shè)計(jì)處,遼寧 沈陽 110114)

引言

現(xiàn)代汽車發(fā)動機(jī)是一個(gè)由300 多個(gè)零部件組成的復(fù)雜精密配合系統(tǒng),各零部件之間的正常配合運(yùn)轉(zhuǎn),直接關(guān)系到發(fā)動機(jī)的穩(wěn)定性、耐久性,以及發(fā)動機(jī)性能能否達(dá)到設(shè)計(jì)指標(biāo),進(jìn)而影響到整車的動力性、經(jīng)濟(jì)性、穩(wěn)定耐久性。減少配合件間不必要的摩擦損失,實(shí)現(xiàn)各子系統(tǒng)零部件的精準(zhǔn)配合,需要可靠而穩(wěn)定的機(jī)油潤滑系統(tǒng)的支持。

發(fā)動機(jī)潤滑系統(tǒng)不僅可以在零部件運(yùn)動表面形成油膜,減少摩擦阻力,降低零部件的磨損;同時(shí)機(jī)油在潤滑系統(tǒng)內(nèi)不斷循環(huán)流動,保持摩擦表面清潔,帶走磨屑和其他異物,還可以冷卻運(yùn)動表面。因此潤滑系統(tǒng)的合理開發(fā)是保證發(fā)動機(jī)性能的基礎(chǔ)。

所以發(fā)動機(jī)設(shè)計(jì)過程中,需要對潤滑系統(tǒng)進(jìn)行獨(dú)立試驗(yàn)驗(yàn)證,以保證發(fā)動機(jī)設(shè)計(jì)性能。本文將針對某型1.5 升增壓直噴發(fā)動機(jī)機(jī)潤滑系統(tǒng)的優(yōu)化設(shè)計(jì)進(jìn)行介紹。

1 問題描述

該款1.5 升增壓直噴發(fā)動機(jī)在首輪潤滑系統(tǒng)功能性試驗(yàn)中在800rpm~1000rpm 時(shí),位于潤滑系統(tǒng)末端的真空泵油道壓力低于其功能限值要求(不小于0.6bar),導(dǎo)致真空泵無法正常工作。因此判定該潤滑試驗(yàn)不合格,潤滑系統(tǒng)設(shè)計(jì)不合理。

通過對首輪潤滑試驗(yàn)中各機(jī)油壓力點(diǎn)數(shù)據(jù)的分析,以及對比機(jī)油濾清器、機(jī)油冷卻器等部分零部件的機(jī)油壓力損失試驗(yàn)數(shù)據(jù),判斷該發(fā)動機(jī)潤滑系統(tǒng)末端機(jī)油壓力不足,并導(dǎo)致真空泵無法正常工作的主要原因有兩點(diǎn),分別是:

(1)機(jī)油泵設(shè)計(jì)不合理,機(jī)油泵出流量壓力偏小。

(2)發(fā)動機(jī)潤滑系統(tǒng)部分位置油道結(jié)構(gòu)設(shè)計(jì)不合理,對機(jī)油造成截流,致使機(jī)油壓力損失較大。

分析試驗(yàn)數(shù)據(jù)發(fā)現(xiàn),機(jī)油濾清器與機(jī)油冷卻器之間連接的缸體油道的機(jī)油壓力損失較大,發(fā)動機(jī)在4500rpm 至600rpm 之間時(shí),機(jī)油濾清器與機(jī)油冷卻器之間的機(jī)油壓力差約為0.8bar。

2 優(yōu)化設(shè)計(jì)方案

為提高發(fā)動機(jī)潤滑系統(tǒng)末端機(jī)油壓力,以達(dá)到真空泵工作機(jī)油壓力最低限值,針對上述總結(jié)分析的兩點(diǎn)主要原因,通過以下兩方案對潤滑系統(tǒng)進(jìn)行優(yōu)化:

(1)優(yōu)化機(jī)油泵結(jié)構(gòu)參數(shù),增加機(jī)油泵泵油量,直接提高潤滑系統(tǒng)末端機(jī)油壓力,以滿足真空泵機(jī)油壓力限值要求。

(2)優(yōu)化機(jī)油濾清器與機(jī)油冷卻器之間的缸體油道結(jié)構(gòu),減小機(jī)油壓力損失,間接提高真空泵油道壓力。

具體方案是,增大油道直徑,由φ12 擴(kuò)徑到φ13;同時(shí)更改缸體機(jī)油濾清器底座進(jìn)油口油路結(jié)構(gòu),如下圖:

圖1 更改前更改后對比圖

3 優(yōu)化設(shè)計(jì)方案

3.1 模擬計(jì)算結(jié)果

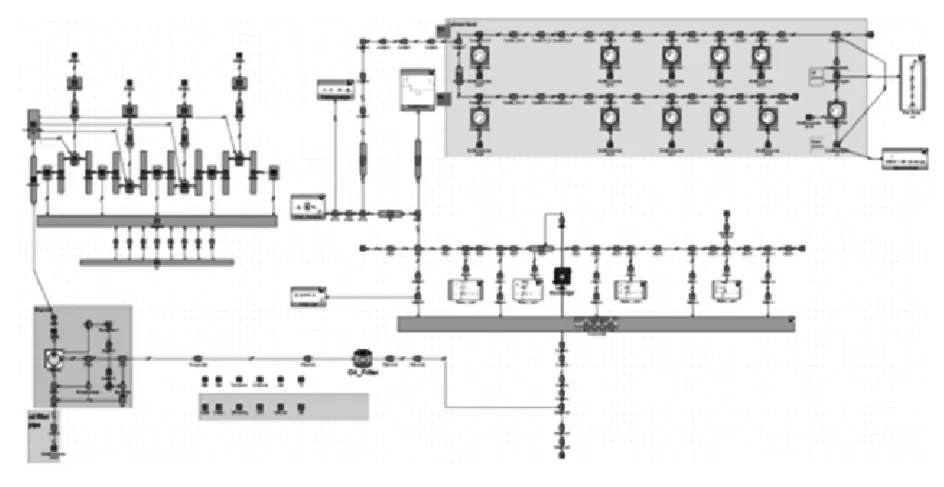

基于該1.5 升增壓直噴發(fā)動機(jī)幾何結(jié)構(gòu),通過GT-Power建立潤滑系統(tǒng)模型,如下圖:

圖2

模型中各結(jié)構(gòu)參數(shù)均依據(jù)原機(jī)首輪潤滑系統(tǒng)試驗(yàn)實(shí)際參數(shù)輸入,各流量件機(jī)油壓力損失輸入?yún)?shù)不變,機(jī)油溫度設(shè)定為90℃,模型參數(shù)僅根據(jù)優(yōu)化方案對機(jī)油泵和缸體油道參數(shù)進(jìn)行修改,并分別計(jì)算發(fā)動機(jī)主油道機(jī)油壓力。

方案一:

將機(jī)油泵流量分別提高5%和10%,通過潤滑系統(tǒng)模型計(jì)算發(fā)動機(jī)主油道機(jī)油壓力,結(jié)果如下:

表1

方案二:

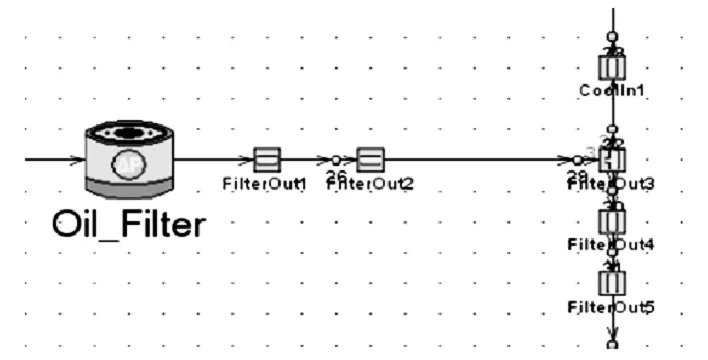

維持原有機(jī)油泵流量參數(shù)不變,依據(jù)優(yōu)化方案二的缸體油路結(jié)構(gòu),參照油路尺寸更改潤滑系統(tǒng)模型對應(yīng)參數(shù),模型更改如下圖:

圖3 更改前

圖4 更改后

再次計(jì)算發(fā)動機(jī)主油道機(jī)油壓力,結(jié)果如下:

表2

通過兩組方案模擬計(jì)算結(jié)果可以證明,方案一及方案二均能有效提高主油道油壓,進(jìn)而保證真空泵工作油壓,且兩方案對潤滑系統(tǒng)的優(yōu)化效果基本相當(dāng)。但為確保優(yōu)化方案及模擬計(jì)算的準(zhǔn)確性,以及選擇更合適的優(yōu)化方案對該發(fā)動機(jī)潤滑系統(tǒng)進(jìn)行修改優(yōu)化,需對兩方案再次進(jìn)行試驗(yàn)驗(yàn)證。

3.2 試驗(yàn)驗(yàn)證

由于機(jī)油泵樣件制作周期的影響,決定首先對方案二進(jìn)行潤滑系統(tǒng)試驗(yàn)驗(yàn)證。若試驗(yàn)發(fā)現(xiàn)發(fā)動機(jī)主油道機(jī)油壓力偏低現(xiàn)象無明顯改善,則制作機(jī)油泵樣件,對方案一進(jìn)行試驗(yàn)驗(yàn)證。

依據(jù)優(yōu)化方案二,更改發(fā)動機(jī)缸體油道結(jié)構(gòu),加工準(zhǔn)備缸體樣件,更換首輪潤滑系統(tǒng)功能試驗(yàn)發(fā)動機(jī)缸體,其他零部件不做更換,以便減小其他零部件對試驗(yàn)結(jié)果的影響。

本次驗(yàn)證試驗(yàn)試驗(yàn)條件及工況與首輪試驗(yàn)內(nèi)容一致,共分2 部分進(jìn)行試驗(yàn)驗(yàn)證,試驗(yàn)程序如下:

表3

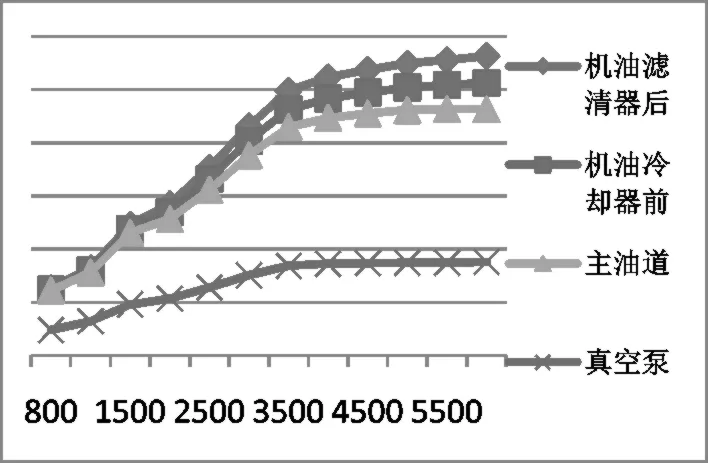

圖5 出水溫度90℃,機(jī)油壓力圖

圖6 出水溫度100℃,機(jī)油壓力圖

此次驗(yàn)證試驗(yàn)主要對發(fā)動機(jī)主油道機(jī)油壓力、真空泵油道機(jī)油壓力、機(jī)油濾清器后機(jī)油壓力和機(jī)油冷卻器前機(jī)油壓力進(jìn)行監(jiān)測,以驗(yàn)證優(yōu)化方案二的實(shí)際效果,試驗(yàn)數(shù)據(jù)如上圖。

試驗(yàn)數(shù)據(jù)顯示,無論出水溫度是90℃還是100℃,主油道及真空泵機(jī)油壓力均有提高,真空泵機(jī)油壓力滿足其功能最低限值,且機(jī)油濾清器與機(jī)油冷卻器之間的機(jī)油壓力差降低至0.4bar。

4 結(jié)論

依據(jù)試驗(yàn)驗(yàn)證結(jié)果,發(fā)動機(jī)潤滑系統(tǒng)優(yōu)化采用修改周期短且更改成本更低的方案二。通過對模擬計(jì)算數(shù)據(jù)以及試驗(yàn)數(shù)據(jù)的分析,證明優(yōu)化方案二能夠有效降低缸體油道機(jī)油壓力損失,提高主油道及真空泵機(jī)油壓力,保證真空泵工作機(jī)油最低限值。確認(rèn)造成原機(jī)真空泵油壓不足的主要原因是機(jī)油濾清器與機(jī)油冷卻器之間的缸體油道機(jī)油壓力損失過大。為減小油道對機(jī)油壓力的影響,應(yīng)盡量增大油路直徑,減少油道變徑數(shù)量,并盡量保證油道大徑處與小徑處連接光滑,減小油道直徑突變。