重型汽車橫梁連接板壓型常見問題分析

康淳,孫云山,曹若飛

(陜西重型汽車有限公司,陜西 西安 710200)

1 前言

在重型汽車上,連接板主要起著縱梁與橫梁連接作用,分布校多。目前,各大廠家加工連接板的主要方式為數控設備切邊沖孔后壓型,在生產過程中,連接板的質量問題易引起后續工序加工及裝配問題。因此分析橫梁連接板生產過程中的問題,對產品質量的提升很有意義。

2 連接板壓型工序常見問題案例及分析

2.1 孔距壓彎線尺寸超差

孔距壓彎線尺寸超差分為連接板與橫梁連接面孔距尺寸超差和連接板與縱梁連接面孔距尺寸超差,即大面孔距壓彎線尺寸超差和小面孔距壓彎孔尺寸超差。當大面孔距壓彎線尺寸超差時,鉚接為橫梁總成時可造成橫梁總成寬度尺寸超差,從而影響車架總成寬度造成車架側彎等問題;或者造成橫梁總成成八字形,導致車架總成裝配困難。當小面孔距壓彎線尺寸超差時,可造成鉚接為車架總成縱梁孔與連接板孔上下錯位,導致裝配困難等問題。

案例描述:加工連接板折彎工序時,發現孔距折彎線尺寸超差,大面孔工藝尺寸要求35±0.3mm,實測數據如下表:

表1 實測數據

小面孔工藝尺寸要求37±0.3mm,實測數據如下表:

表2 實測數據

具體工藝要求及附圖如下圖:

圖1 具體工藝要求

問題分析:造成該問題主要有定位及孔距兩大因素,定位因素主要分為模具定位邊的定位未靠齊和原材料定位邊毛刺不平整,孔距因素主要是上道沖孔工序與壓型工序使用的是同一條定位邊,而沖孔時定位偏移造成的孔距定位邊的尺寸超差直接影響壓型尺寸。要解決該問題需排查以上所有因素:

步驟1:檢查模具定位是否松動或磨損。

步驟2:檢查加工人是否將定位邊靠齊,發現加工人操作方法符合工藝要求。

步驟3:檢查定位邊外觀質量,經查看未發現毛刺或積瘤導致的定位邊不平齊。

步驟4:檢查孔距定位邊尺寸是否符合工藝要求,測量未加工件孔距定位邊的尺寸,工藝尺寸要求18±0.3mm,實測數據如下表,根據表格內容判斷出出為上道沖孔工序產生孔距定位邊尺寸超差而造成壓形后孔距壓彎線尺寸超差。

表3 未加工件孔距定位邊測量數據

圖2 工藝要求

解決措施:

(1)適當調整模具定位傾斜度,以保證所有孔距壓彎線距離在工藝要求范圍內。

(2)檢修沖孔工序模具定位。

2.2 壓彎角度尺寸超差

主要原因有來料材質的不同導致壓形后不同程度的回彈而造成的角度波動和通用模具壓彎非常規角度連接板時未壓到位導致的角度波動。可造成鉚接為橫梁總成時寬度尺寸超差,從而導致鉚接為車架總成時車架寬度尺寸超差及側彎等問題。

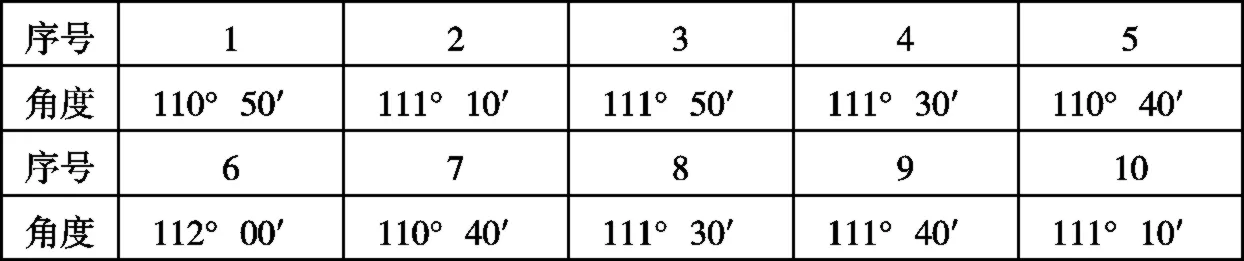

案例描述:加工連接板折彎工序時,角度尺寸超差,工藝要求角度尺寸110±1°,連續加工10 件測量數據如下:

表4 測量數據

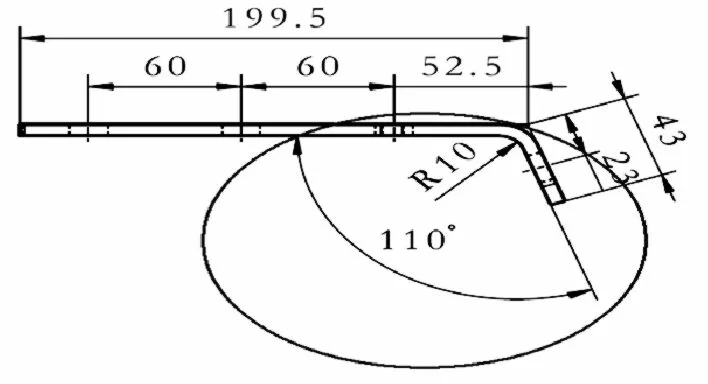

圖3 工藝要求

問題分析:當采用通用壓型模具壓彎非常規角度時,零件壓彎角度的大小是通過模具滑塊下行距離進行控制。當滑塊下行距離越小,其壓彎角度越大,當滑塊下行距離越大,零部件越貼實上模,壓彎角度越小。根據數據分析出該連接板角度波動范圍為110°40'至112°00'之間,存在不合格件且較工藝要求角度偏大。初步分析結論:模具滑塊下行未壓到位。

解決措施:

(1)對于已生產的連接板角度超差件進行返壓,保證尺寸在工藝要求范圍內。

(2)適當調節增加模具滑塊下行距離,以增大零部件壓實面,減小零部件角度。具體原理如下:

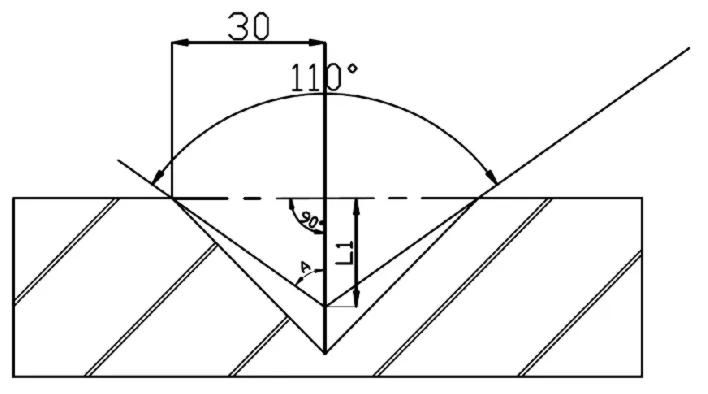

簡約繪出模具凹模與連接板壓型時剖視圖:

圖4 模具凹模與連接板壓型剖視圖

已知模具凹模開口為60,需壓彎角度為110°,A 和L1為變量,模擬假設滑塊下行距離為L,調節L 的值為ax,L1的變量為bx,且ax=bx。如上圖中90°直角與凹模30 尺寸始終不變,根據三角函數計算:

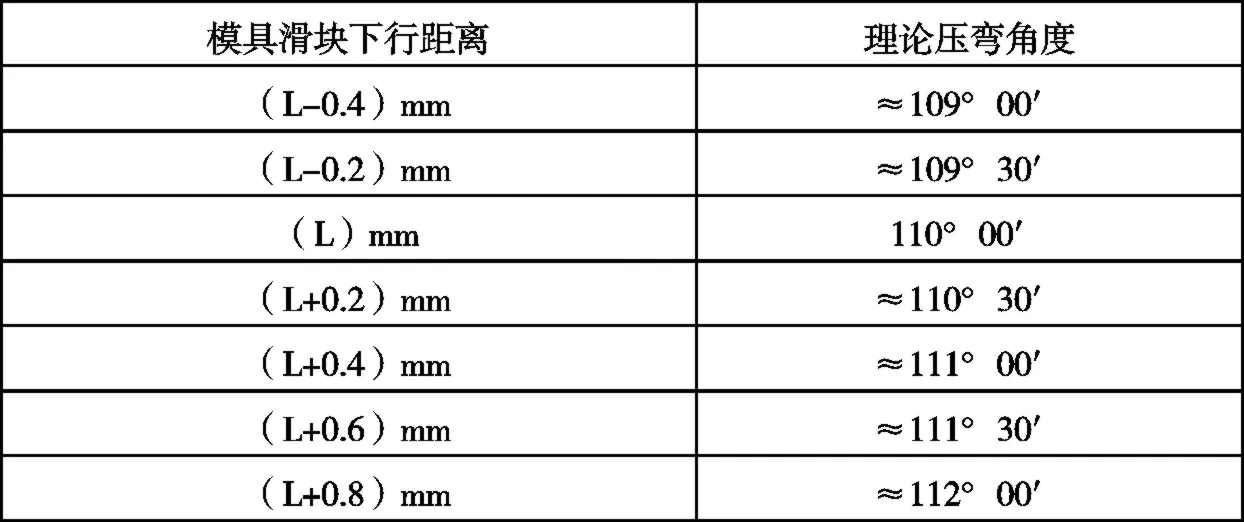

表5 模具滑塊下行距離與連接板角度

故可換算出調節模具滑塊下行距離影響連接板角度情況如上表。

(3)由于設備精度和實際生產與理論知識有所差距,故需多次調試模具參數,選擇狀態穩定的模具參數進行加工。

(4)在加工同一批次零部件時,選擇同一廠家同一批次材料進行加工。

3 總結

實際生產中,不同工藝模式、不同設備,都會存在不同的橫梁連接板質量問題,本文著重對橫梁總成連接板的壓型工序常見問題進行分析,根據具體問題舉例分析并提出預防和解決措施,對橫梁連接板生產加工提供現實可靠的參考,以提高產品質量滿足了客戶的需求。