汽車生產(chǎn)過程中的制造執(zhí)行系統(tǒng)研究與應(yīng)用

信振宇,烏奕竹

(華晨汽車工程研究院,遼寧 沈陽 110141)

前言

在“互聯(lián)網(wǎng)+”、“工業(yè)4.0”和“中國制造2025”成為國家戰(zhàn)略的背景下,中國汽車企業(yè)通過智能技術(shù)的創(chuàng)新,推動產(chǎn)業(yè)鏈的變革,已成為轉(zhuǎn)型升級發(fā)展的必經(jīng)之路。

在傳統(tǒng)制造向智能制造轉(zhuǎn)型的過程中,新一代信息技術(shù)與制造過程的融合,將引領(lǐng)制造方式的變革,為制造業(yè)的高速、高質(zhì)、高效發(fā)展,提供有力的支撐與保障。

1 制造執(zhí)行系統(tǒng)簡介

制造執(zhí)行系統(tǒng)(Manufacturing Execution System,簡稱MES)是一套面向制造企業(yè)車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng)。制造執(zhí)行系統(tǒng)可實現(xiàn)制造數(shù)據(jù)管理、計劃排程、生產(chǎn)調(diào)度、庫存管理、質(zhì)量管理、能源管理、成本管理、項目看板、生產(chǎn)過程控制、底層數(shù)據(jù)采集、上層數(shù)據(jù)分析等功能。通過企業(yè)制造執(zhí)行系統(tǒng)的搭建與應(yīng)用,可為企業(yè)構(gòu)建智能化制造協(xié)同管理平臺。

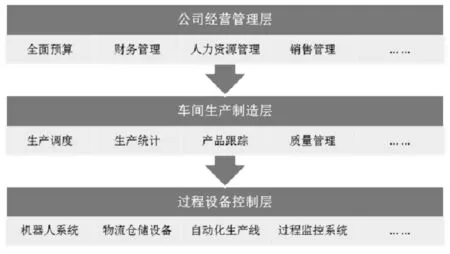

制造執(zhí)行系統(tǒng)在90 年代初被提出,旨在加強生產(chǎn)制造過程的物料及計劃管理的執(zhí)行功能,把各項生產(chǎn)資源通過制造執(zhí)行系統(tǒng)同車間作業(yè)現(xiàn)場控制系統(tǒng)聯(lián)系起來。通過制造執(zhí)行系統(tǒng),生產(chǎn)管理環(huán)節(jié)與現(xiàn)場控制PLC、數(shù)據(jù)采集設(shè)備、物料條形碼、檢測設(shè)備、生產(chǎn)線、機器人等形成數(shù)據(jù)傳輸及程序控制的網(wǎng)絡(luò)連接。按照行業(yè)共識形成了ERP/MES/PCS 三層結(jié)構(gòu),成功地在許多行業(yè)得到了應(yīng)用。在三層結(jié)構(gòu)模型中,ERP(Enterprise Resource Planning)屬于企業(yè)的計劃層,MES(Manufacturing Execution System)是生產(chǎn)計劃的執(zhí)行層,PCS(Process Control System)是對生產(chǎn)現(xiàn)場的過程和設(shè)備的控制。

制造執(zhí)行系統(tǒng)介于企業(yè)經(jīng)營管理與工廠制造裝備控制之間,屬于在計劃管理層ERP 與生產(chǎn)控制層PCS 之間搭建了互聯(lián)的橋梁。一方面,MES 可對來自ERP 的生產(chǎn)管理信息進行細化、分解,形成生產(chǎn)指令傳給底層生產(chǎn)線與生產(chǎn)裝備;另一方面,MES 可以通過生產(chǎn)線現(xiàn)場PLC 采集生產(chǎn)過程狀態(tài)數(shù)據(jù)和制造資源的實時動態(tài)管理,將制造系統(tǒng)與信息系統(tǒng)整合在一起,將實時生產(chǎn)狀況及時地反饋給計劃層,進行作業(yè)的動態(tài)調(diào)度與優(yōu)化,真正實現(xiàn)制造過程的智能化監(jiān)管,形成以ERP/MES/PCS 三層為核心的企業(yè)信息集成。

圖1 制造行業(yè)三層結(jié)構(gòu)

三層結(jié)構(gòu)覆蓋了公司經(jīng)營管理、車間生產(chǎn)制造與工藝控制的過程監(jiān)控的全過程,制造過程的信息化系統(tǒng)已從初級的單純制造信息采集發(fā)展為以生產(chǎn)控制、計劃調(diào)度、經(jīng)營管理、決策優(yōu)化、大數(shù)據(jù)管理等為一體的企業(yè)綜合自動化信息系統(tǒng)。企業(yè)制造執(zhí)行系統(tǒng)的搭建是企業(yè)信息化發(fā)展的關(guān)鍵環(huán)節(jié),是企業(yè)從傳統(tǒng)機械制造,向信息化、數(shù)字化制造,實現(xiàn)全面綜合自動化發(fā)展的必然之路。

2 制造執(zhí)行系統(tǒng)主要功能

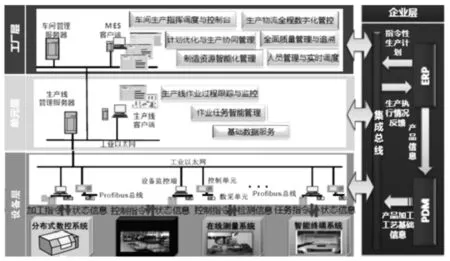

2.1 設(shè)備層

設(shè)備層的典型系統(tǒng)特點:

(1)生產(chǎn)車間現(xiàn)場實現(xiàn)設(shè)備級連接。

(2)關(guān)鍵智能部件及工位智能終端通過工業(yè)以太網(wǎng)與車間服務(wù)器實現(xiàn)互聯(lián)。

(3)自動的采取生產(chǎn)線的數(shù)據(jù),零件的狀態(tài)以及特定的信息。

(4)通過提供OPC 服務(wù)和總線DP 轉(zhuǎn)換器的方式完成數(shù)據(jù)采集。

(5)智能識別中間件實現(xiàn)RFID 的設(shè)備管理,數(shù)據(jù)容錯以及協(xié)議轉(zhuǎn)換。

2.2 單元層

單元層的典型系統(tǒng)特點:面向數(shù)字生產(chǎn)線物聯(lián)應(yīng)用,時間生產(chǎn)設(shè)備互通互聯(lián),制造資源的智能化管理以及制造與裝配過程的智能化管控。

2.3 工廠層

工廠層的典型系統(tǒng)特點:加工過程和裝配過程的制造資源組織與優(yōu)化,生產(chǎn)過程透明可視化,物流過程數(shù)字化全面跟蹤,全面質(zhì)量管理和追溯,生產(chǎn)活動智能分析,實現(xiàn)人,機,物,料的實時閉環(huán)管。

圖2 制造執(zhí)行系統(tǒng)功能示意

3 制造執(zhí)行系統(tǒng)應(yīng)用

在汽車生產(chǎn)線開發(fā)過程中,同時定制開發(fā)完善企業(yè)制造執(zhí)行MES 系統(tǒng),包含基礎(chǔ)信息維護,生產(chǎn)計劃排程,車輛生產(chǎn)信息跟蹤,證書管理,報表統(tǒng)計查詢等功能。重點實施供應(yīng)鏈協(xié)同和面向產(chǎn)品的車輛全生命周期管理系統(tǒng),以整車制造執(zhí)行系統(tǒng)建設(shè)為抓手,結(jié)合物聯(lián)網(wǎng)技術(shù)RFID(射頻識別技術(shù)),逐步實現(xiàn)企業(yè)的柔性化、定制化制造。

在車身生產(chǎn)車間,現(xiàn)場機器人、自動化設(shè)備及生產(chǎn)裝備通過其控制PLC 組網(wǎng),形成設(shè)備層環(huán)網(wǎng)。現(xiàn)場投入RFID 設(shè)備用于關(guān)聯(lián)車身信息與現(xiàn)場設(shè)備層PLC 匹配,記錄車身狀態(tài),產(chǎn)品質(zhì)量等,為后期車身的生產(chǎn)狀態(tài)跟蹤提供信息。其主要功能實現(xiàn)車體位置跟蹤與查詢、車間庫區(qū)管理、生產(chǎn)排序管理、系統(tǒng)故障報警等功能。側(cè)圍及下車身上、下線調(diào)度、空橇信息及其下線記錄存檔等信息追溯。

載碼體信息錄入:企業(yè)MES 系統(tǒng)--發(fā)動機艙總成VIN 打刻機--發(fā)動機艙線PLC--FDS 輸送PLC--UB 線PLC--滾床PLC--MB 線PLC--精整線滾床輸送PLC--存儲區(qū)滾床PLC--輸送至涂裝(載碼體信息擦除)。

圖3 RFID 設(shè)備

在汽車制造企業(yè),企業(yè)管理層ERP 及設(shè)備層PCS 較為成熟的狀態(tài)下,搭建、完善企業(yè)制造執(zhí)行MES 系統(tǒng)為實現(xiàn)未來定制化生產(chǎn)的關(guān)鍵環(huán)節(jié)。

4 結(jié)論

我國目前正從勞動密集型向現(xiàn)代化制造業(yè)方向發(fā)展,如何進一步提高生產(chǎn)率、提高產(chǎn)品質(zhì)量、降低勞動強度、改善勞動條件已經(jīng)成為我國制造業(yè)面臨的問題。

制造執(zhí)行系統(tǒng)作為智能化工廠的重要支撐,將助力企業(yè)實現(xiàn)研發(fā)、生產(chǎn)、物流、銷售、質(zhì)量等全產(chǎn)業(yè)鏈的信息化升級。為我國制造業(yè)的轉(zhuǎn)型發(fā)展提供有力依托,加快制造業(yè)升級,提高生產(chǎn)效率、創(chuàng)新技術(shù)能力和提升產(chǎn)品質(zhì)量,降低能源資源消耗,實現(xiàn)制造業(yè)全過程的智能化和綠色化發(fā)展。