變形參數對擠壓成型鎳基粉末高溫合金固溶熱處理晶粒組織的影響

陳 陽, 田高峰, 楊 杰, 陳映純, 馬國君, 鄒金文

(1.中國航發(fā)北京航空材料研究院 先進高溫結構材料重點實驗室,北京 100095;2.國標(北京)檢驗認證有限公司,北京100088)

粉末高溫合金具有組織均勻、無宏觀偏析、合金化程度高、屈服強度和疲勞性能好等優(yōu)點,在高溫下具有優(yōu)異的綜合性能,已成為制造高性能航空發(fā)動機渦輪盤的首選材料[1-3]。近年來,隨著先進航空發(fā)動機的發(fā)展,對渦輪盤材料提出了更高要求。近50年來,已經發(fā)展了四代粉末高溫合金,國外以René95為代表的第一代粉末高溫合金,以René88DT、N18為代表的第二代粉末高溫合金和以René104、RR1000為代表的第三代粉末高溫合金已獲得廣泛應用,第四代粉末高溫合金也即將實現工程應用。目前,國際上粉末高溫合金盤件的制備工藝通常為熱等靜壓+熱擠壓+等溫鍛造+熱處理。

研究表明,對粉末高溫合金實施熱加工變形,能夠起到成型與控制材料組織性能的作用[4-6]。合金的微觀組織對熱變形工藝參數十分敏感,由于熱變形過程的工藝參數控制不當而形成的異常晶粒組織,大多無法通過后續(xù)的固溶熱處理進行調整以滿足工作要求。因此,為獲得理想的終態(tài)晶粒組織以滿足盤件的不同使用需求,需對熱變形工藝進行精確控制[7]。

近年來,國內外就鍛造變形工藝對高溫合金的影響開展了大量的研究工作[8-13]。Parr等[8]通過對擠壓態(tài)雙錐體試樣及圓柱體試樣進行壓縮實驗,研究了多種熱加工過程及多種后續(xù)熱處理過程對RR1000合金晶粒組織異常長大的影響,有些學者則研究了變形過程中不同參數的應變及應變速率的位錯對晶粒長大的作用[9-10]。楊杰等[11]通過對熱等靜壓態(tài)雙錐體試樣進行壓縮實驗,研究了變形工藝對熱等靜壓態(tài)FGH96合金異常晶粒長大的影響,獲得了易導致非均勻晶粒形核的變形溫度及應變速率范圍,同時獲得了均勻晶粒組織的變形工藝參數。宋曉俊等[12]研究了應變速率對擠壓態(tài)鎳基高溫合金FGH96晶粒組織的影響,指出在1070 ℃下,隨應變速率的升高,不均勻晶粒區(qū)域由大應變區(qū)逐漸移至小應變區(qū)。王超淵等[13]研究了變形溫度及變形量對擠壓態(tài)FGH96合金晶粒組織的影響,發(fā)現在1000~1070 ℃鍛造變形時,合金不易發(fā)生晶粒異常長大,且15%及以上的變形量,可以獲得均勻細小的晶粒組織。本工作所研究的合金是我國自主研制的第三代粉末高溫合金,具有高強、高損傷容限的性能優(yōu)勢,目前我國對該合金熱成型工藝研究較少。

本工作通過對第三代粉末高溫合金進行不同變形溫度、不同應變速率下的雙錐壓縮變形實驗,并對壓縮過程進行數值模擬計算,結合雙錐實驗數據,獲得雙錐壓縮實驗過程的真應力-真應變曲線。研究熱壓縮過程中變形溫度、應變速率對晶粒組織的影響,以及局部應變對平均晶粒尺寸的影響,為該合金渦輪盤件等溫鍛造工藝參數的確定提供參考。

1 實驗材料及方法

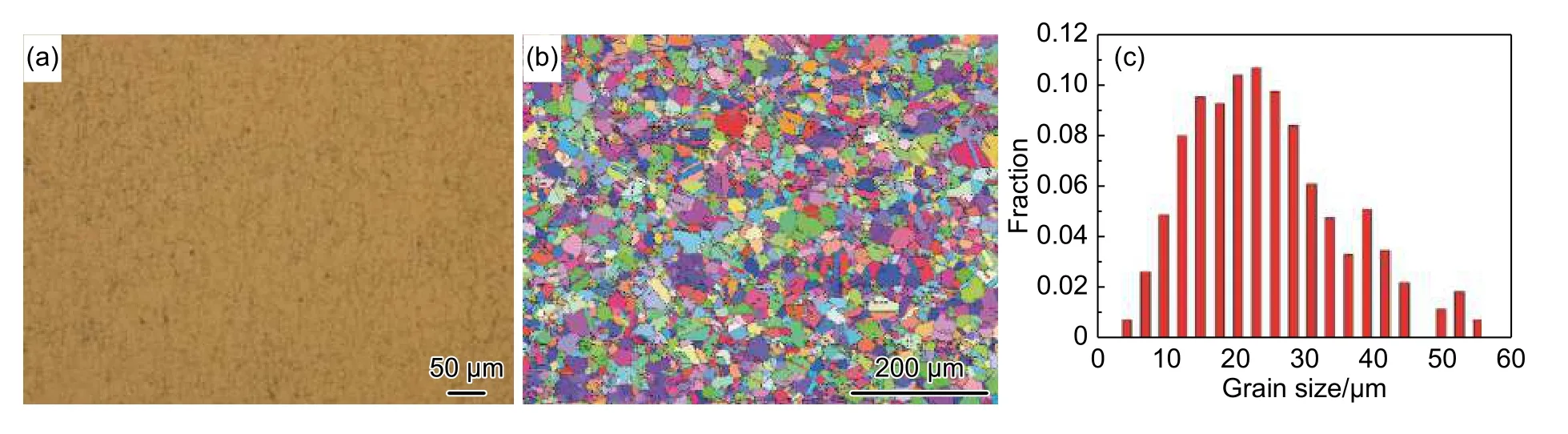

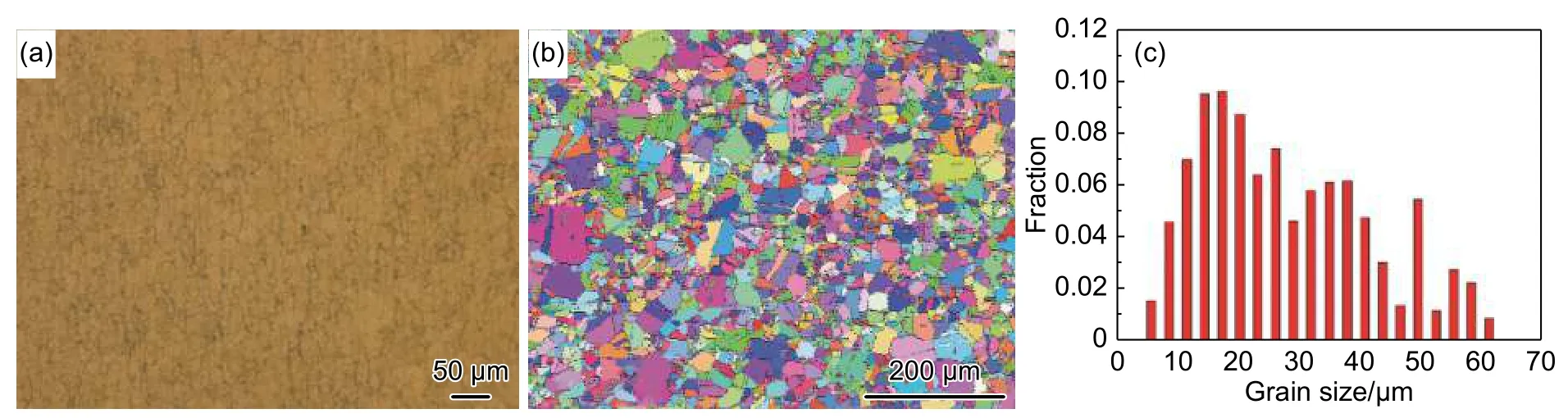

采用的第三代鎳基粉末高溫合金成分為(質量分數/%):Cr 11.0~13.0,Co 19.0~22.0,Mo 3.5~6.0,Ta 2.4~4.0, Nb 0.5~1.0, Al 3.0~5.0, Ti 3.0~4.5, C 0.05,Zr 0.05,B 0.03,Ni余量。采用氬氣霧化法制備鎳基高溫合金粉末,然后進行粉末除氣、裝包套、粉末預處理、熱等靜壓、熱擠壓工序。

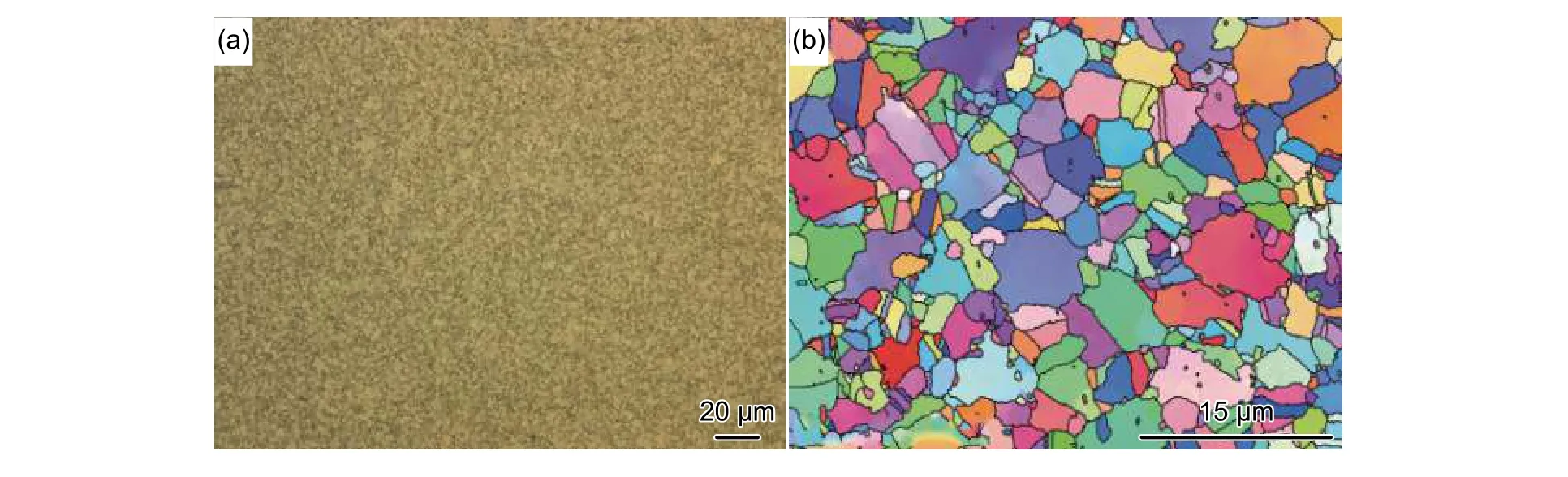

從擠壓棒材的R/2處切取并加工實驗用雙錐體試樣,尺寸如圖2所示。雙錐體試樣經壓縮后,能夠形成連續(xù)變形量梯度,試樣的截面較圓柱體壓縮試樣有更大的應變范圍,具有高通量應變特性。在MTS力學試驗機上對雙錐形試樣進行4個溫度(1060 ℃、1080 ℃、1100 ℃、1120 ℃,試樣加熱至設定溫度后保溫 20 min)和 3 個應變速率(0.003 s-1、0.03 s-1、0.3 s-1)的熱壓縮實驗,控制變形量為50%,以分析變形溫度和應變速率對微觀組織演變的影響。

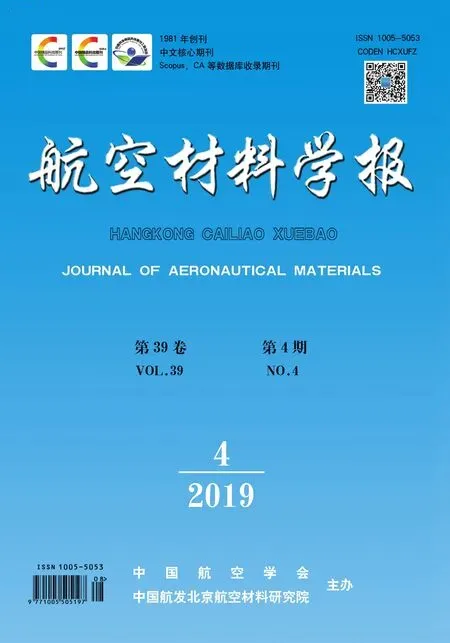

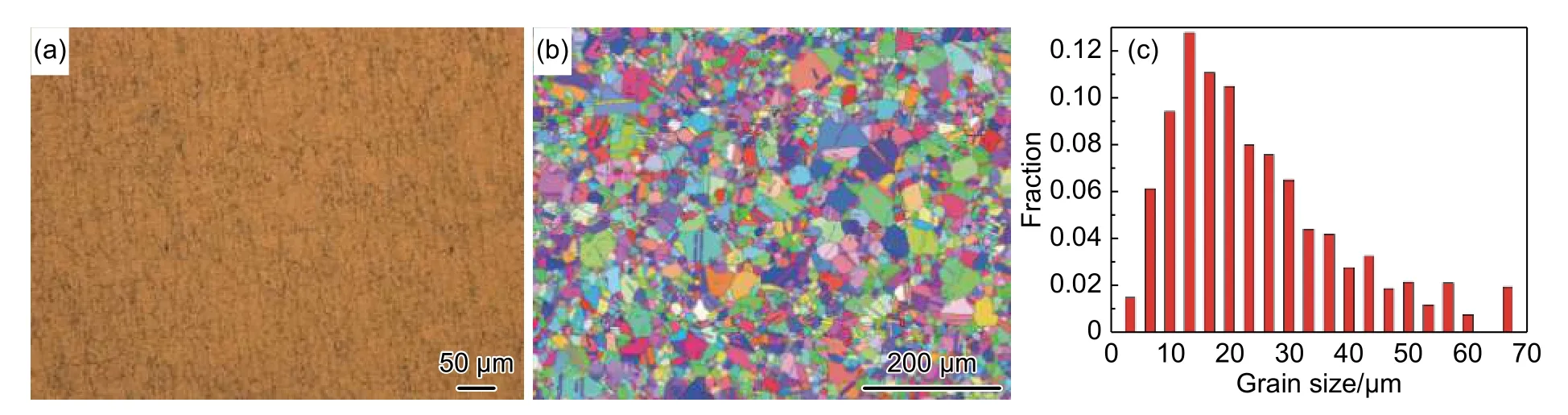

圖 1 擠壓態(tài)試樣晶粒組織Fig. 1 Microstructure of as-extruded alloy (a)OM;(b)IPF

圖 2 壓縮實驗前的雙錐試樣Fig. 2 Double cone specimen before compression

對所有壓縮變形試樣進行 1170 ℃ × 2 h/AC的固溶處理。對每個試樣的截面采用Kalling s試劑腐蝕,采用徠卡DM4000M型光學顯微鏡對試樣進行顯微組織觀察,并采用FEI NANO450系統(tǒng)進行EBSD分析,獲得晶粒尺寸與分布,計算平均晶粒尺寸,研究熱壓縮過程對晶粒組織的影響。

為獲得試樣壓縮過程及壓縮后的實驗數據及應變分布,采用有限元軟件DEFORM-2D對雙錐體試樣熱壓縮變形過程進行數值模擬計算,模擬計算參數與實際壓縮參數相同。

2 結果與分析

經變形溫度 1060 ℃、應變速率 0.003 s-1條件下熱壓縮變形后試樣的截面低倍組織如圖3所示。經壓縮變形后,試樣的晶粒組織為典型的細晶組織,晶粒度ASTM12級,宏觀晶粒組織均勻,差異不大。

2.1 真應力-真應變曲線

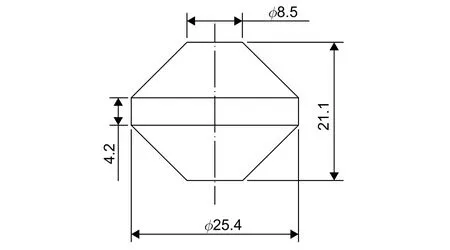

通過變形溫度1060~1120 ℃、應變速率0.003~0.3 s-1工藝參數的壓縮實驗,得到不同變形溫度和不同應變速率下的位移-載荷關系曲線。在數值模擬計算數據中,對位移及實時受力面半徑數據進行采集,并進行二次多項式擬合,得到位移與受力面半徑的關系式:

圖 3 熱壓縮變形后截面低倍組織Fig. 3 Microstructure of cross section after thermal compression deformation

圖4顯示在1060~1120 ℃隨著變形量的增加,流變應力先迅速達到峰值,然后逐漸下降至趨于平衡。該合金的變形過程可分為三個階段:(1)流變應力急速增大,為加工硬化階段;(2)流變應力達到峰值后迅速降低,為動態(tài)軟化階段;(3)流變應力趨于穩(wěn)定,為穩(wěn)態(tài)流變階段。在所有的實驗條件下,均表現出不同程度的加工硬化-動態(tài)軟化-穩(wěn)態(tài)流變規(guī)律。在變形初期,合金在應力的作用下,位錯發(fā)生增殖和堆積,使應力在短時間內迅速上升,此時加工硬化占主導地位。隨著變形量繼續(xù)增加,達到動態(tài)回復或動態(tài)再結晶所需的能量時,應力水平達到峰值,隨后應力逐漸降低,此時動態(tài)軟化過程占主導地位。隨著試樣進一步變形,加工硬化速率和動態(tài)軟化速率達到平衡,流變應力此時趨于穩(wěn)定。

圖 4 不同溫度和應變速率下的真應力-真應變曲線Fig. 4 True stress-true strain curves of different temperatures and strain rates (a)1060 ℃;(b)1080 ℃; (c)1100 ℃;(d)1120 ℃

該合金的流變應力對變形溫度和應變速率均非常敏感,軟化程度隨著變形溫度的增加而減弱,隨著應變速率的增加而增加。在相同應變量下,溫度一定,應變速率越大,流變應力越大;應變速率一定,溫度越高,流變應力越小,這是由于高溫促進了原子的擴散,為動態(tài)回復過程提供了驅動力。同時位錯運動受熱激活從而影響阻力下降,使動態(tài)回復過程較早發(fā)生。在高應變速率下,流變曲線在到達峰值后下降的幅度較大,合金呈現出典型的動態(tài)再結晶特征,而在低應變速率下,流變應力在達到峰值后下降較為平緩或保持穩(wěn)定,呈現出動態(tài)回復的特征。

2.2 變形溫度及應變速率對晶粒組織的影響

不同的壓縮變形過程產生的晶粒組織不同,熱處理后呈現出較大差異。

在應變速率0.03 s-1時,選取不同變形溫度試樣的相同部位進行晶粒組織分析,如圖5~圖8所示。

圖 5 應變速率 0.03 s-1,變形溫度 1060 ℃ 的試樣晶粒組織分析Fig. 5 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1060 ℃ ( a) OM;(b)IPF;(c)GSD

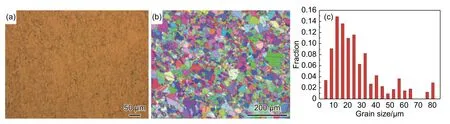

圖 6 應變速率 0.03 s-1,變形溫度 1080 ℃ 的試樣晶粒組織分析Fig. 6 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1080 ℃ ( a) OM;(b)IPF;(c)GSD

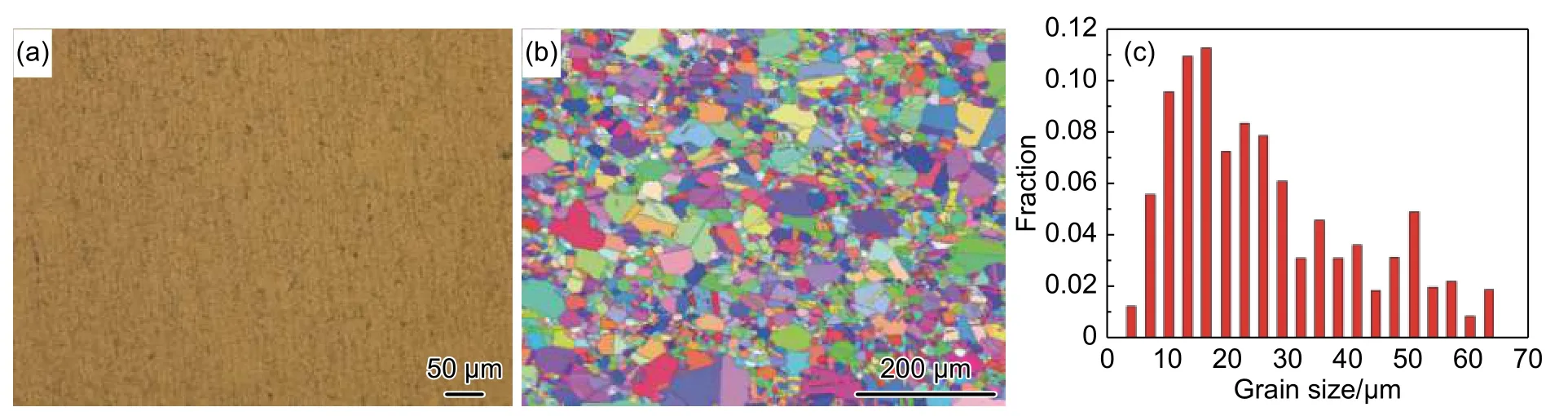

圖 7 應變速率 0.03 s-1,變形溫度 1100 ℃ 的試樣晶粒組織分析Fig. 7 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1100 ℃ ( a) OM;(b)IPF;(c)GSD

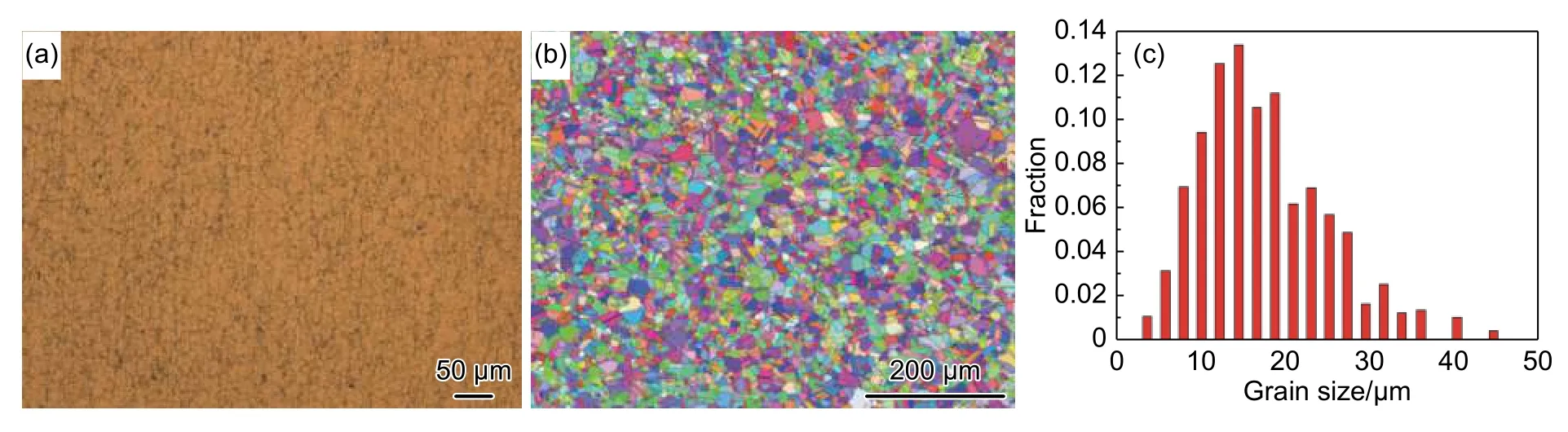

圖 8 應變速率 0.03 s-1,變形溫度 1120 ℃ 的試樣晶粒組織分析Fig. 8 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1120 ℃ ( a) OM;(b)IPF;(c)GSD

可以看出,變形溫度在1060~1100 ℃時,平均晶粒直徑為20 μm,但晶粒組織不均勻,存在個別晶粒組織異常長大的現象,直徑達到了75 μm,晶粒尺寸主要集中在8~35 μm內。變形溫度1120 ℃時,平均晶粒直徑為18 μm,晶粒組織均勻,其中最大晶粒尺寸為45 μm,且晶粒尺寸主要集中在8~20 μm內。在相同應變速率下,較低的變形溫度晶粒組織出現不均勻的現象。

在變形溫度1100 ℃,選取不同應變速率試樣的相同部位進行了晶粒組織分析,見圖9~圖11。

當變形溫度為1100 ℃時,三種應變速率條件下最大晶粒尺寸均為60 μm左右,且平均晶粒尺寸均為18~20 μm,但晶粒尺寸分布不同。其中應變速率0.003 s-1下晶粒尺寸更集中分布在一定范圍內,且更加均勻。較大應變速率的試樣明顯出現不均勻晶粒組織,而較小應變速率試樣的晶粒組織尺寸較為均勻。

在固溶熱處理過程中,γ 相的溶解對晶粒長大產生較大影響。往往晶界處一定比例的γ 相對基體起到強化作用,對晶界起到釘扎作用,但晶界處γ 相達到固溶溫度后,在很短的時間內就會發(fā)生溶解,其對晶界的釘扎作用隨之消失。變形溫度較高時,壓縮過程晶界處γ 相發(fā)生少量溶解;變形溫度較低,晶界處γ 相較多,晶界處較多的γ 相對晶界的釘扎作用不一,致使個別晶粒優(yōu)先長大。特別是在高應變的條件下,會形成較高的驅動力驅使γ晶體優(yōu)先長大,并且這些較大的晶粒在長大過程中不斷吞噬其周圍的小晶粒,最終形成異常的晶粒組織。

圖 9 變形溫度 1100 ℃,應變速率 0.003 s-1 的試樣晶粒組織分析Fig. 9 Analysis of specimen s grain microstructure of deformation temperature 1100 ℃ and strain rate 0.003 s-1 ( a) OM;(b)IPF;(c)GSD

圖 10 變形溫度 1100 ℃,應變速率 0.03 s-1 的試樣晶粒組織分析Fig. 10 Analysis of specimen s grain microstructure of deformation temperature 1100 ℃ and strain rate 0.03 s-1 ( a) OM;(b)IPF;(c)GSD

圖 11 變形溫度 1100 ℃,應變速率 0.3 s-1 的試樣晶粒組織分析Fig. 11 Analysis of specimen s grain microstructure of deformation temperature 1100 ℃ and strain rate 0.3 s-1 ( a) OM;(b)IPF;(c)GSD

2.3 應變量對平均晶粒尺寸的影響

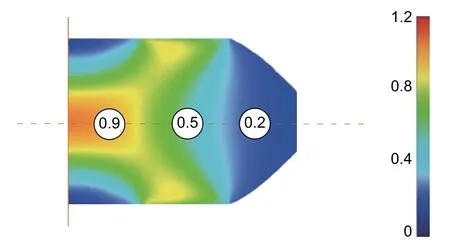

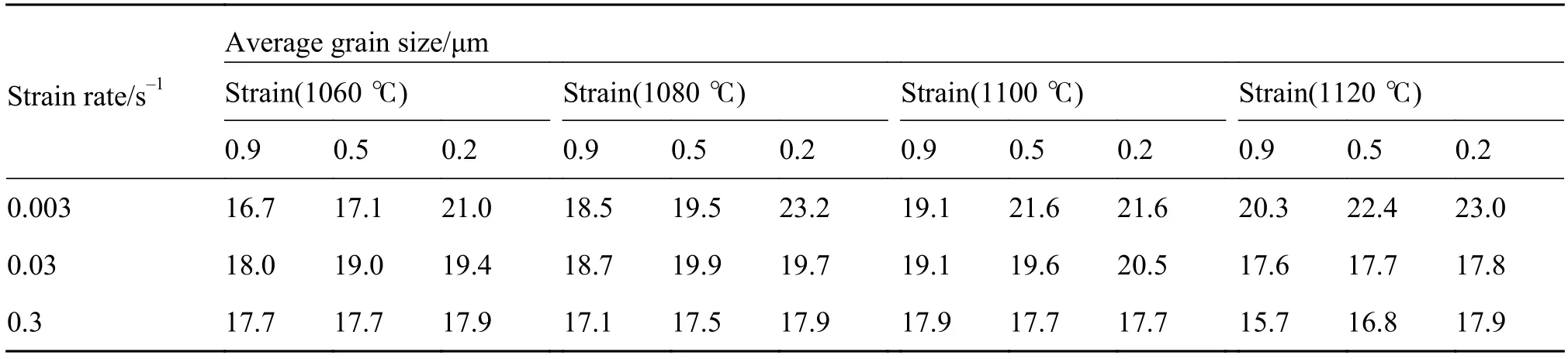

通過對雙錐試樣的壓縮過程進行數值模擬計算,獲得了壓縮后試樣的應變分布。壓縮變形后試樣的應變分布主要在0~1.2范圍內。在試樣截面中線選取了應變量分別為0.9、0.5、0.2的三個典型位置進行晶粒組織分析。取樣位置如圖12所示。

圖 12 壓縮試樣有效應變分布Fig. 12 Distribution of effective strain

統(tǒng)計各試樣三個應變量位置的平均晶粒尺寸,列于表1。這組實驗結果說明,在相同的變形溫度和應變速率下,隨局部應變量的減小,平均晶粒尺寸呈逐漸增大趨勢。降低變形溫度和增大應變速率,有利于提高試樣局部應變量,促進晶粒細化,因而晶粒在熱處理過程中不易長大。

3 結論

(1)該合金的流變應力對于變形溫度和應變速率均非常敏感,軟化程度隨著變形溫度的增加而減弱,隨著應變速率的增加而增加。在相同應變量下,溫度一定,應變速率越大,流變應力越大;應變速率一定,溫度越高,流變應力越小。

(2)在相同應變速率下,較低變形溫度的試樣晶粒組織出現不均勻的現象。在相同的變形溫度下,三種應變速率下的試樣平均晶粒尺寸相同,但較大應變速率的試樣明顯出現不均勻晶粒組織。在本文研究的熱壓縮參數范圍內,為獲得均勻的晶粒組織,更適宜的變形參數為:變形溫度1120 ℃,應變速率 0.003 s-1。

(3)在相同的變形溫度和應變速率下,隨局部應變量的減小,平均晶粒尺寸呈逐漸增大的趨勢。

表 1 壓縮變形試樣熱處理后的平均晶粒尺寸Table 1 Average grain size of the specimen after heat-treatment