安鋼1號燒結機提高堿度穩定率的實踐

李發展 劉月建 艾 碩 公 毅

1.前言

安鋼1號燒結機投產于2005年,設計有預配工藝,進廠鐵礦粉、石灰石粉、白云石粉及廠內回收物資如高返、鋼渣、除塵灰、污泥等通過原料場預配室進行預配料,經二次料場堆、取料機“平鋪切取”后,由皮帶機送至燒結配料室料倉后與生石灰粉、煤粉、內返按工藝比例配料。由于原料場改造施工,場地縮短,單垛混勻料減少,只能供1號燒結機使用5-6天,致使每月換垛次數達到4-5次,且大修前仍在使用顎式破碎機破碎塊狀生石灰,生石灰粉質量和粒度得不到保證,而大修后投用的稱量料斗頻繁出現點擊過熱燒毀問題,影響了配料精度。由于這些原因,2018年初安鋼1號燒結機堿度月穩定率(±0.10)僅為70%左右。通過技術人員通在原料穩定性控制、工藝及設備的改進、標準化操作上采取了一系列措施,2018年7月以來,1號燒結機堿度穩定率提升到80%以上。

2.提高燒結礦R穩定率的措施

2.1 改善混勻料質量

由于原料場改造施工占地,造成二次料場堆料場地狹窄,單垛混勻料只能供1號燒結機使用5-6天,垛中穩定供料只有3-4天時間,混勻料質量穩定性得不到保證。為此首先主要采取措施保證混勻料質量:一是減少配比變更次數,減少鐵料品種,保持主結構不變,盡可能使一個配比執行兩垛料以上;二是在無法保證兩垛料配比完全一致的情況下,盡可能穩定連續兩垛料的成分,尤其是保證混合料SiO2成分波動范圍≤0.2%;三是合理控制堆料流量,增加堆料層數,在保證小品種鐵料下料量穩定的同時,保證單垛混勻料堆料層數≥400層;四是加強配料設備的管理,加強配料秤的校驗,穩定各倉下料量;五是加強上料管理,保證預配室及汽車回收料槽上料品種的準確性;六是改變煉鋼污泥的配加方式,由之前的汽車鋪底改為皮帶秤按配比穩定配加,保證均勻性。七是保證熔劑的穩定配加,避免熔劑出現混料現象[1]。通過以上措施的實施,混勻料SiO2穩定率(±0.20%)從75%提升至了85%。

2.2 優化混勻料換垛方式

由于二次料場料條縮短,換垛周期只有5-6天,原先的換垛方式為本垛料尾全部用完后開始取用下一垛料頭,料頭料尾頭尾相接,這樣波動時間長達2-3天。為減少料頭料尾的波動,技術人員對換垛操作做了優化:

一是減少料尾錐角部分成分波動對燒結礦R的影響,每垛料平段取用完畢后,料尾錐角段約500噸混勻料不再取用,采取均勻鋪底的辦法消化。

二是上一垛料即將使用完畢時,1號燒結機配料室開始騰空1個混勻料倉取用新料料頭,料頭與老料料尾部分搭配使用,料頭配加比例為10%,使用量為2000噸。

三是上垛料料尾和本垛料料頭使用完畢后,燒結機配料室騰空2個倉取新料備用,當其余3個倉老料存量剩余1/2時也開始取用新料,記錄老料存量,推算老料預計使用完畢的時間,做到5個料倉的新料同時開始使用。

按照新方案執行后,料斗料尾波動時間被壓縮在1天內,減少了燒結礦成分波動。

2.3 加強混勻料配料管理,保證配料準確性

1號燒結機配料室設計有5個混勻料料倉,在保證混勻料成分穩定上主要有:(1)盡可能增加混勻料圓盤開啟臺數,平均各倉混勻料成分,正常情況下要求5個圓盤同時開啟,在設備檢修情況下至少要保證3個圓盤同時開啟;(2)堅持每8小時輪流查看一次混勻料皮帶秤的皮重,發現皮重異常要及時排查原因并進行校正,發現皮帶秤跑偏或者粘料要及時調偏或者調整刮料器。(3)堅持定期掛碼校驗皮帶秤的準確性,尤其是涉及皮帶稱或周圍設備檢修時必須使傳感器暫時脫離稱量,避免損壞,施工結束后要第一時間安排皮帶秤校驗。日常點檢時注意觀察傳感器周圍是否有異物干擾稱量精度。(4)圓盤下料斗或者皮帶秤下料斗卡異物時要及時處理,避免皮帶秤磨損影響精度。

2.4 改造除塵灰配加方式,實現穩定配加

1號燒結機大修前區域內四個除塵器的除塵灰采用螺旋、刮板機直接配加到一混滾筒前配料皮帶或者返礦皮帶上,由于沒有計量控制,不能按照物料配比進行配料,對燒結過程影響較大,進而影響燒結礦產質量,同時開放式的除塵灰配加,對現場環境影響較大。

1號燒結機進行大修改造時新增了除塵灰氣體輸送工藝,將4個除塵器產生的除塵灰通過倉泵和輸灰管道輸送到配料室改造后的7號、8號倉,然后通過星型卸灰閥和螺旋稱實現除塵灰的定量配加,不僅實現了各除塵器不同種類除塵灰的混勻,實現24小時按比例連續配加,有效地減少了燒結混勻料成分的波動,同時穩定了混勻料水分和配碳量,進而保證了燒結趨勢和燒結礦質量的穩定,而且解決了現場除塵灰拋灑揚塵的問題。

2.5 改造生石灰配料設備,保證穩定配加

2.5.1 生石灰配加設備改造

1號燒結機大修前使用的生石灰配料設備為星型卸灰閥、螺旋稱和消化器,由于星型卸灰閥設備條件限制,在生石灰配比較小時存在下料量波動的問題。大修將生石灰料倉移位后,生石灰配加設備改為了星型卸灰閥、稱重料斗和皮帶秤的結構。

由于設備選型以及星型卸灰閥變頻器和稱量料斗配合的原因,新設備投用后頻繁出現電機過熱燒毀和減速機損壞的設備事故,對生產穩定帶來較大影響。技術人員在反復研究原因后,決定修改稱量料斗存料量與星型卸灰閥變頻速度的連鎖方式,以稱量料斗存料量上下限來控制星型卸灰閥的開停,既滿足了稱量料斗連續供料的要求,又避免了星型卸灰閥長時間低速運行容易過熱燒毀的問題。同時在稱量料斗兩側各加裝了一臺小振動器,定時自動開啟,可有效防止稱量料斗粘料,保證生石灰下料的穩定性[2]。

2.5.2 生石灰倉震倉裝置改造

為降低輸送成本,1號燒結機使用壓縮空氣輸送生石灰,但壓縮空氣水分含量高,容易導致生石灰在配料室倉內出現結塊、板結,影響生石灰下料的穩定性,為此對生石灰震倉裝置進行了改造,將傳統的倉壁震動器更換為懸笛聲波震倉裝置,震倉效果更好,能有效減少倉壁粘料,保證了生石灰下料的穩定[3]。

2.6 規范堿度調整方法,實現平穩調控

生產過程中堿度調整分兩種情況,一種是正常情況下堿度稍微偏離的修正;第二種是出現R廢樣時快速判斷原因并進行修正。兩種情況對應兩種不同的調整措施,技術人員對此做出了標準化的管理規定,并制定了檢查考核制度:

2.6.1 堿度略微偏離情況下的灰比調整

一般正常情況下,R的調整以近5個成分SiO2的均值為基準,在未換料、未調整熔劑結構的情況下,堿度調整以穩定CaO含量為準繩。當SiO2表現正常,而CaO出現較大幅度波動引起堿度波動時,要第一時間從配料室熔劑秤皮重、下料準確性、熔劑倉位、熔劑質量變化查找原因并迅速排除,并根據計算值調整生石灰配比,使得CaO回歸正常范圍。

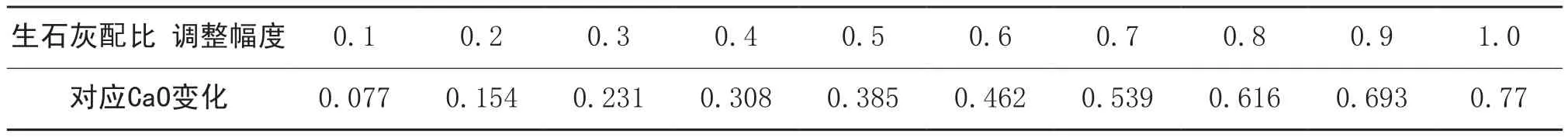

表1 堿度考核基數為2.0倍CaO參考范圍

表2 堿度考核基數為2.05倍CaO參考范圍

表3 生石灰配比與燒結礦CaO含量對應參考數據 %

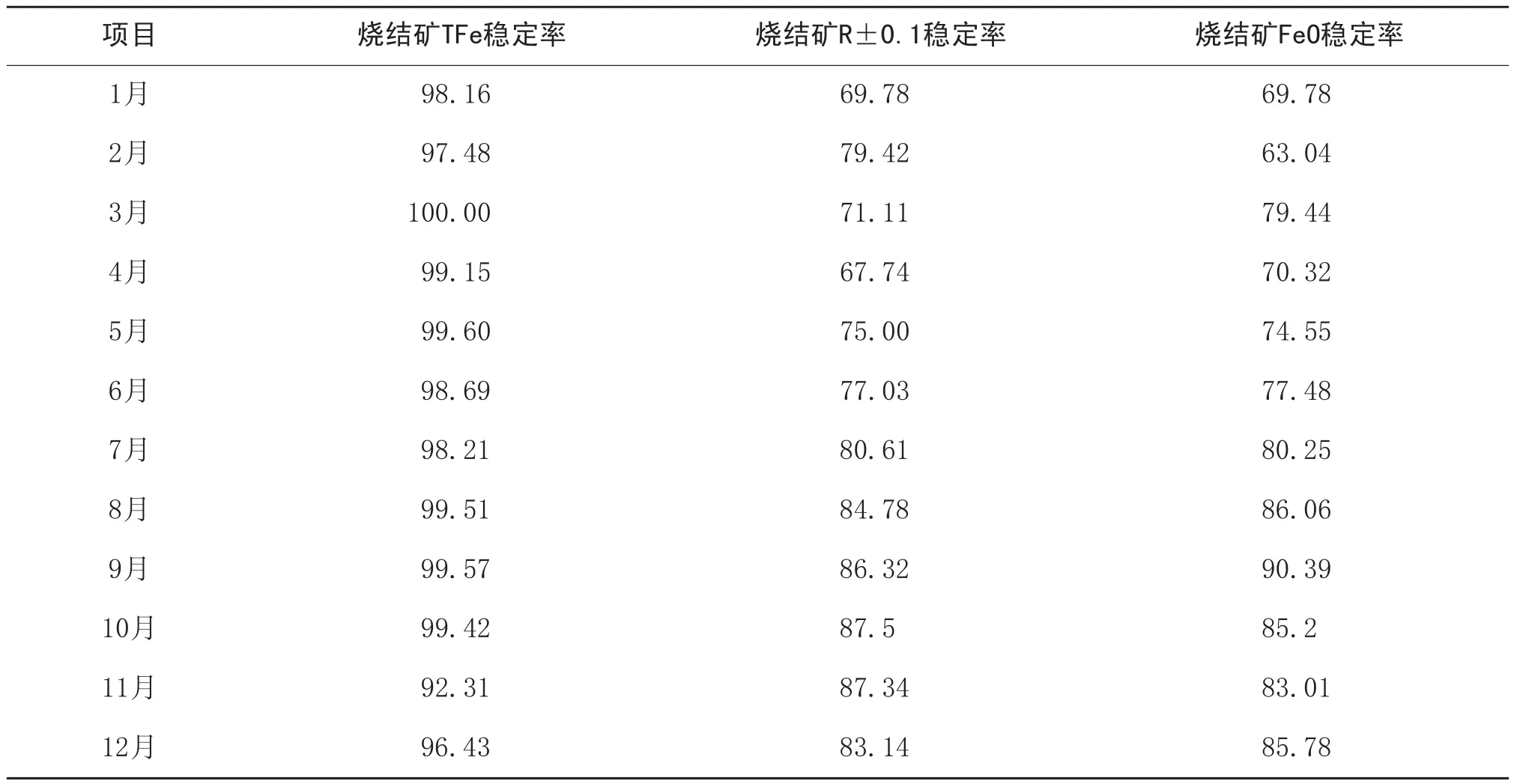

表4 2018年1號燒結機指標提升對比 %

CaO基準=近期平均SiO2×R基數。

正常情況下,同一個配比結構的SiO2含量應保持相對穩定,上下浮動應在±0.15較為正常,同樣,可根據相對穩定的SiO2含量確定一個CaO基準,并對應一個較為穩定的生石灰折合配比(即生石灰、白云石、石灰石粉三熔劑折合成生石灰后的配比)。

SiO2含量確定之后,對應范圍進行調整見表1、表2。以生石灰有效CaO含量平均77%計算,調整生石灰配比對應燒結礦CaO含量的變化見表3。

2.6.2 堿度出現廢樣情況下的灰比調整

當因SiO2波動造成堿度廢樣時要第一時間查明:確認鐵料是否出現混料、配料室各秤下料是否正常,生石灰、青石粉、鋼渣質量有無變化等等,發現問題及時排除,SiO2應能恢復正常。如未發現問題或問題無法排除,要立即展開堿度調整。

(1)當因SiO2偏差,使得堿度出現1個廢樣時,應立即安排自帶樣分析。如自帶樣的SiO2正常可先不做調整,第二個成分樣再做調整。如自帶樣與成分樣SiO2均同向偏離正常值,應以兩點平均值為基準按計算值對灰比做“1/2”調整。

(2)第2個成分樣對灰比調整具有至關重要的作用。第2個和第1個成分樣要對比SiO2和CaO的水平,如連續兩個成分樣的SiO2同向偏離正常值,堿度出現連續廢樣,應以兩點平均值為基準按計算值對灰比做“100%”調整。如連續兩個成分樣的SiO2同向偏離正常值,但第2個成分樣偏離程度較小,堿度未廢,則前期調整應做“1/2”回調。如第2個成分樣回歸正常或有反向偏離,可判斷第1個成分樣有偏差,灰比可不做調整,已調整的也要回調正常。

(3)由于燒結機生產過程需要3小時左右,而燒結礦取成分樣會提前2小時。故生石灰配比調整后,參考檢查站取樣時間,約在4-6小時后化驗成分中才能顯示調整效果,即第3個成分樣。此時再要根據檢查站取樣時間反推當時灰比,根據3個成分樣SiO2平均值及CaO走勢對灰比進行微調或回調。根據實踐經驗,當第3個成分樣時,前期所調灰比至少應做“1/2”回調,如第3個成分樣堿度已達到中線或中線偏反向0.05%的水平,應立即做“100%”回調。

3.改進措施實施后的效果

通過以上系列改進措施,在原料場施工使用回收雜料等不利條件下,1號燒結機燒結礦堿度穩定率從低于70%提升至了85%以上,通過穩定堿度控制,燒結礦FeO穩定率、TFe穩定率均得到了提升(見表4)。

4.結論

提高燒結礦堿度穩定率可以保證燒結礦冶金性能的穩定,進而保證高爐爐料結構的穩定,對高爐強化冶煉意義重大。在燒結生產實踐中要從穩定原料條件、工藝設備保證、操作調整優化等多方面綜合采取措施。在燒結礦堿度出現異常波動時要采取科學的調整方法予以糾偏,同時要強化相關管理考核制度的約束,才能促進燒結礦堿度穩定率的提升。