半掛車車架縱梁結構分析與優(yōu)化

彭永香 杜 芳 付常偉 杜金科 李 萍

1.前言

隨著物流運輸的逐步發(fā)展,半掛車依靠其運輸效率高、結構簡單、機動性好、安全性高以及保養(yǎng)費用低等一系列優(yōu)勢,使其在現代物流運輸中的作用越來越大,其主要用于工程機械和一些不可拆卸貨物的長途運輸,是生活中常見的大型載重貨車,被廣泛用于工廠,工地等大型生產或工程所在地,所裝貨物在20噸到40噸,其車架作為其主要承重部件,其安全性要求較高。

由于車架結構復雜,在強度和剛度計算方面,如果采用傳統(tǒng)力學方法,難以得到精確的結果。有限元法以離散、逼近的靈活算法廣泛的運用于結構強度和剛度分析,已成為一種常用,且效果最好的結構強度和剛度分析方法。本文利用有限元軟件ANSYS對現有40噸載重半掛車車架進行應力和變形計算,明確現有車架縱梁的結構強度和剛度,為結構優(yōu)化提供基礎。通過在最大應力處進行加強,在整車架縱梁增重0.99%的條件下,將最大應力由 390MPa降低到223MPa,可以提高40噸載重半掛車車架的使用安全性。

2.總體結構

半掛車車架縱梁按照縱梁形式,可分為平板式、鵝頸式和凹梁式。平板式承載面大、強度高,但車架重心高,對道路要求高;凹梁式重心低,但需要一套起吊設備把貨物放到半掛車上,所以使用成本較高;鵝頸式具有兩者的優(yōu)點,可以兼顧重心低和適應道路要求兩方面的要求。

由于半掛車多用于長途運輸,運輸道路情況復雜,因此采用鵝頸式。為保證車架具有足夠的強度和剛度,選用Q690鋼板焊接而成。

2.1 總體布局

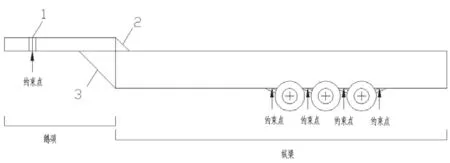

40噸載重半掛車車架縱梁總體布置見圖1所示。車架縱梁由前部鵝頸和后部縱梁構成。牽引車通過牽引銷與前部鵝頸支點1相連,車輪通過輪軸與車架輪軸座相連。本車架縱梁共兩根。

2.2 縱梁

圖1 半掛車車架總布局圖

縱梁是車架的主要承載構件,在半掛車行駛中主要受壓應力和彎曲應力。為滿足半掛車在運輸過程中的使用要求,縱梁采用具有抗彎性能良好的H形結構。為保證牽引裝置具有良好的活動范圍,車架縱梁的前部較高;而后部的貨箱較低,便于裝卸貨物,并增加半掛車在道路運輸過程中的穩(wěn)定性。在前后部連接處增加與腹板厚度一致的三角形加強肋,提高連接處的承載能力。為降低板材切割和焊接變形,上下翼緣厚度和寬度一致,同時為減輕車架的重量,縱梁的腹板厚度盡量減小。

3.有限元計算和分析

車架縱梁有限元計算大多采用梁單元和桿單元,這種模型規(guī)模小,但存在計算結果不全面,不精確的問題,同時也無法得到不同構件部位的應力分布。隨著計算機性能的不斷提高及有限元軟件的改進,使利用三維實體單元(Solid)對車架進行全面精確分析成為可能。本文采用Solid單元,對40噸載重半掛車車架縱梁進行分析,計算各部位的應力情況,找出薄弱環(huán)節(jié),為車架縱梁設計和優(yōu)化提供參考。

3.1 有限元模型

由于40噸載重半掛車車架縱梁結構左右對稱,為減少計算量,取一半作為計算對象。首先用Auto CAD建立實體模型,然后將此模型導入到ANSYS中建立有限元模型。由于車架縱梁的形狀復雜,尺寸變化大,如果采用八面體或者其他精度較高的實體單元,計算量巨大,而采用屈棱四面體不僅能較好的適應不規(guī)則形狀而且可以滿足精度要求。因此,車架縱梁分析中采用10節(jié)點二階單元的Solid187,單元網格大小手動制定。

3.2 載荷和邊界條件

由于半掛車在正常使用時,前面部分經過牽引銷與牽引車連接,后面部分通過輪軸、車輪支撐與車輪連接,因此,對車架的約束為:前部鵝頸支撐點處為三維面約束,后部縱梁四個支撐點為三維線約束。

貨物通過上蓋板作用在整個車架上,因此全車架上承受均勻載荷的加載方式。整車架滿載重量為40噸,所以此模型所承受的載荷為滿載載重的1/2,方向垂直向下。

3.3 計算結果與分析

3.3.1 原始車架縱梁設計的計算與分析

分析結果包括等效應力和總變形的最大值和最小值。該模型最大應力為390MPa,最大應力部位為后部縱梁與前部鵝頸連接的加強肋三角區(qū)。根據專用車設計規(guī)范,取安全系數k=1.4,因此,車架制造板材的許用屈服強度ReL=390MPa×1.4=546MPa。現有縱梁車架選用Q690鋼板焊接而成,在強度方面富余量較大。

滿載時車架縱梁的最大位移為12.03mm,最大位移部位為前部鵝頸與后部梁連接的三角區(qū)。半掛車車架縱梁的彎曲變形,主要取決于縱梁的剛度,此車架最大軸距Lmax=8460mm,根據專用車設計要求,在靜載荷情況下,允許縱梁的最大變形量為ymax=0.003×L=25.38mm。因此,該車架縱梁結構在剛度方面滿足專用車設計要求。同時,從現場使用情況看,縱梁縱向變形不超過12mm,與有限元計算結果基本吻合。

3.3.2 車架設計優(yōu)化

根據原始車架縱梁結構的計算與分析,發(fā)現車架的薄弱環(huán)節(jié)為后部梁與前部鵝頸連接處的加強肋。為此,對原始車架縱梁加強肋進行結構優(yōu)化,通過對上下加強肋下面焊接10mm鋼板,以降低該處應力值。加強肋優(yōu)化后,整體車架增重14.32kg,較原設計增重0.99%。為驗證結構優(yōu)化結果,按照前述方法進行了優(yōu)化后車架結構的有限元計算模擬。

3.3.3 有限元分析

分析結果包括等效應力和總變形的最大值和最小值。根據專用車設計規(guī)范,取安全系數k=1.4,因此,車架制造的板材的需要屈服強度ReL=223×1.4=312MPa。與原始車架縱梁結構相比,許用屈服強度降低42.86%。

滿載時車架的最大位移為9.41mm,滿足專用車設計要求,且與原始車架縱梁相比降低21.78%,最大位移部位為前部鵝頸與后部梁連接的三角區(qū)。從現場應用情況看,縱梁縱向變形不超過9mm,與有限元計算結果基本吻合。

4.結論

本文利用有限元軟件ANSYS,采用曲棱四面體實體單元Solid187對車架縱梁進行應力和變形計算,找出車架縱梁受力的薄弱環(huán)節(jié),并對原有加強肋進行優(yōu)化,優(yōu)化后,整體縱梁增重率0.99%,最大應力降低率42.86%。

(1)原車架縱梁結構滿載時,最大應力部位為后部梁與前部鵝頸連接的加強肋的三角區(qū),最大應力達390MPa;最大位移部位為前部鵝頸與后部梁連接的三角區(qū),最大位移為12.03mm,滿足專用車設計要求。

(2)根據最大應力和部位,對原有加強肋進行優(yōu)化。與原結構相比,整體縱梁增重14.32kg,增重0.99%。

(3)縱梁優(yōu)化后,車架縱梁結構滿載時,最大應力部位為前部鵝頸連接銷處,最大應力為223MPa,較原始車架縱梁結構降低42.86%;最大位移部位為前部鵝頸與后部梁連接的三角區(qū),最大位移為9.41mm,滿足專用車設計要求,且較原結構降低21.78%。

參考文獻略