基于固廢利用的礦區道路抑塵研究

田 野,張 瞻,薛遠建

(1.內蒙古包鋼鋼聯股份有限公司巴潤礦業分公司,內蒙古 包頭 014010; 2.內蒙古科技大學機械工程學院,內蒙古 包頭 014040)

0 引 言

國內露天礦山多采用重型自卸汽車運輸方式,運輸道路為非修筑路面,僅為平整壓實的土路[1-3]。礦物道路運輸中,空氣中的粉塵濃度每立方米可高達幾十到幾百毫克,大大超過國家衛生標準。路面揚塵污染周圍環境,損害人員身體健康,縮短汽車使用壽命,且使行車速度受到限制,影響行車安全,降低生產效率。道路揚塵嚴重影響了礦山的環境效益和經濟效益,因此露天礦道路揚塵抑制是迫切需要解決的難題[4]。金屬礦山在選礦環節產生大量尾礦泥、甩尾碎石等固體廢棄物,不僅占用大量空間資源還造成礦區的固體廢棄物二次污染。合理實現固體廢棄物的有效利用是急需解決的礦山資源綠色利用難題[5]。

在分析包鋼集團白云鄂博巴潤礦業公司礦區路面塵源及類型的基礎上,基于就地取材直接利用,最大限度降低成本的原則,研究利用礦山選礦廠尾礦泥和甩尾碎石采用固結手段解決礦區道路揚塵抑制和修筑道路問題,參照碾壓混凝土的配制工藝和施工方法制作具有水硬性的剛性路面,從源頭治理揚塵,并實現礦區固體廢棄物直接綠色利用。

1 礦區道路揚塵及固廢分析

包鋼集團白云鄂博巴潤礦業公司鐵礦是世界罕見的多金屬共生礦床,鐵礦石中富含稀土元素。因采用百噸級自卸汽車進行運輸作業,所以自卸汽車分散于整個露天礦區、坑內以及路面,且環境干旱多風,礦區路面行車揚塵是全礦最大的粉塵污染源,揚塵量占全礦總產塵量的70%~90%。礦區產塵量大、范圍廣,造成能見度降低,影響安全生產,并威脅人體健康,尤其在風的影響下更為嚴重。

包鋼集團白云鄂博巴潤礦業公司選礦環節每年拋棄數百萬噸的尾礦泥、甩尾碎石等固體廢棄物,堆放在礦區周邊,對當地環境造成巨大環保壓力。

2 整體方案設計與實驗

為實現固廢的二次直接利用,解決礦區揚塵問題,借鑒公路路面結構型式,原材料選用包括選礦廠尾礦泥、甩尾碎石、水泥、生石灰、工業副產石膏,通過實驗室試配,以7 d、28 d強度作為考核指標,尋找最佳配方,用于礦區路面結構材料,實現抑塵和修筑較高等級路面。

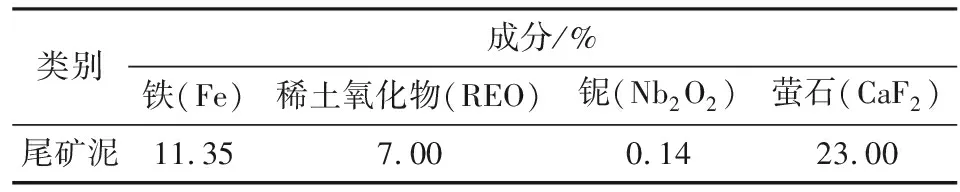

選礦尾礦泥細度為0.08 mm,篩余18.2%,全鐵含量11.35%,用磁選管確定磁鐵礦含量1%左右,主要化學成分見表1。選礦車間甩尾碎石,最大粒徑40 mm,全鐵含量13.52%。生石灰的有效氧化鈣65%;脫硫石膏取自包頭第三熱電廠,CaSO4·2H2O含量約為94.53%。

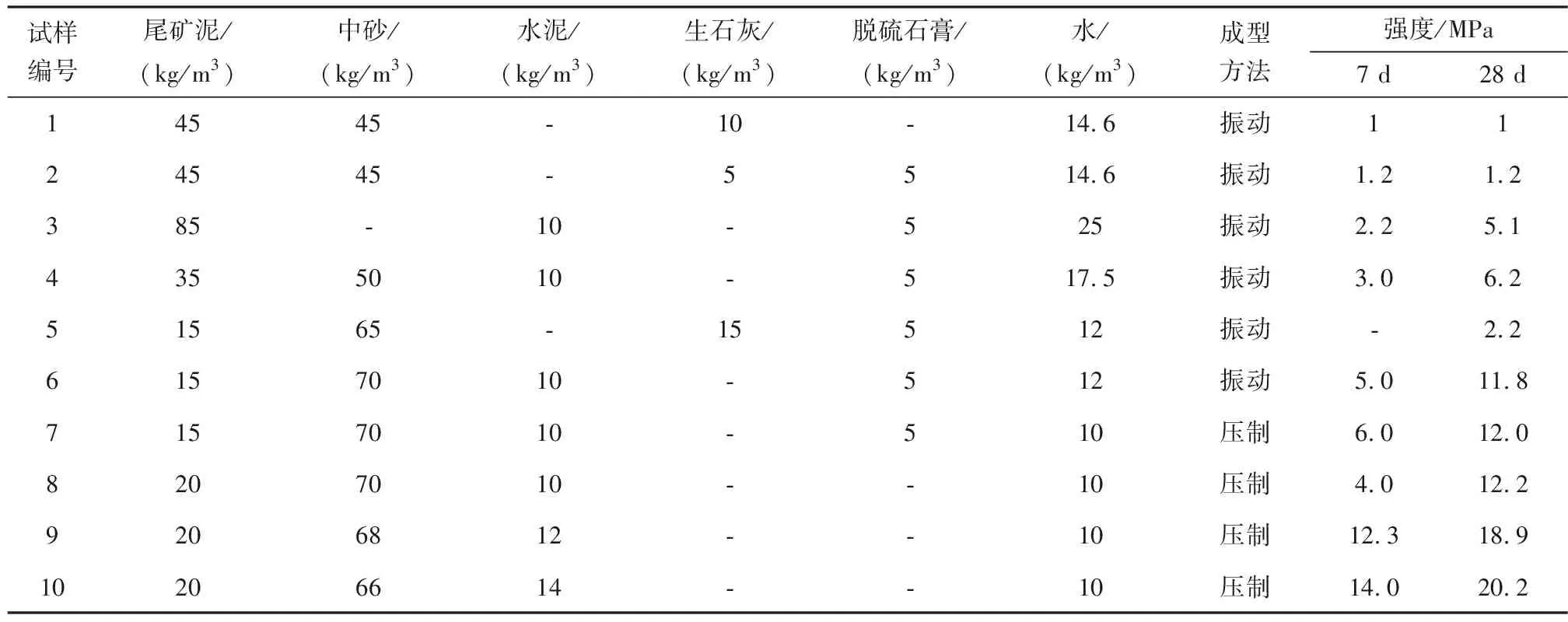

采用砂漿試模進行強度試驗,將原材料按一定比例配制,加水攪拌,采用壓力成型或振動成型,放入養護箱養護,達到規定齡期測定強度。實驗室試驗結果見表2。

表1 尾礦泥主要化學成分Table 1 Main components of tailings mud

表2 實驗室砂漿和混凝土試驗配比和結果Table 2 Laboratory mortar and concrete test mix and results

由試驗結果可知,尾礦泥粒度雖然很細,但活性低,用生石灰、電石泥均不能激發其活性,配制的試樣強度都比較低,若用其固結路面,不能承受礦區重型運輸車輛的碾壓,必然導致路面使用壽命縮短,滿足不了礦區路面防塵要求。采用10%~14%的32.5級水泥配制的試樣強度高,綜合成本較低,尾礦泥取代砂后,試件強度并沒有大幅度降低,因此擬采用32.5級硅酸鹽水泥做膠凝材料,尾礦泥代替砂作細骨料,選礦車間甩尾碎石作粗骨料,進行碾壓混凝土配合比初步設計并進行強度檢測,根據結果確定試驗路段鋪設方案。

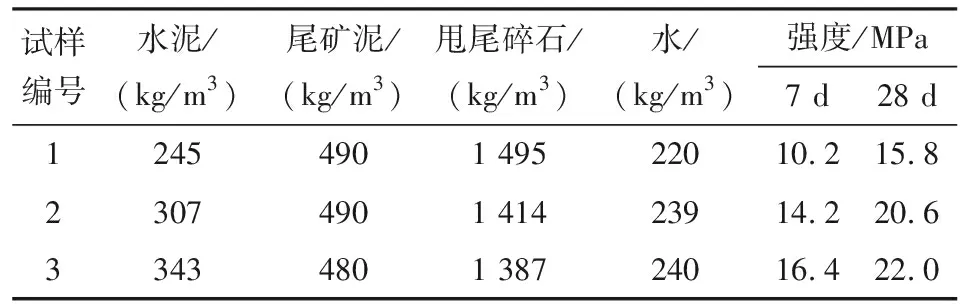

根據砂漿試件強度結果優化配比,按碾壓混凝土配合比設計方法進行碾壓混凝土性能檢測。碾壓混凝土所用粗骨料最大粒徑不得超過20 mm,對于本次試驗碾壓混凝土,如選用粗骨料最大粒徑越小,必然導致破碎和篩分工作量增加,基于成本考慮,最大粒徑選為40 mm,粗骨料所占的比例下線不低于65%;試驗選擇碾壓混凝土稠度宜為40S左右;抗壓強度設計為15~20 MPa;使用尾礦泥為細骨料,并加大用水量,根據前期工作,結合稠度試驗選擇碾壓混凝土用水量為8%~10%;表觀密度按2 450 kg/m3選取。

根據已取配合比參數,求解每立方米碾壓混凝土各材料用量。表3為尾礦泥碾壓混凝土配合比及強度試驗結果。

表3 實驗室砂漿和混凝土試驗配比和結果Table 3 Laboratory mortar and concrete test mix and results

3 工業實驗研究

根據實驗室試驗結果,制定了工業試驗實施方案。

原料選擇:水泥:復合32.5級水泥;尾礦泥:含水量小于10%;甩尾碎石:最大粒徑小于40 mm。混凝土配合比為水泥∶尾礦泥∶甩尾碎石=12.5∶25∶62.5(質量比),根據試驗用攪拌機每次的拌合量,每罐混凝土用料為:水泥2袋,尾礦泥200 kg,甩尾碎石500 kg,并盡量選用粒徑小的碎石。用水量根據稠度選擇,以不超過維勃稠度40S為宜。

施工工藝流程為放樣清底、配料拌合、運輸、攤鋪、碾壓、養護、開放交通。共做四塊路面,編號為1、2、3、4。路面總長66.5 m,寬9.0 m,面積約550 m2,用料量共計165 t,實測密度為每2 450 kg/m3,路面平均厚度約12 cm。兩條橫向縫,一條縱向縫,每塊路面均形成自然斜坡。

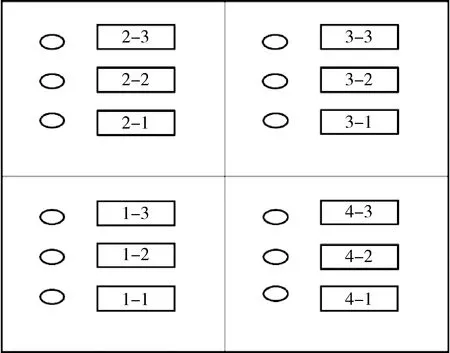

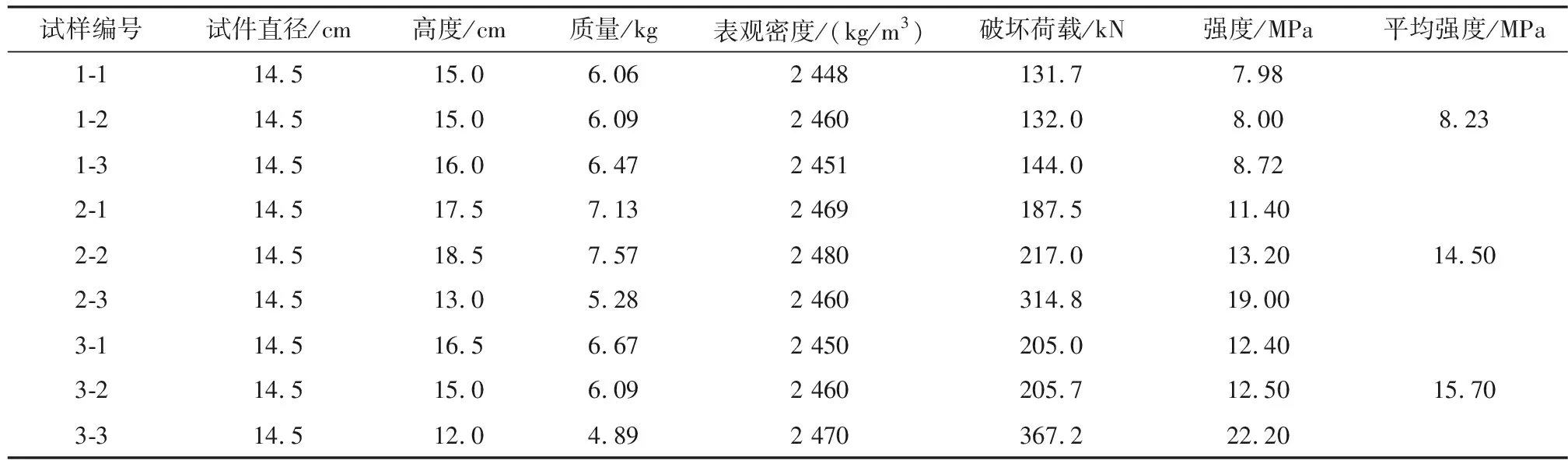

為確定試驗路面的強度,進行鉆芯取樣,一次性碾壓的路面每組取3塊,共取樣四組12塊。取樣位置及編號如圖1所示。

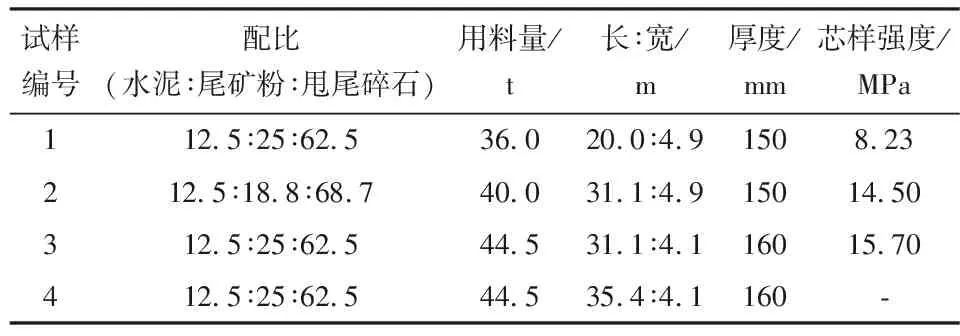

工業試驗路面方案總結見表4。實驗結果見表5。

圖1 取樣位置及編號Fig.1 Sampling location and number

表4 工業試驗路面方案總結

Table 4 Industrial test pavement plan summary

試樣編號配比(水泥∶尾礦粉∶甩尾碎石)用料量/t長∶寬/m厚度/mm芯樣強度/MPa112.5∶25∶62.536.020.0∶4.91508.23212.5∶18.8∶68.740.031.1∶4.915014.50312.5∶25∶62.544.531.1∶4.116015.70412.5∶25∶62.544.535.4∶4.1160-

表5 實驗室砂漿和混凝土試驗配比和結果Table 5 Laboratory mortar and concrete test mix and results

本次試驗的尾礦泥碾壓混凝土平均強度在18 MPa以上,路面強度超過了該項目規定的技術指標。從芯樣照片可見,尾礦泥碾壓混凝土比較密實,結構均勻,表觀密度達到2 450 kg/m3以上。從鋪筑路面平整度以及強度結果可見選用尾礦泥、甩尾碎石為粗細骨料、水泥做膠凝材料,采用碾壓混凝土工藝進行路面固結抑塵在技術上完全可行,既避免揚塵又改善了路況,有利于提高運輸效率和安全行車。

4 結 論

研究利用礦山選礦廠尾礦泥和甩尾碎石,采用固結手段解決礦區道路揚塵抑制和修筑道路,參照碾壓混凝土配制工藝和施工方法制作具有水硬性的剛性路面,從源頭治理揚塵,并實現礦區固體廢棄物的直接綠色利用。

1) 設計研發驗證以尾礦泥為細骨料、甩尾碎石為粗骨料、水泥為輔材的碾壓混凝土配方,從理論上、實踐上都具有科學可行性。

2) 實現粒徑為20~40 mm甩尾碎石的直接使用,突破碾壓混凝土粒徑不超過20 mm的限制,極大降低了成本,實現選礦大粒固廢的綠色利用。

3) 尾礦泥碾壓混凝土平均強度在18 MPa以上,結構密實均勻,表觀密度達到2 450 kg/m3以上,路面強度和組織全都達標,既避免揚塵又改善了路況,有利于提高運輸效率和安全行車。