近斷層大斷面巷道變形分析與控制

林 海,趙志偉,康一強,李 昂,王 越

(中國礦業大學(北京)力學與建筑工程學院,北京 100083)

斷層是煤礦巷道掘進施工中常見的不良地質現象,一般含有軟弱膠結物,膠結能力差,使得斷層結構附近的煤(巖)體強度降低。處在斷層構造影響區域下的巷道開挖后,礦壓顯現劇烈、圍巖自穩時間短、破碎范圍大、變形量大,給巷道支護施工帶來較大影響[1],需要采取針對性的支護方式來保障井下正常安全生產。

為了解決斷層影響區域內巷道支護的問題,相關學者進行了大量研究。肖同強等[2]采用FLAC數值模擬計算方法,得到了斷層附近煤巷錨桿支護破碎圍巖穩定機理;王襄禹等[3]對近斷層采動巷道的變形破壞機制和控制技術進行研究,提出采用非對稱耦合支護原理和讓壓錨桿工作原理支護該類型巷道;勾攀峰等[4]采用相似模型試驗,分析了斷層附近回采巷道頂板巖層的移動規律和變形破壞特征;劉泉聲等[5]采用現場監測系統對斷層帶中巷道變形進行監測,給巷道的信息化施工和優化設計方案提供依據。以上研究解決了大量工程問題,但相關研究大都針對常規斷面的巷道,對于斷層附近大斷面巷道研究較少。大斷面掘進技術是煤炭開采的發展趨勢,與常規斷面巷道相比,大斷面巷道具有控頂面積大、應力重分布較強、支護強度較高等特點,更容易發生沖擊地壓和圍巖嚴重變形等災害。近斷層巷道的賦存環境千差萬別,影響圍巖變形失穩的關鍵因素各不相同,因此,進一步完善斷層影響區域內大斷面巷道的控制機理具有重大的意義。

本文針對山西晉城趙莊礦大斷面巷道53121巷附近發育一正斷層DF100,在掘進期間發生頂板劇烈下沉、兩幫非對稱大變形和支護結構破損嚴重的現象,通過分析巷道變形破壞的特征和原因的基礎上,提出斷層影響下大斷面巷道控制機理,并提出相應支護方案,力求支護一次到位,保證巷道的長期穩定。

1 工程背景

1.1 工程概況

山西晉城趙莊礦5312工作面主采3號煤層,埋深約為460 m。煤層平均厚度4.5 m,煤層傾角4°,為近水平煤層,中間含有夾矸。53121巷為5312工作面運輸巷,斷面為矩形,沿煤層全高掘進。掘進寬度為5 500 mm,掘進高度為4 500 mm,斷面面積達24.75 m2,為大斷面巷道。距巷道1 m處發育一正斷層DF100,斷層落差達2 m,巷道處于斷層上盤。巷道直接頂為2.4 m厚的泥巖,含豐富植物化石碎片;基本頂為厚度5.5 m的粉砂巖,含大量植物化石,夾薄層泥巖;巷道直接底為厚度7.56 m的泥巖,中厚層狀;基本底為厚度0.9 m的細粒砂巖,深灰色,厚層狀。

1.2 原支護方案

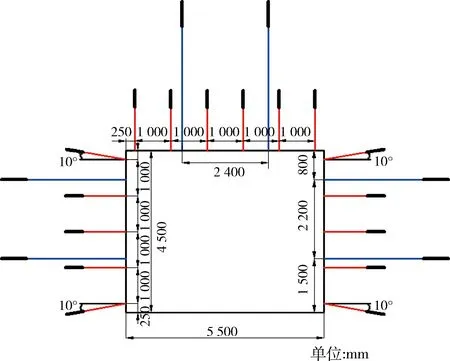

原支護方案采用頂板和兩幫錨桿+錨索的對稱支護方式(圖1)。頂板每排布置6根錨桿,間排距為1 000 mm×1 200 mm,每兩排布置2根錨索,間排距2 400 mm×2 400 mm;煤幫每側布置5根錨桿,間排距為1 000 mm×1 200 mm,每兩排布置2根錨索間排距2 400 mm×2 400 mm。錨桿采用Ф22 mm×2 400 mm螺紋鋼錨桿,頂板錨索采用Ф22 mm×6 400 mm的1×19股高強度低松弛應力鋼絞線,兩幫錨索采用Ф22 mm×5 400 mm的1×19股高強度低松弛應力鋼絞線。

圖1 原支護方案Fig.1 Original support scheme

1.3 巷道變形破壞特征

通過現場調研,總結出53121巷在掘進過程中受巷道斷面大和斷層構造影響,圍巖變形量大,非對稱變形特征明顯,對井下正常生產造成巨大的安全隱患,主要變形特征如下所述。

1) 圍巖變形量大。巷道開挖后,巷道斷面迅速縮小,由于巷道控頂面積大,頂板下沉劇烈,最大下沉量達到500 mm,局部出現冒頂現象;兩幫煤體節理、裂隙發育,整體松軟破碎,煤幫的完整性差。

2) 兩幫非對稱變形。巷道開挖后,煤幫發生擠出變形,受一側斷層影響,兩幫非對稱變形明顯,近斷層煤幫最大移進量為450 mm,另一側煤幫最大移進量為260 mm。兩幫最大移進量相差190 mm。

3) 支護結構破損嚴重。巷道開挖一段時間后,巷道圍巖強度降低,頂板下沉,煤幫內擠,支護強度不足,出現大面積鋼筋網撕裂,部分錨索托板發生翻轉,陷入煤體導致索體破斷,井下錨索破斷率高。

2 巷道變形破壞機制分析

2.1 圍巖特性及頂板鉆孔窺視

采用D/MAX2500型X射線衍射儀分析巷道圍巖黏土礦物含量,結果顯示,圍巖中泥巖礦物含量56.2%,粉砂巖黏土礦物含量為43.8%,其中泥巖的黏土礦物中主要成分是高嶺石、伊利石和蒙皂石混合層,這類巖石抵抗外界環境侵蝕的能力差,遇水易崩解軟化,導致圍巖強度降低。

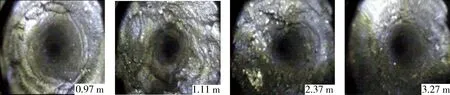

采用TS-C0601多功能鉆孔成像分析儀對巷道頂板圍巖破壞范圍進行測試(圖2)。窺視結果表明,巷道頂板0~2.5 m圍巖比較破碎,2.5~4 m有部分不連續縱向裂隙,4 m以外圍巖比較完整。由圖2可知,53121巷頂板圍巖的整體性較差,破碎程度高,為非連續層狀頂板結構,在巷道開挖后支護不及時容易誘發頂板變形失穩。

2.2 計算模型

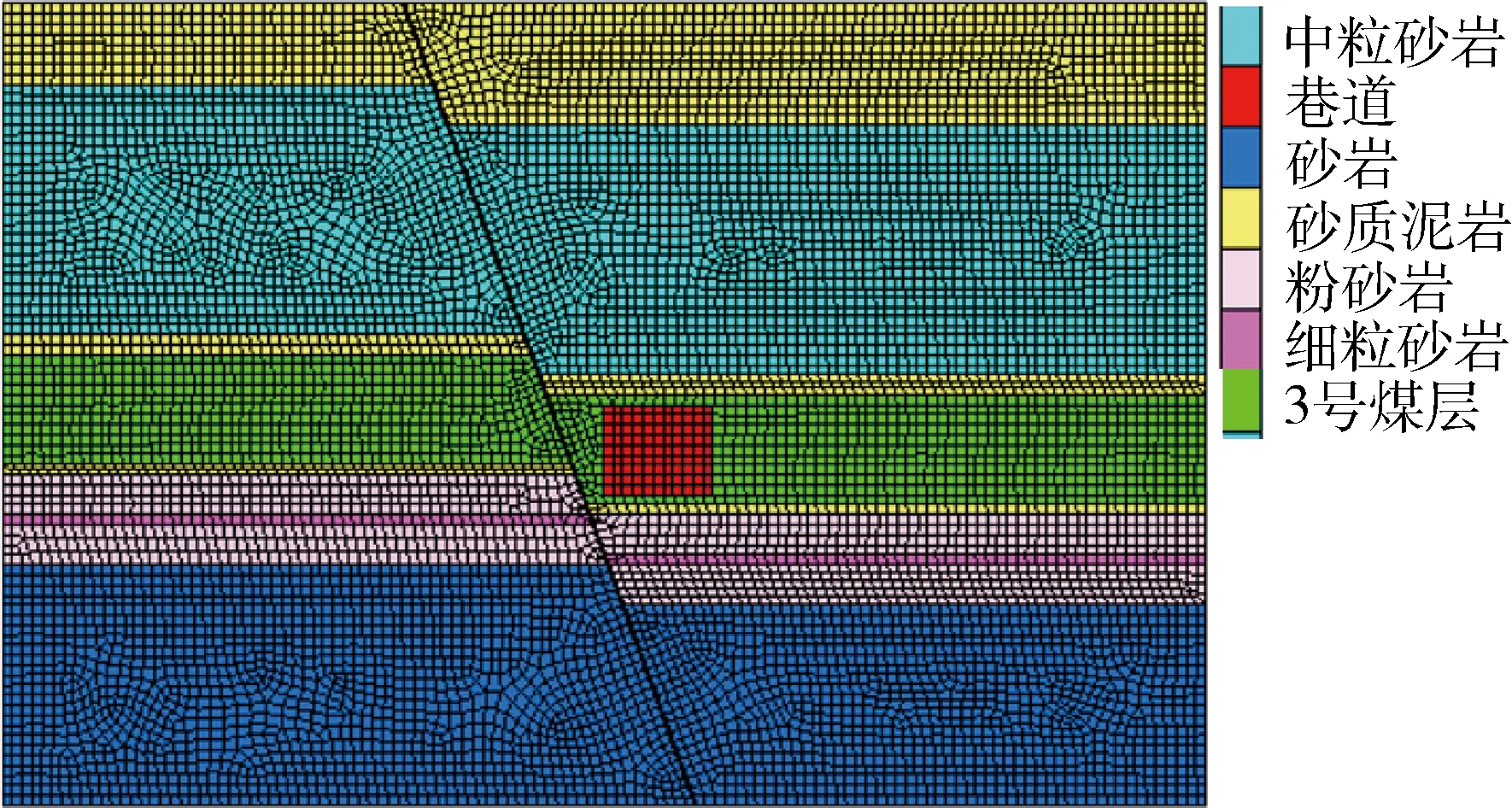

為了分析近斷層大斷面巷道圍巖變形破壞特征,以53121巷道地質條件為工程背景,建立如圖3所示數值模型。模型中采用接觸面實現對斷層面的模擬,接觸面的性質由黏聚力、內摩擦角、法相剛度和切向剛度決定,同時接觸面允許兩側巖體相互滑動擠壓,本模型的尺寸為60 m×40 m×1 m,巷道尺寸為5.5 m×4.5 m×1 m,模型的頂部為自由表面,并賦予圍巖自重,同時在模型的左右邊界施加相應的地應力,數值計算采用的本構模型為莫爾-庫倫破壞準則,模擬巷道開挖,研究巷道開挖后圍巖的應力、位移和塑性區擴展情況,模型各巖層、支護體物理力學參數見表1和表2。

圖2 巷道頂板窺視Fig.2 View of roadway roof

圖3 數值計算模型Fig.3 Numerical model

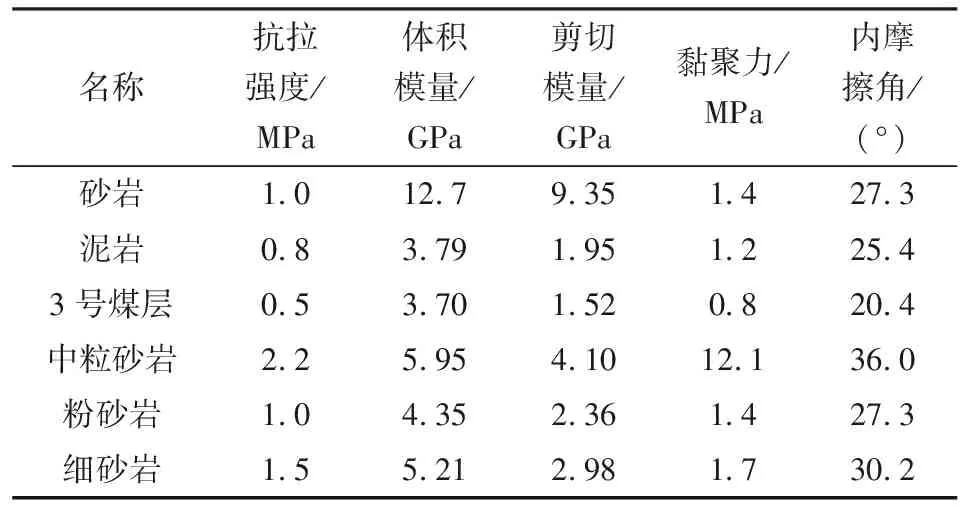

表1 巖體材料物理力學參數

Table 1 Physical and mechanical parameters ofrock mass materials

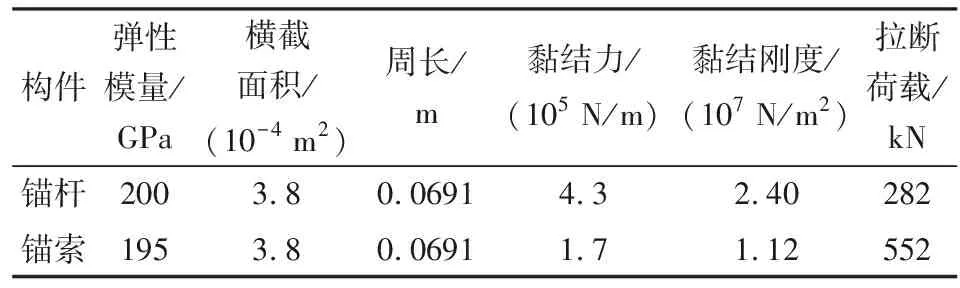

名稱抗拉強度/MPa體積模量/GPa剪切模量/GPa黏聚力/MPa內摩擦角/(°)砂巖1.012.79.351.427.3泥巖0.83.791.951.225.43號煤層0.53.701.520.820.4中粒砂巖2.25.954.1012.136.0粉砂巖1.04.352.361.427.3細砂巖1.55.212.981.730.2

表2 Cable結構單元參數Table 2 Cable structural unit parameters

2.3 模擬結果及分析

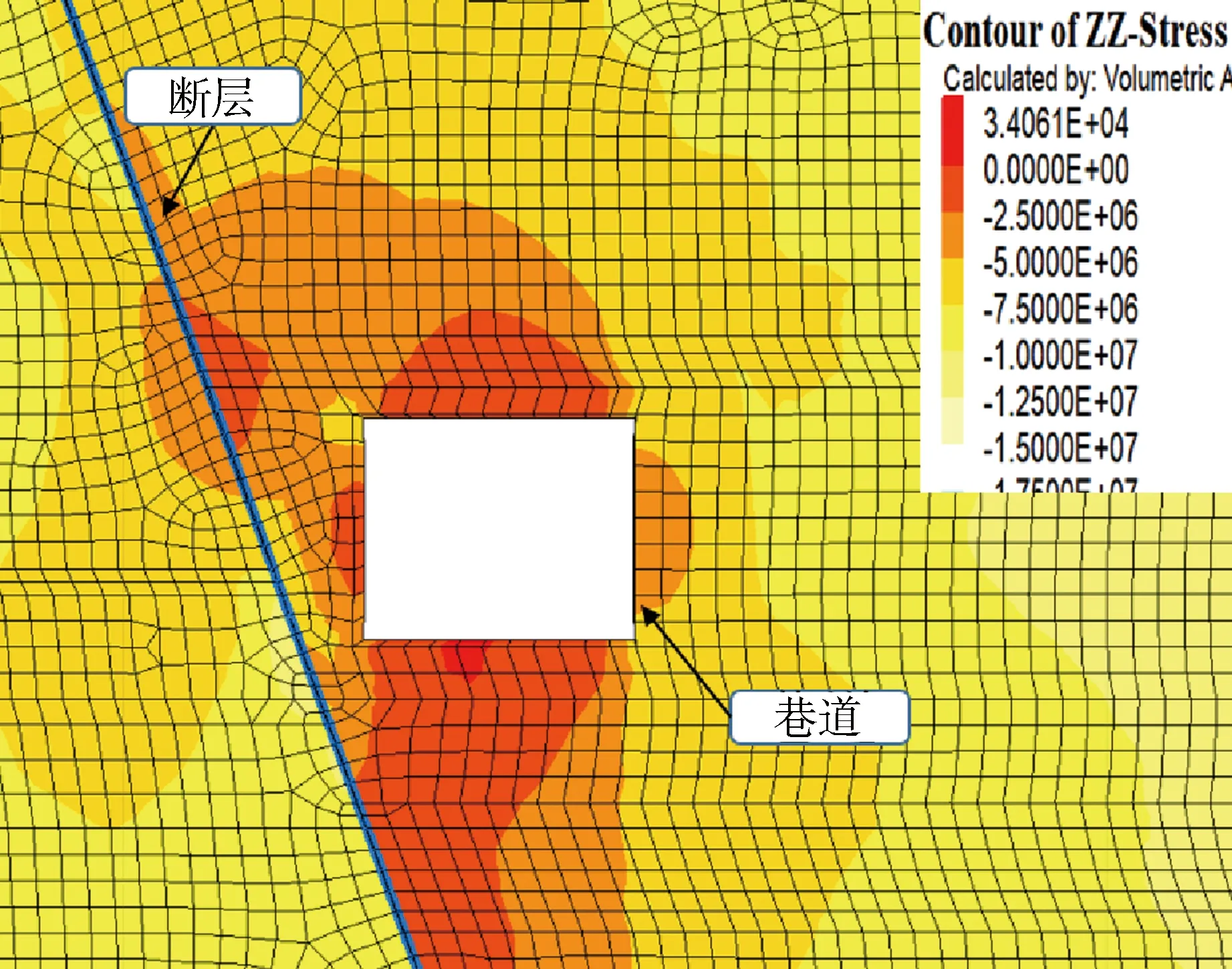

2.3.1 巷道圍巖應力特征

由圖4可知,巷道開挖后圍巖垂直應力分布呈明顯的非對稱性。近斷層側煤幫垂直應力大于另一側,斷層面層間錯動表現出應力不連續,斷層處及近斷層側煤幫出現明顯應力集中,加劇了近斷層側煤幫的破壞。

圖4 巷道垂直應力圖Fig.4 The vertical stress of roadway

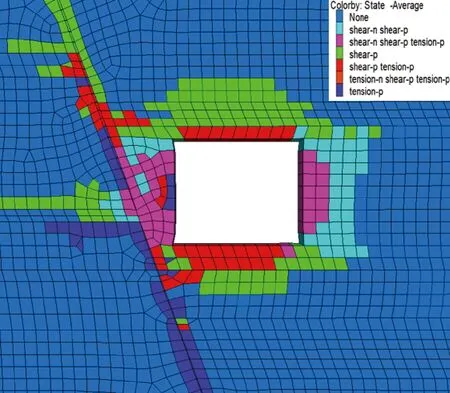

2.3.2 塑性區分布以及位移特征

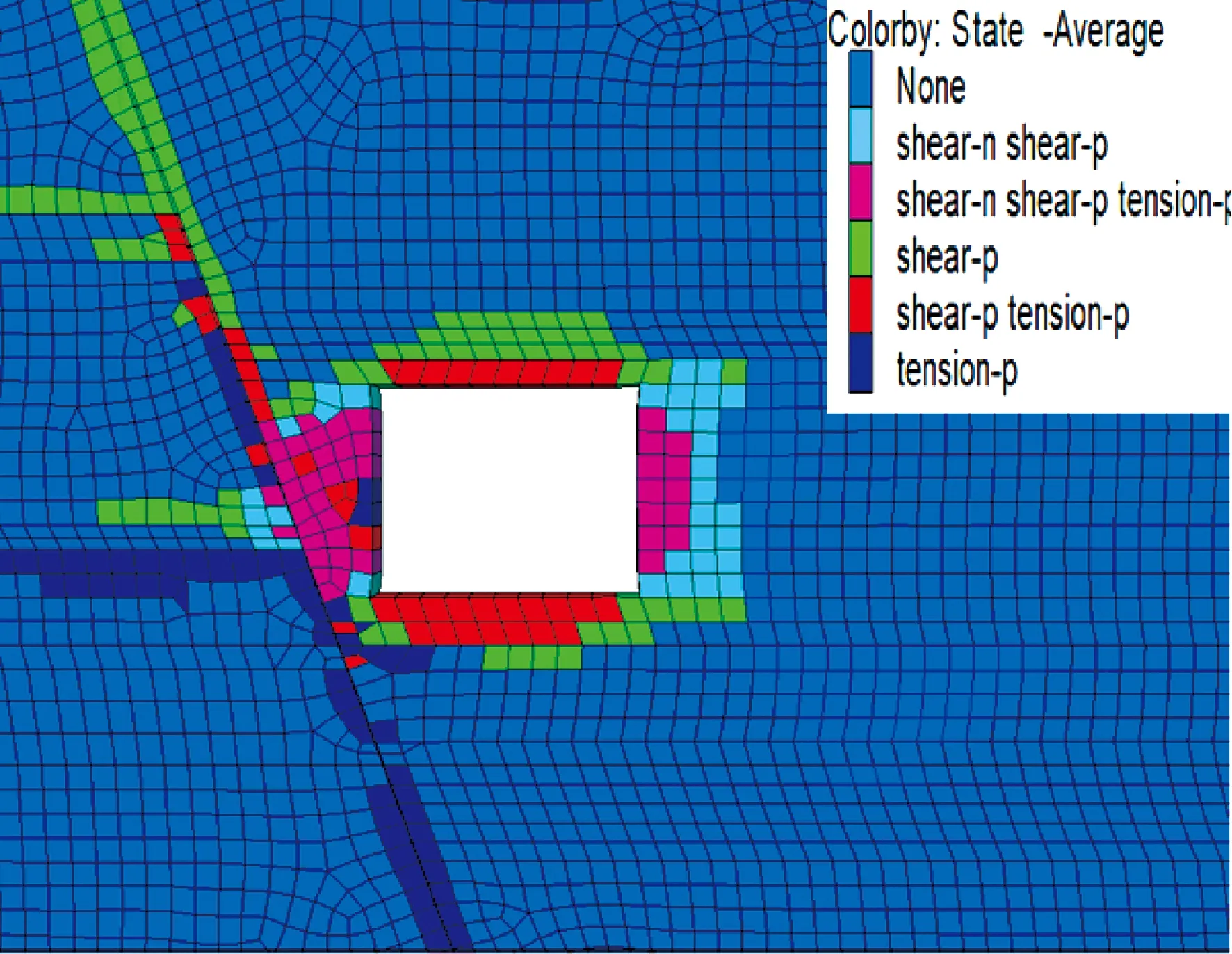

開挖后巷道周邊均出現屈服破壞,斷層出現“活化”,近斷層幫的屈服破壞最嚴重。由圖5可知,塑性區主要分布在近斷層一側,并有部分穿過斷層向圍巖深處發展,近斷層側煤幫塑性破壞深度為4 m,另一側煤幫破壞深度為2 m,頂板的破壞深度為3 m。塑性區破壞形狀呈明顯的非對稱性,破壞深度大。

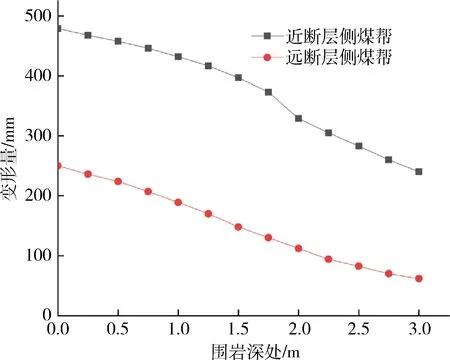

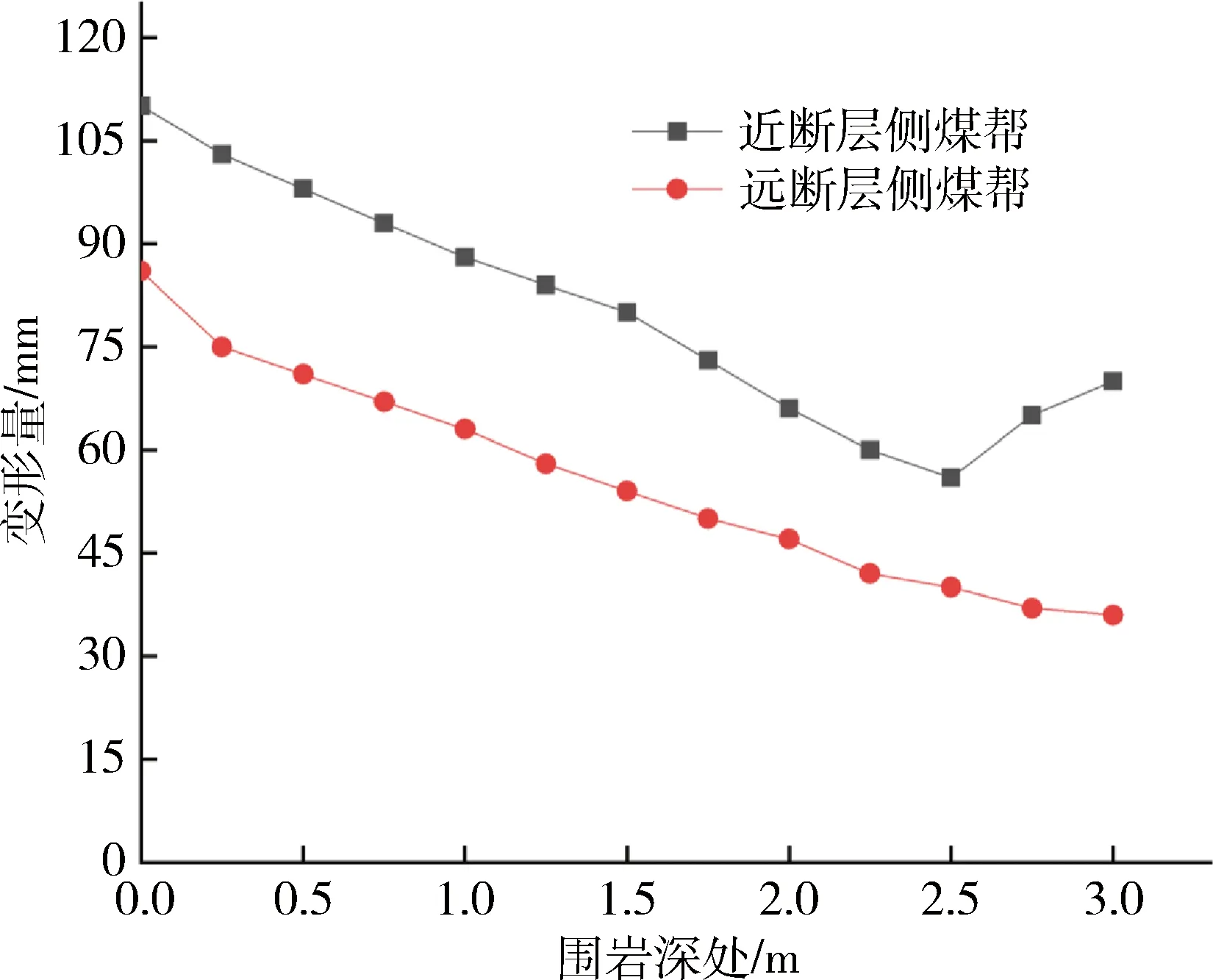

由圖6和圖7可知,開挖后巷道變形呈非對稱性,尤其在煤幫部位,近斷層側煤幫最大位移量為479 mm,遠斷層側煤幫最大位移量為250 mm,兩幫的位移量差距為229 mm。頂板越靠近斷層處變形量越大,最大變形量為356 mm,整體而言,巷道圍巖變形呈明顯非對稱性。

圖5 塑性區分布Fig.5 Distribution of plastic zone

圖6 巷道兩幫變形量Fig.6 Deformation of two sides of roadway

圖7 巷道頂板變形量Fig.7 Deformation of roadway roof

2.4 巷道變形破壞原因

1) 斷層面剪切滑移破壞加劇,圍巖變形不均勻。巷道開挖后,圍巖向臨空面方向變形,頂板下沉劇烈,兩幫內擠。圍巖應力場空間分布發生不對稱的變化,在巖層自重應力和水平構造應力的影響下,斷層面層間剪切應力增大,近斷層側煤幫向巷道內部擠壓,由于該部位距離斷層較近,降低了斷層滑移面側向約束力,加劇斷層面的剪切滑移破壞程度,從而導致近斷層側煤幫變形大于另一側,兩幫發生非對稱大變形。

2) 圍巖軟弱破碎、巷道斷面大。圍巖黏土成分分析和窺視表明,53121巷所穿過的地層節理裂隙發育,巖體松軟破碎導致圍巖完整性和自承能力降低;巷道開挖后,在高地應力和外部環境的侵蝕下,煤體內部裂隙擴展匯集,并沿著破裂面張開、滑移形成圍巖大變形,是大斷面巷道發生嚴重變形的原因之一。53121巷斷面面積為24.75 m2,為大斷面巷道。大斷面巷道相比常規斷面更為復雜,其表現為應力集中,圍巖破壞更嚴重,支護強度大幅度提升;現場的監測也表明,該巷圍巖變形破壞嚴重,大斷面效應較為明顯。

3) 支護方案針對性差,圍巖承載能力低。由于巷道斷面大、圍巖破碎,支護的關鍵在于通過支護結構最大程度調動深部圍巖的承載能力。原對稱布置的支護方案里,錨桿的長度有限,端頭錨固的錨固力低,容易失效;破碎圍巖在淺部范圍內傳遞能力較弱,錨桿和錨索的預緊力不足,在圍巖中預應力難以實現有效疊加,無法調動深部圍巖的承載能力;沒有在變形較大處適當增大支護密度,支護結構無法均勻承載,難以控制巷道變形發展。

3 近斷層大斷面巷道圍巖穩定控制技術

針對近斷層大斷面巷道變形破壞特征以及原因的分析,對于新掘進的巷道,適宜采用非對稱支護,形成以“協調圍巖非對稱變形,強化圍巖自身承載能力”為核心的支護方案,加大支護強度,并在非對稱變形部位進行針對性加強支護,力圖實現荷載均勻化和變形一體化目標,才能保證巷道的長期穩定。

根據趙莊礦的實際情況,提出以下控制對策:①采用強力錨桿和高預緊力錨索,充分發揮其強初撐、急增阻、高工作阻力的特性,控制圍巖滑移離層和剪脹擴容,改善破碎圍巖的殘余強度,減小圍巖強度的降低,降低支護結構損壞率,最終形成有效的支護預緊力承載系統;②在采用強力錨桿和高預緊力錨索基礎上,將原來頂板的錨桿+錨索的支護方案改為全錨索支護方案,增大頂板的支護強度,減小頂板變形;③根據近斷層大斷面巷道地質條件,在變形較大一側適當增大支護密度;近斷層側煤幫每排布置3根錨索,遠斷層側煤幫每排布置2根錨索,錨桿錨索協調作用,在自由面及時提供有效約束,將煤幫應力向圍巖深處傳遞,協調煤幫的非對稱變形;④開展大斷面巷道圍巖變形監測,及時對施工過程中的變化作出應對。

4 工程應用

4.1 改進支護方案及支護參數

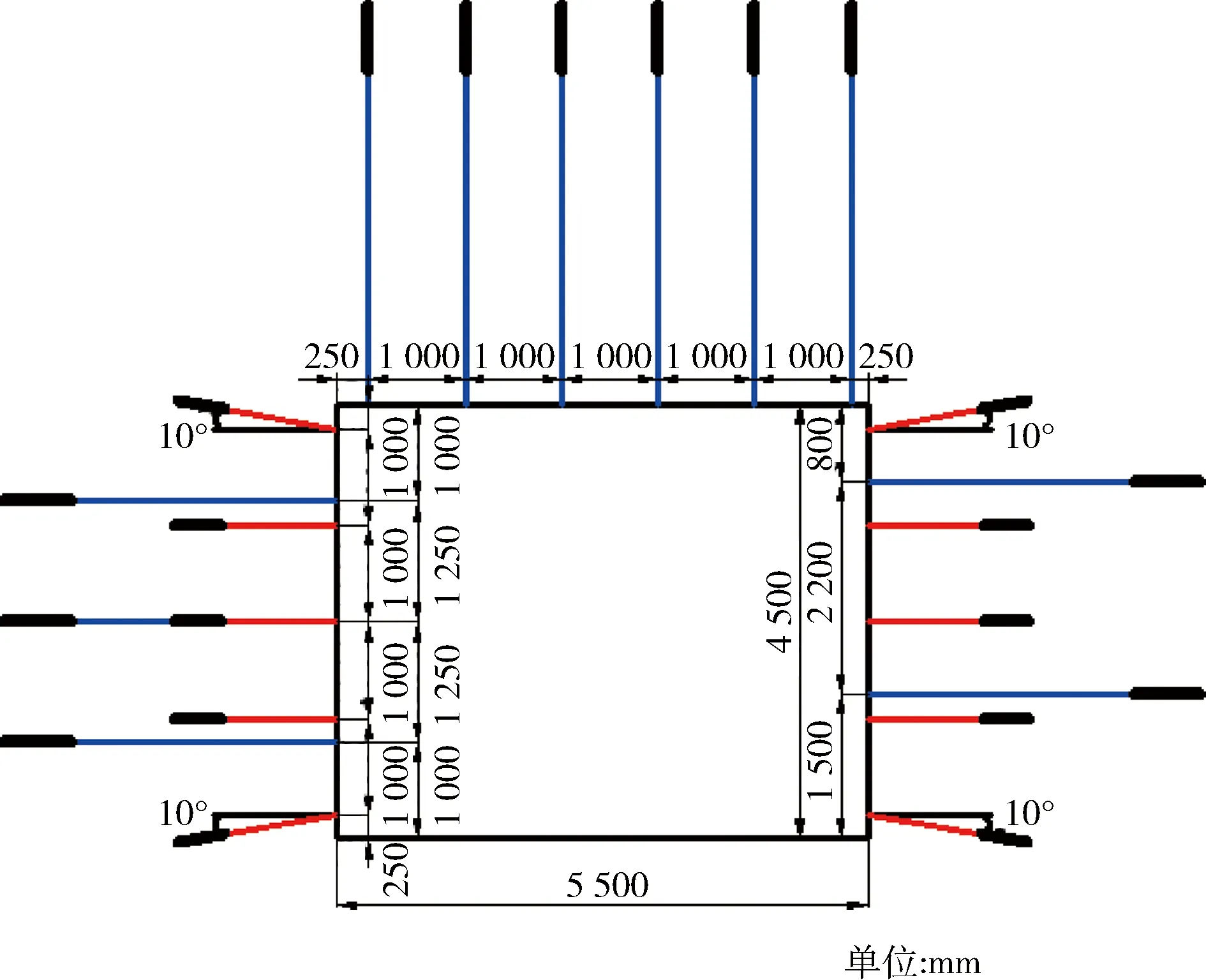

根據以上分析設計的支護方案如圖8所示。

1) 頂板支護。頂板采用全錨索支護,布置5根錨索。采用Ф22 mm×6 400 mm的1×19股高強度低松弛應力鋼絞線,加長錨固。間排距為1 000 mm×1 200 mm,兩端的錨索距離幫部250 mm,錨索尾部采用相應的高強度鎖具。采用高強度可調心托盤,規格為300 mm×300 mm×16 mm,樹脂加長錨固,錨固長度為1 970 mm,設計預緊力不低于250 kN。

2) 兩幫支護。兩幫采用錨網索支護,每幫布置5根錨桿,左幫(近斷層側煤幫)布置3根錨索,右幫(遠斷層側煤幫)布置2根錨索。錨桿采用Ф22 mm×2 400 mm螺紋鋼錨桿,間排距為1 000 mm×1 200 mm,下部錨桿距底板500 mm,上部錨桿距頂板500 mm。靠近頂板和底板的錨桿安設角度與水平線成10°,其他的錨桿與幫部垂直。錨桿采用規格為150 mm×150 mm×10 mm托盤。錨索采用規格為Ф22 mm×5 400 mm的1×19股高強度低松弛應力鋼絞線,加長錨固,左幫錨索間排距為1 200 mm×2 400 mm,上部錨索距離頂板1 000 mm,下部錨索距離底板1 000 mm,右幫錨索間排距為2 200 mm×2 400 mm,上部錨索距離頂板800 mm,下部錨索距離底板1 500 mm,錨索尾部采用相應的高強度鎖具,采用規格為300 mm×300 mm×16 mm高深度托盤。樹脂加長錨固,錨固長度為1 970 mm,設計預緊力不低于150 kN。

4.2 新方案數值分析

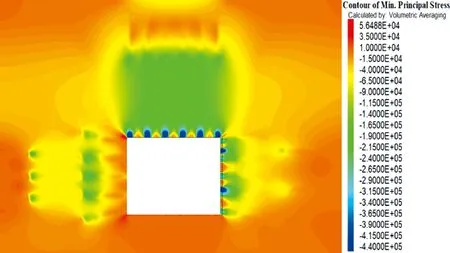

采用FLAC3D5.0數值模擬軟件對新支護方案進行效果分析,其中錨桿錨索采用Cable單元。圖9為不考慮原巖應力時采用新支護方案條件下圍巖支護應力場的分布情況。由圖9可知,錨桿錨索預應力在圍巖中形成疊加,共同發揮承載作用,有利于大斷面巷道錨固區圍巖整體穩定。

圖8 支護方案示意圖Fig.8 Schematic diagram of support scheme

圖9 支護應力場分布Fig.9 Distribution of support stress field

圖10 塑性區分布Fig.10 Distribution of plastic zone

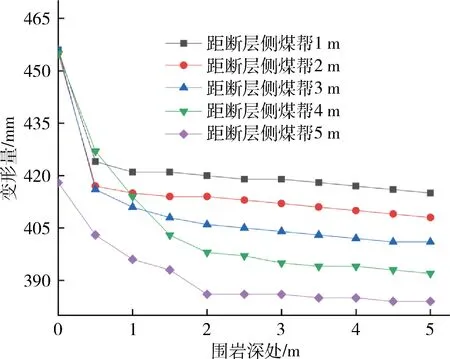

圖11 巷道兩幫變形量Fig.11 Deformation of two sides of roadway

圖12 巷道頂板變形量Fig.12 Deformation of roadway roof

圖13 巷道變形監測曲線Fig.13 Monitoring curve of roadway deformation

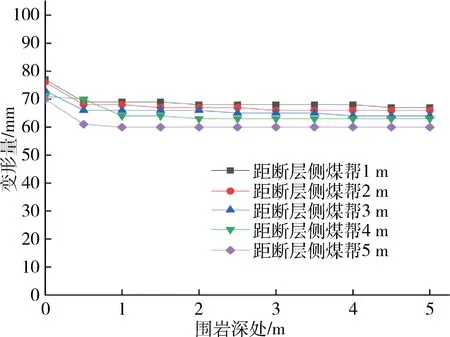

新支護方案條件下,圍巖的塑性區分布情況、兩幫和頂板的位移如圖10~12所示。圍巖塑性區范圍明顯減小,左右兩幫的非對稱分布趨勢得到有效改善。通過對比可知,實施新方案后圍巖的變形量顯著降低,變形區域均勻。頂板變形量由456 mm降至78 mm;近斷層側煤幫位移量由475 mm降至110 mm,另一側煤幫位移量由250 mm降至89 mm。錨桿錨索協同作用,圍巖的自承能力增加,巷道變形得到有效控制。

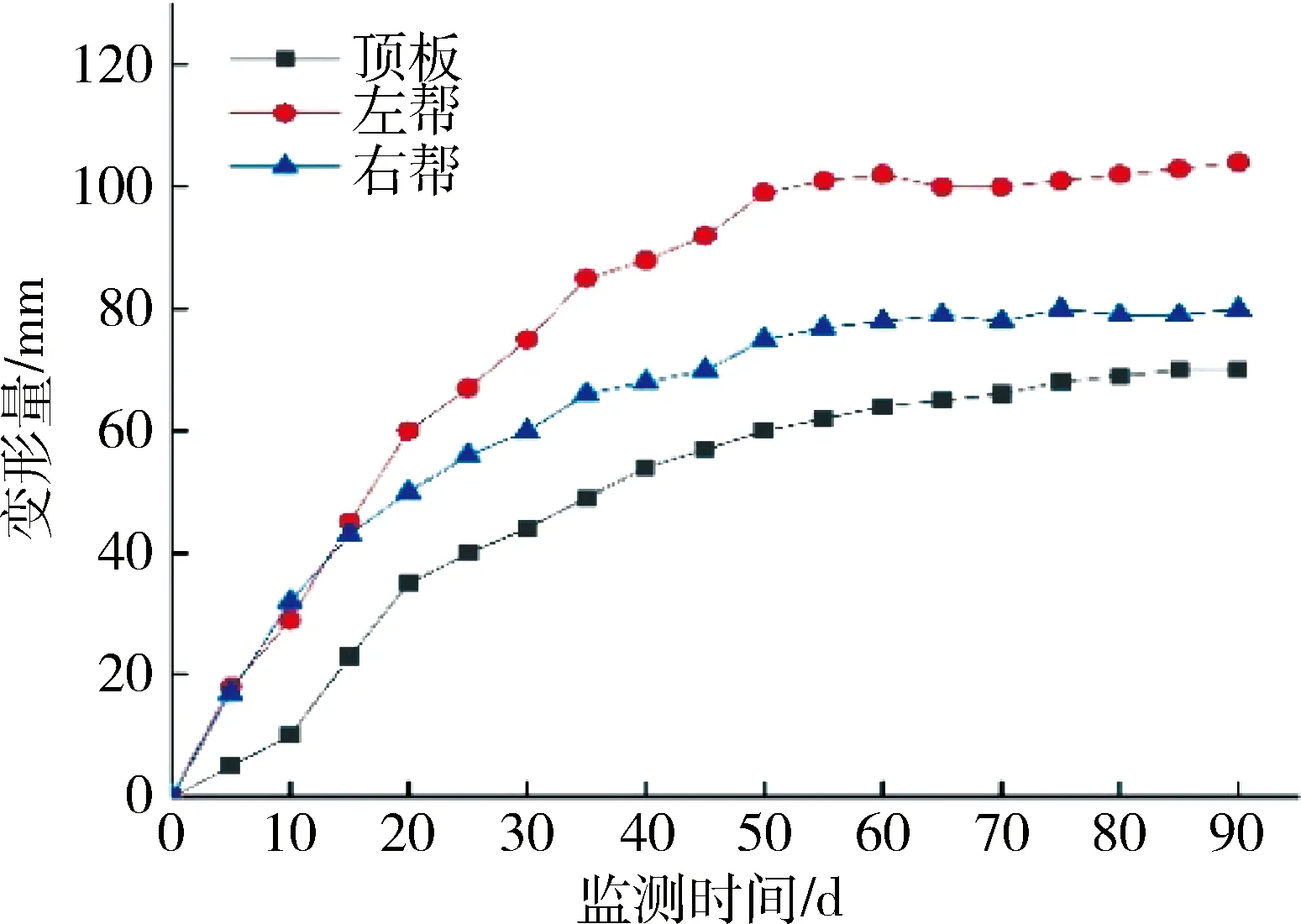

4.3 現場監測

為了驗證該支護方案對大斷面巷道圍巖的控制效果,對巷道表面位移進行90 d的監測,獲得巷道表面位移-時間的曲線(圖13),結果表明,巷道在施工后的0~20 d圍巖的變形相對較快,20~50 d圍巖變形開始變緩,60 d后圍巖變形趨于穩定。頂板最大下沉量為72 mm,近斷層一側煤幫最大移進量104 mm,另一側煤幫移進量80 mm,兩幫的位移量和差值都顯著減小,變形趨于均勻化,巷道圍巖變形得到有效控制。

5 結 論

1) 趙莊礦53121巷為典型的近斷層大斷面巷道。斷層面剪切滑移破壞、圍巖松軟破碎、支護結構針對性差,圍巖難以發揮自承能力是巷道產生大變形和支護結構失效的主要原因。

2) 基于對近斷層大斷面巷道變形破壞特征和原因的分析,提出了頂板全錨索、兩幫錨桿+錨索的非對稱支護方案,采用頂板全錨索支護控制大斷面巷道頂板下沉,采用錨桿+錨索的非對稱支護控制煤幫非對稱變形;盡早形成預緊力系統,增強圍巖自承能力,促使支護結構均勻承載,提高巷道穩定性。

3) 現場監測情況表明,采用新支護方案后,巷道頂板最大下沉量為72 mm,兩幫移進量184 mm,巷道變形量得到有效控制,非對稱變形趨于均勻化,能夠發揮支護結構和圍巖的協同承載能力,保證巷道的長期穩定。