標(biāo)準(zhǔn)化作業(yè)在AP公司組裝線上的應(yīng)用

(1.中國石油大學(xué)(華東)經(jīng)濟(jì)管理學(xué)院 山東 青島 266500;2.江蘇寶得換熱設(shè)備有限公司 江蘇 江陰 214400)

一、前言

作為一門科學(xué),標(biāo)準(zhǔn)化毫無疑問有其自身的理論,標(biāo)準(zhǔn)化活動是多數(shù)人一種社會實(shí)踐,是有組織和有目的的實(shí)踐活動,同時(shí)伴隨著其實(shí)踐的總結(jié)即可獲得理論的提煉,然后依照PDCA的模式不斷的上升到它的高級階段。

標(biāo)準(zhǔn)化作業(yè)的目的正如徐雷所講“標(biāo)準(zhǔn)化的目的在于一定范圍內(nèi)獲得最佳秩序和社會效益,其在統(tǒng)一、規(guī)范和互換通用等方面的作用已為社會各界所認(rèn)同。筆者認(rèn)為隨著知識經(jīng)濟(jì)時(shí)代的到來,標(biāo)準(zhǔn)化進(jìn)一步呈現(xiàn)出知識體系構(gòu)建與傳播的價(jià)值,各層級的標(biāo)準(zhǔn)體系就是高度系統(tǒng)化的公共知識承載平臺,而標(biāo)準(zhǔn)化活動則起到了知識積累,知識傳播以及整合應(yīng)用的作用[1]。”所以綜合來講,標(biāo)準(zhǔn)化主要有四個(gè)目的,包括企業(yè)的技術(shù)儲備、企業(yè)生產(chǎn)效率的提高、防止不良或故障問題的再發(fā)、新員工的教育訓(xùn)練資材。在工廠里要達(dá)到上述目的,如果現(xiàn)場作業(yè)中的工序的次序混亂或隨意變更,作業(yè)方法或者作業(yè)條件隨人而異的變動,生產(chǎn)穩(wěn)定和符合要求的產(chǎn)品將無法進(jìn)行,特別是當(dāng)前新經(jīng)濟(jì)時(shí)代環(huán)境下人員的流動率較大,我國企業(yè)自動化程度仍然較低,產(chǎn)品質(zhì)量無法保證的情況下,企業(yè)對其作業(yè)流程和作業(yè)方法應(yīng)用精益管理的工具加以規(guī)范并貫徹執(zhí)行,顯得尤為重要。近些年,很多學(xué)者一直致力于標(biāo)準(zhǔn)化理論的研究,包括在高度分工合作的現(xiàn)代產(chǎn)品制造體系下,承載著“產(chǎn)品技術(shù)指標(biāo)的規(guī)定、組織生產(chǎn)的依據(jù)、共同使用和重復(fù)使用的規(guī)則”任務(wù)的標(biāo)準(zhǔn)化建設(shè)對于保障產(chǎn)品質(zhì)量具有非常重要的意義[2]。“作業(yè)標(biāo)準(zhǔn)化是制定出一套適合員工操作的工作流程,以此來對某一操作過程進(jìn)行規(guī)范化生產(chǎn)或者操作,作業(yè)標(biāo)準(zhǔn)化并不是對某一個(gè)工序生產(chǎn)方式固定,然后重復(fù),而是要不斷的進(jìn)行改進(jìn),正如今井正明所說任何流程非標(biāo)準(zhǔn)化,否則不可能達(dá)到真正的改進(jìn)[3]。”這些研究在其研究領(lǐng)域分別取得了不小的成就,但是對于一個(gè)具體的組裝線上的標(biāo)準(zhǔn)化作業(yè)應(yīng)用方面討論的較少,所以本文將主要討論標(biāo)準(zhǔn)化作業(yè)在AP公司組裝線上的應(yīng)用。

二、AP公司目前組裝線上的主要問題

在AP公司組裝線上,“標(biāo)準(zhǔn)化作業(yè)的主要作用是是把企業(yè)內(nèi)知識型和實(shí)踐型員工所積累的技術(shù)、經(jīng)驗(yàn)通過小組活動的方式來加以優(yōu)化然后以文件的形式給予保存,從而防止因?yàn)槿藛T在流動中造成整個(gè)技術(shù)、經(jīng)驗(yàn)的流失”[4]。所以標(biāo)準(zhǔn)化作業(yè)時(shí)將可重復(fù)的作業(yè)和復(fù)雜的管理有機(jī)的結(jié)合,使工作有流程,管理有章法,動作有標(biāo)準(zhǔn);標(biāo)準(zhǔn)化作業(yè)時(shí)將讓人及功效要求和規(guī)章制度,產(chǎn)品和過程要求更加的具體化,它所產(chǎn)生的效益不僅僅在質(zhì)量,效率和安全方面,還有益于企業(yè)管理水平的不斷提高,特別是對基層人才隊(duì)伍的建設(shè)也有很重要的意義。達(dá)到個(gè)體知道的越多,組織就會擁有的更全面,最終將個(gè)人的智慧和實(shí)踐匯聚為團(tuán)隊(duì)和公司的財(cái)富,從而全面提高企業(yè)經(jīng)濟(jì)效益和市場競爭力。所以標(biāo)準(zhǔn)化作業(yè)對企業(yè)有極大的積極作用。

由于AP公司目前的發(fā)展出現(xiàn)了瓶頸,特別是在基層人員流動率方面居高不下,生產(chǎn)效率和同行相比較低,對AP公司進(jìn)行標(biāo)準(zhǔn)化作業(yè)改進(jìn)是迫在眉睫的事。活動中,我們選擇了AP公司的其中一條組裝線進(jìn)行了研究,進(jìn)行以點(diǎn)帶面,在實(shí)踐中教會團(tuán)隊(duì)如何利用標(biāo)準(zhǔn)化作業(yè)方法解決問題,并培養(yǎng)出一支了解理論和掌握應(yīng)用的團(tuán)隊(duì)。在AP公司目前共有10條組裝線,活動中選取的A組裝線每天產(chǎn)量根據(jù)產(chǎn)品的復(fù)雜度不同而不同,但是該條產(chǎn)線每班基本需要換型兩到三次,人員固定在7人,共分兩個(gè)班次,每個(gè)班次工作12小時(shí)。生產(chǎn)現(xiàn)場的布局基本為一字型布局。生產(chǎn)中,目前該生產(chǎn)線的生產(chǎn)效率較低,人均每小時(shí)180支,而且近幾年來因?yàn)楫a(chǎn)品中部件相位的問題,多次接到了客戶的投訴,再加上人員波動比較大,產(chǎn)品的質(zhì)量和生產(chǎn)效率無法保證,另外由于產(chǎn)線作業(yè)的不平衡,導(dǎo)致作業(yè)工位上的在制品較多而且無法受控,導(dǎo)致作業(yè)現(xiàn)場混亂,所以我們決定對該生產(chǎn)線通過應(yīng)用精益生產(chǎn)的基礎(chǔ)工具之一—標(biāo)準(zhǔn)化作業(yè)進(jìn)行改進(jìn),只有通過基礎(chǔ)的改善,生產(chǎn)效率和質(zhì)量才有保證,才可以穩(wěn)定的提升。

三、AP公司標(biāo)準(zhǔn)化作業(yè)在組裝線上的改善

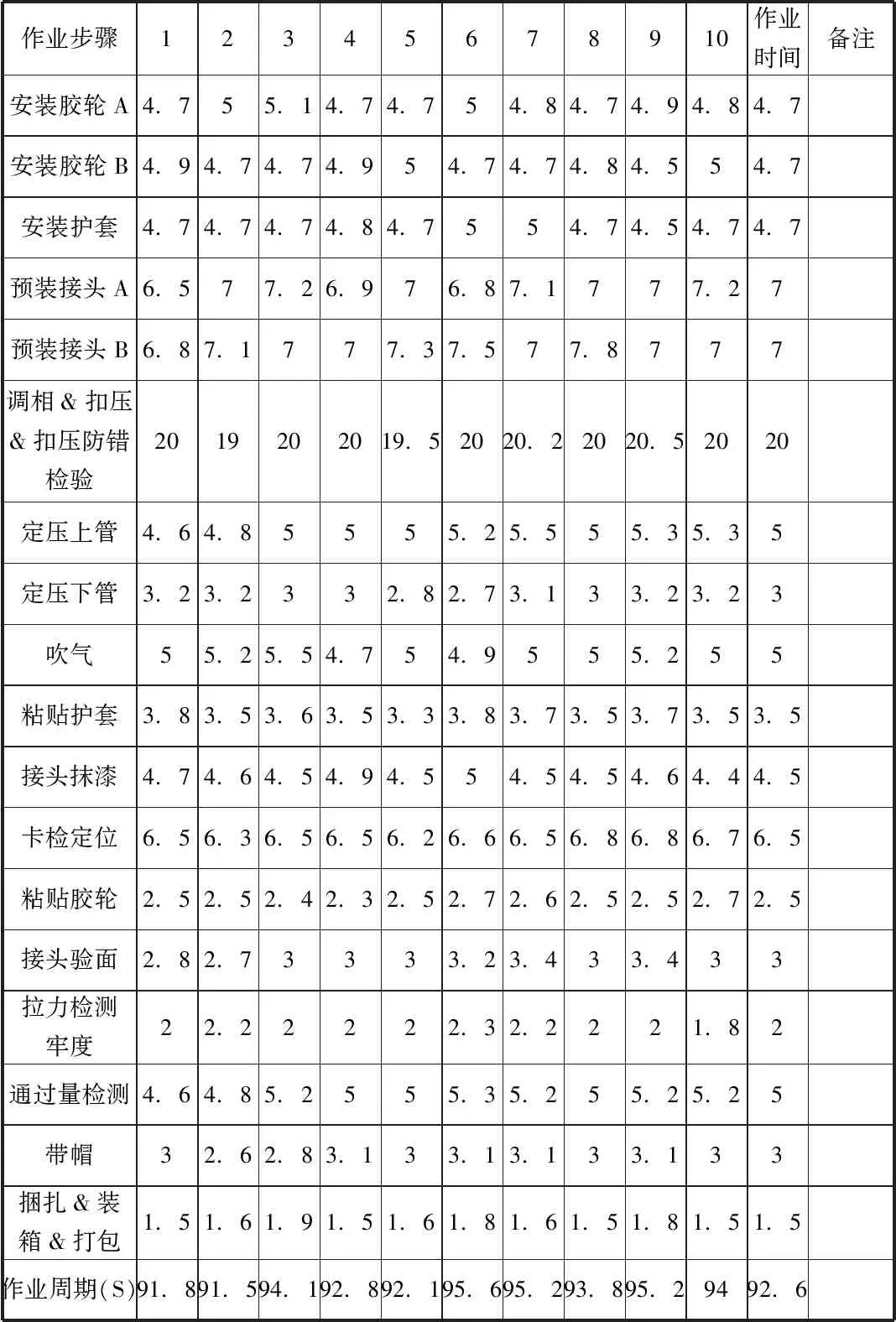

按照標(biāo)準(zhǔn)化作業(yè)活動的流程,我們先對活動的小組成員進(jìn)行了選拔,成立了項(xiàng)目小組,考慮到標(biāo)準(zhǔn)作業(yè)的有效性和是否能夠真正的為現(xiàn)場服務(wù),為企業(yè)服務(wù),在小組成立時(shí)我們邀請了生產(chǎn)一線的班長,以及車間主任,質(zhì)量工程師,工藝工程師和設(shè)備維修工程師,以及IE人員,共計(jì)7人組件了一個(gè)多功能小組。活動前,對于小組成員,我們首先分別在會議室和現(xiàn)場結(jié)合的方式進(jìn)行了充分的溝通和交流,并對標(biāo)準(zhǔn)化作業(yè)的理論知識做了簡短的培訓(xùn)。在小組充分的交流和溝通后,小組成員按照各自承擔(dān)的任務(wù)到現(xiàn)場進(jìn)行了作業(yè)的觀察。為了觀察結(jié)果的真實(shí)有效,我們提前和員工以及當(dāng)班班長進(jìn)行了溝通,并選擇了一個(gè)技能為中級的作業(yè)員作為現(xiàn)場觀測時(shí)的主操,同時(shí)為了防止出現(xiàn)意外,我們準(zhǔn)備了兩塊秒表和鉛筆,準(zhǔn)備鉛筆的目的是為了便于觀察過程中異常問題的修改。在此次改善中,作業(yè)時(shí)間的測量采用了現(xiàn)場測量的方法,而且在10次循環(huán)作業(yè)中每個(gè)作業(yè)的最短重復(fù)作業(yè)時(shí)間將確定為標(biāo)準(zhǔn)作業(yè)時(shí)間。在一切準(zhǔn)備工作完成后,我們讓員工按照正常的每10只一個(gè)小批的方式進(jìn)行工序間的流轉(zhuǎn)生產(chǎn),共計(jì)重復(fù)作業(yè)了10個(gè)循環(huán)即共計(jì)生產(chǎn)了100只產(chǎn)品(因?yàn)槎▔阂淮涡枰?0支產(chǎn)品,所以定壓10次需要100支產(chǎn)品),然后對每個(gè)循環(huán)中單支產(chǎn)品每個(gè)工步用時(shí)進(jìn)行了換算。另外,AP公司組裝線上的作業(yè)員為固定工位,基本沒有走動的浪費(fèi),所以為了達(dá)到與實(shí)際情況符合,在觀察中我們采用了分段的方式對時(shí)間進(jìn)行記錄,時(shí)間單位為秒。記錄結(jié)果見表1:

表1 工序/產(chǎn)線:組裝A#線

圖1 調(diào)整前作業(yè)平衡圖

根據(jù)表1的記錄結(jié)果和現(xiàn)場實(shí)際觀察,以及調(diào)整前的作業(yè)平衡圖1,不難發(fā)現(xiàn)目前的作業(yè)中存在較多的問題,主要包括了作業(yè)布局的不合理,工作分配的不平衡問題,以及工裝設(shè)計(jì)的不合理等問題,但是考慮到時(shí)間、資金、重要度以及其它資源的限制后,在消除特殊因素后,我們決定首先解決工作分配不平衡的問題和工裝設(shè)計(jì)不合理的問題。針對作業(yè)不平衡的問題,通過應(yīng)用刪除,重新安排,合并組合,簡化操作方法。關(guān)于工作分配的平衡率,根據(jù)目前的標(biāo)準(zhǔn)作業(yè)和時(shí)間觀測結(jié)果,工作的平衡率為:各工序的時(shí)間總和/(工位數(shù)*C/T),所以目前的平衡率66%,根據(jù)刪重并減的原則,我們對工序中的作業(yè)流程進(jìn)行了分析,然后對作業(yè)內(nèi)容進(jìn)行了部分的重新分配和調(diào)整,主要是針對之前的調(diào)相&扣壓&扣壓防錯(cuò)檢驗(yàn)工步的工作要素進(jìn)行了拆分,將扣壓防錯(cuò)檢驗(yàn)工作調(diào)整到后端其它作業(yè)員,即將原3號作業(yè)原承擔(dān)的扣壓防錯(cuò)檢驗(yàn)工作調(diào)給7號作業(yè)員。調(diào)整后,在員工運(yùn)行作業(yè)兩小時(shí)后,現(xiàn)場觀察并制作了調(diào)整后的作業(yè)平衡圖見圖2。

圖2 第一次調(diào)整后作業(yè)平衡圖(S)

說明:本次主要對改變了作業(yè)員和工序內(nèi)改進(jìn)的工序進(jìn)行了測量,其它工序仍然借用了第一次測量的數(shù)據(jù)。根據(jù)第一次調(diào)整后的作業(yè)平衡圖數(shù)據(jù),可以看出作業(yè)平衡率提高到了82.7%,生產(chǎn)效率由之前的人均每小時(shí)180支提高到了人均每小時(shí)225支。

作業(yè)中,通常把一個(gè)流程中生產(chǎn)節(jié)拍最慢的環(huán)節(jié)叫做瓶頸工序。流程中存在的瓶頸不僅限制了一個(gè)流程的產(chǎn)出速度,而且影響了其它管理方面的績效。在該組裝線上,雖然經(jīng)過了上面的改善,但是扣壓調(diào)向依然是作業(yè)流程中的瓶頸工序,只有疏通了該瓶頸工序,才可以提高作業(yè)平衡率和生產(chǎn)效率,減少過程的在制品。目前的工裝是一個(gè)所謂的萬用調(diào)向的多功能復(fù)合工裝,在每次換型時(shí),需要員工使用扳手,卡尺等工具進(jìn)行多次反復(fù)測量和調(diào)整,難度比較大,而且花費(fèi)時(shí)間較長,每次調(diào)試設(shè)置的時(shí)間大約需要10min。調(diào)整結(jié)束后,作業(yè)時(shí)需要每次將產(chǎn)品放在工裝中對相位進(jìn)行調(diào)整,然后連同工裝一起推動進(jìn)行扣壓作業(yè),這樣完成每個(gè)產(chǎn)品用時(shí)為20s。為了改善,我們采用了重新優(yōu)化調(diào)向工裝的方案,首先我們對產(chǎn)品的相位要求和生產(chǎn)計(jì)劃進(jìn)行了分析,發(fā)現(xiàn)該產(chǎn)線涉及到的產(chǎn)品的相位要求并不復(fù)雜,且產(chǎn)品類別共有20種,但是相位要求僅為3類,為了簡化了設(shè)計(jì)和作業(yè),我們將之前的多功能的復(fù)雜的調(diào)向工裝重新設(shè)計(jì)為3種簡單的專用調(diào)向工裝。

設(shè)計(jì)完成后,我們隨機(jī)選取了其中一個(gè)工裝進(jìn)行了生產(chǎn)使用,并對相位的過程能力進(jìn)行了評估。評估時(shí),由于我們選取的檢驗(yàn)人員是之前經(jīng)MSA評估合格的檢驗(yàn)員,所以在此我們沒有再進(jìn)行測量系統(tǒng)的評估,而是直接進(jìn)行了相位的過程能力評估。在評估過程能力時(shí),我們隨機(jī)跟進(jìn)了四個(gè)班次,包括了兩個(gè)白班,兩個(gè)夜班,每個(gè)班次至少取樣3次,每次抽樣5支,抽樣測量結(jié)果如表2,表中相位的單位為度。

表2 抽樣測量結(jié)果序號班次

依據(jù)表2中的數(shù)據(jù),首先進(jìn)行了過程正態(tài)分布的檢驗(yàn),由圖3可知:數(shù)據(jù)點(diǎn)對稱分布在線的兩側(cè),且P值小于0.05,所以該過程符合正態(tài)分布。

圖3 過程正態(tài)分布的檢驗(yàn)

依據(jù)表2中的數(shù)據(jù),對該過程進(jìn)行能力評估,根據(jù)圖4可以看出,該過程受控且過程能力為2.04,過程能力滿足要求。

圖4 對該過程進(jìn)行能力的評估

四、AP公司組裝線上標(biāo)準(zhǔn)化作業(yè)改善結(jié)果

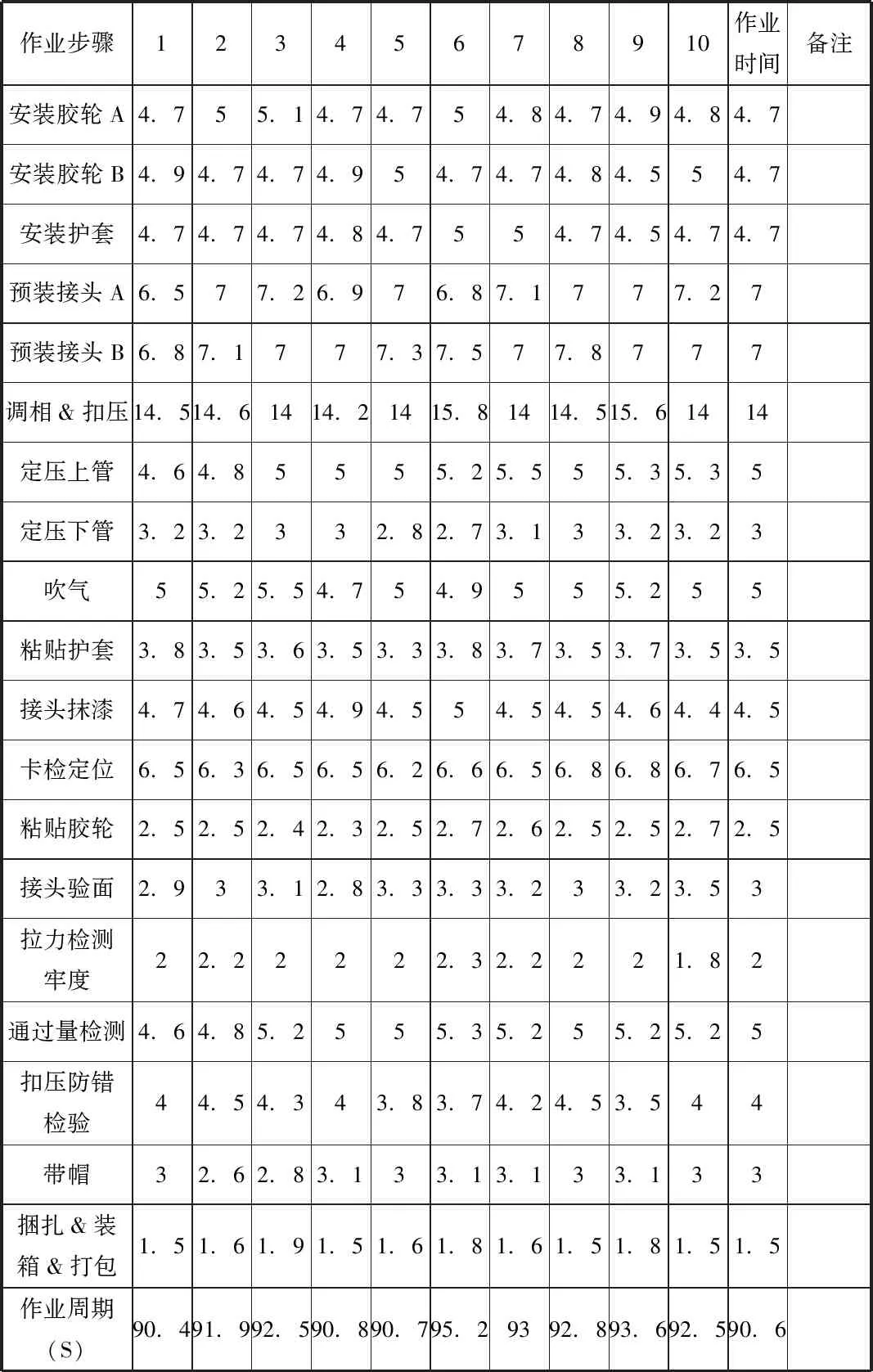

通過上面的優(yōu)化和過程能力分析,我們和生產(chǎn)線員工進(jìn)行了溝通,并由生產(chǎn)班長對員工進(jìn)行了培訓(xùn),然后重新測量和觀察了員工的作業(yè),觀察結(jié)果如下表3,表中的作業(yè)時(shí)間單位為秒。

表3 第二次調(diào)整后:工序/產(chǎn)線:組裝A#線

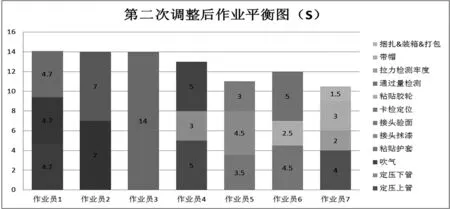

根據(jù)觀察結(jié)果,重新評估了工作平衡率和生產(chǎn)節(jié)拍,其中作業(yè)平衡率提高到了92%,生產(chǎn)效率由之前的人均每小時(shí)225支提高到了257支。第二次改進(jìn)后的作業(yè)平衡率見圖7。

圖5 第二次調(diào)整后作業(yè)平衡圖(S)

通過上面的改進(jìn)結(jié)果和對結(jié)果的驗(yàn)證后,我們創(chuàng)建了A單元組裝線的標(biāo)準(zhǔn)作業(yè)指導(dǎo)書,在新的標(biāo)準(zhǔn)作業(yè)指導(dǎo)中主要包含了在制品的要求和節(jié)拍和作業(yè)順序等內(nèi)容,當(dāng)然還包括了安全作業(yè)和員工PPE方面的要求。該文件經(jīng)受控后發(fā)布到現(xiàn)場,以供下次改善的基礎(chǔ)和新員工培訓(xùn)的資料使用。通過長期對改進(jìn)結(jié)果的跟進(jìn),在生產(chǎn)效率方面,當(dāng)月人均每小時(shí)生產(chǎn)效率比上個(gè)月提升了40%多。在質(zhì)量方面,通過三個(gè)月的客訴追蹤,客戶投訴率相對上年度同期降低了30%。

五、結(jié)論

標(biāo)準(zhǔn)化是現(xiàn)代管理區(qū)別于傳統(tǒng)管理的特征之一。隨著科學(xué)發(fā)展、企業(yè)技術(shù)進(jìn)步,標(biāo)準(zhǔn)化是一個(gè)不斷演進(jìn)的動態(tài)過程。標(biāo)準(zhǔn)化是企業(yè)提升現(xiàn)場作業(yè)水平的有力工具,是防止企業(yè)管理水平下滑的制動力。

特別是“班組作為企業(yè)生產(chǎn)活動?xùn)|的第一線”,“班組長應(yīng)將流程制度化,工作標(biāo)準(zhǔn)化,作業(yè)簡單化,工具愚巧化”[5]。只有這樣,每一項(xiàng)工作即使換了不同的人來操作,也不會因?yàn)椴煌娜耍谛逝c品質(zhì)上出現(xiàn)太大的差異。如果沒有標(biāo)準(zhǔn)化,老員工離職時(shí),新員工可能重復(fù)發(fā)生以前的問題。沒有標(biāo)準(zhǔn)化,不同的師傅將帶出不同的徒弟,其工作結(jié)果的一致性可想而知。所以工作中,企業(yè)領(lǐng)導(dǎo)層需要關(guān)注標(biāo)準(zhǔn)化的應(yīng)用。要“以質(zhì)量控制、安全與效益為重要的目標(biāo),及時(shí)對作業(yè)過程進(jìn)行改善,能促進(jìn)生產(chǎn)系統(tǒng)的不斷優(yōu)化,利于提升企業(yè)生產(chǎn)與運(yùn)作的高效性與安全性。將最佳實(shí)務(wù)標(biāo)準(zhǔn)化,以提升企業(yè)生產(chǎn)與運(yùn)作的高效性和安全性[6]。”