對進入電解槽內的銻浸出礦精準控制的可行性探討

李 庚,鄒毅松,賴慧祺

(新邵辰州銻業有限公司,湖南 新邵 422900)

礦漿電解是近30年來發展的一種濕法冶金新技術,它將濕法冶金通常包含的浸出、溶液凈化、電積三個工序結合在一個裝置中進行,充分利用了電解沉積過程中陽極氧化反應來浸出礦石中的有價元素,使其大量耗能轉變為金屬的有效浸出,并從礦漿中直接產出金屬的工藝。較火法煉銻工藝簡化了流程,提高了金屬回收率,經濟效益高,環境更友好。

在礦漿電解時,其實又是原礦的浸出過程,電解→浸出→電解周而復始。當電解電流確定后,以及電解系統中陽極效率大于或等于陰極效率時(一般陽極效率《陰極效率),陰極系統長銻重量與陽極系統原礦浸出銻金屬量重量相當,進入電解槽內礦漿中的銻以銻離子的形式進入電解液系統,隨著電解的進行,礦漿含銻逐步下降到質量控制標準1%----2%(簡稱渣含銻)。因此,為保證電解后渣含銻在質量控制標準范圍內,必須對進入電解槽內的礦漿銻金屬量進行精準控制。因為進礦中的銻金屬量如果高于所給電解電流所產生的金屬量,會造成渣含銻偏高;如果進礦中銻金屬量低于所給電流所產生的金屬量,會使電流做無用功,造成噸銻電耗偏高。

1 試驗原料與操作方法

方法1:

10%---60%品位輝銻礦,經預浸(或經第一次漿化,再進行預浸)攪拌1h—2h,原礦用渣漿泵送陶瓷過濾機進行固液分離,取脫水后的礦餅,送入80-1000c的干燥柜內進行干燥2---4h,把該礦送人質檢中心測出sb含量,根據sb金屬量以及電解所給電流,計算出礦漿流速。

方法2:

10%---60%品位輝銻礦,經預浸(或經第一次漿化,再進行預浸)攪拌1h—2h,原礦用渣漿泵送陶瓷過濾機進行固液分離,脫水后的礦餅輸入漿化槽內加入定量的鹽酸和電解陽極液進行漿化(第二次漿化),攪拌0.5h—1h。取漿化礦漿400---500g進行過濾,過濾后礦送入80-1000c的干燥柜內進行干燥2---4h,把該礦送人質檢中心測出sb含量,根據sb金屬量以及電解所給電流,計算出礦漿流速。

(1)根據法拉第定律,當電解原料、電流、電解時間、電解槽數確定,陰極理論產量就確定了。當電流恒定時,假定電流6000 A,以8個電解槽為例,則陰極系統每小時長銻重量w(也即陽極系統浸出金屬量)為一固定值。

W=8qIη

其中:q----銻電化當量,1.514g/(A.h);

I-----電流,A;

η---電流效率,%(一般為50%----85%),假定取60%;

則w=8*1.514*6000*60%=43602g=0.0436t

(2)當漿化時‘固液比’確定,則礦漿溶度為一固定值,假定按處理銻品位45%與60%原礦為例:

所謂‘固液比’,‘固’就是原礦經一次漿化、預浸后通過壓濾機進行固液分離的礦餅,‘液’就是進行漿化的陽極液量。

①處理銻品位45%原礦,經一次漿化、預浸后,再通過壓濾機壓滿吹干,假定1壓濾機礦餅約為1.9t,按15%水分,則干礦餅為1.62 t;假定加入7m3陽極液,則礦漿溶度為:

C1=1.62/(1.62+7)*100%=18.75%

②處理60%原礦,經經一次漿化、預浸后,再通過壓濾機壓滿吹干,假定1壓濾機約為2t,按15%水分,則干礦餅為1.7t假定加入7m3陽極液,則礦漿溶度為:

C2=1.7/(1.7+7)*100%=19.54%

(3)當電流、漿化固液比恒定時,如知道漿化浸出礦銻金屬量(或銻品位)時,可計算出礦漿流速v:

①處理45%原礦,經第一次漿化、預浸(第二次漿化)后品位,假定能達到30-33%(此處計算取中值31.5%),則可計算出礦漿流速為:

V1=w/c1*0.315=0.0436/0.1875*0.315=0.74 m3/h

則1槽所需時間h1=8.9/0.74=12小時

②處理60%原礦,經第一次漿化、預浸(第二次漿化)后品位,假定能達到48-52%(此處計算取中值50%),礦漿流速為:

V2=w/c2*0.50=0.0436/0.1954*0.50=0.45m3/h

則1槽所需時間h2=9/0.45=20小時

2 討論

(1)對進入電解槽內的銻金屬量進行精準控制,需重點關注對‘固液比’的影響因素。

①在漿化確定固液比時,用來漿化的壓濾礦餅重量跟壓濾機壓滿程度(一般規定壓濾機1/3水龍頭不出液為壓滿)有很大關系;同時,壓濾機濾布使用時間越長,礦餅重量會變輕。②在漿化確定固液比時,智能化的液體流量計的選擇有較大的影響。要選擇精度0.1m3流量計;如選擇精度1m3(該系列流量計計數是按4舍5入制形式),會造成膠管泵頻率一樣的情況下,不同漿化槽使用完成的時間不一致。舉例而言,某次打液前表顯累計流量為300m3,此時實際可能數是300.1-300.4m3,也有可能是299.5 m3,打入陽極液7 m3,表顯累計流量307 m3時停止打液,則可能實際打入漿化槽的溶液有6.5-7.9 m3之間,誤差較大。③不同品位原礦的漿化固液比稍有不同,原則是礦品位與固液比成反比關系。礦漿固液比既影響電解液的流動性,也影響礦粒陽極氧化效率,礦漿濃度大,礦粒的陽極氧化貢獻大,但電解液的流動性會變差。因此,當漿化固液比確定后,不要輕易改變。

(2)陽極效率決定了電流效率(陰極效率),因此在計算電解槽內的長銻時,需根據陽極板的使用情況,適當地調整電流效率。

(3)對進入電解槽內的銻金屬量進行精準控制,比傳統在原料區進行配礦控制更科學。因為原料在進入電解槽前,經第一次漿化,預浸、第二次漿化,原礦銻品位變化較大,下表1是隨機抽出的10組原礦經浸出后的銻變化情況。

(4)對進入電解槽內的銻金屬量進行精準控制,大規模生產時該控制手段更有優勢;在新邵辰州實驗線階段,方法1比方法2更容易操作,如采用方法1,原礦在漿化槽內的銻浸出可忽略不計;同時,方法1對于45%----60%高品位原礦,新邵辰州可利用2臺壓濾機、2個漿化槽的使用時間進行控制。

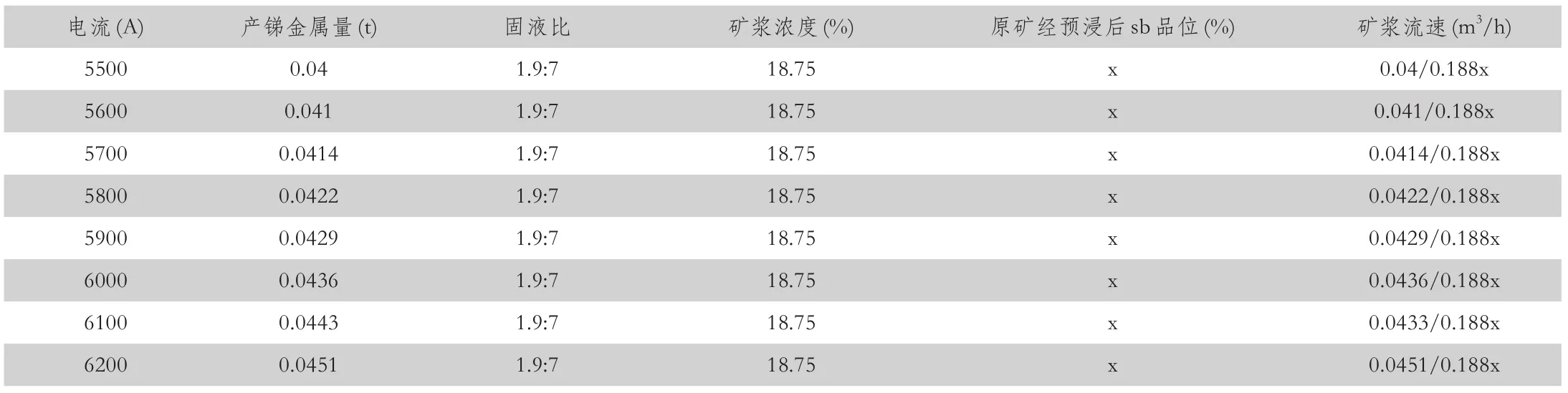

(5)對進入電解槽浸出礦進行精準控制,對質量檢測人員賦予了更高的要求。當清楚知道進入電解槽原礦品位時,現場操作人員即可計算出礦漿流速,見下表2、表3;

表1 原礦預浸出后sb變化一覽表

表2 45%原礦在電流、漿化固液比恒定下的礦漿流速表

表2 60%原礦在電流、漿化固液比恒定下的礦漿流速表

3 結論

礦漿電解工藝中基于規模化生產需求下的渣含銻降低,我們應積極探究影響渣含銻的關鍵節點:進料金屬量、電解系統中的陽極效率、電解槽結構等,并找出適合規模化生產的科學可行的解決方案。

而在電流、漿化固液比恒定的條件下,對進入電解槽內預浸后的銻礦進行精準控制,根據質量檢測人員測出浸出后礦內的銻金屬量(品位),再由操作人員計算出礦漿進料流速。這種通過對進入電解槽內礦漿流速控制的方法,保證了進入電解系統的銻金屬量,并保證了整個系統的平衡,能達到降低渣含銻的目的,在規模化生產時,具有極大的生產控制優勢。