冷軋產(chǎn)品厚度控制精度研究

羅 超

(攀鋼集團(tuán)攀枝花鋼釩有限公司冷軋廠,四川 攀枝花 617000)

隨著冷軋帶鋼市場(chǎng)供求發(fā)生變化,市場(chǎng)競(jìng)爭(zhēng)日趨激烈,用戶對(duì)冷軋帶鋼各項(xiàng)性能指標(biāo)也提出了更加嚴(yán)格的要求,其中帶鋼厚度精度是評(píng)價(jià)冷軋產(chǎn)品質(zhì)量的一個(gè)重要指標(biāo)。2016年以來(lái),成品機(jī)組反映冷軋產(chǎn)品厚度偏薄,幾乎都在用戶要求公差的下限。

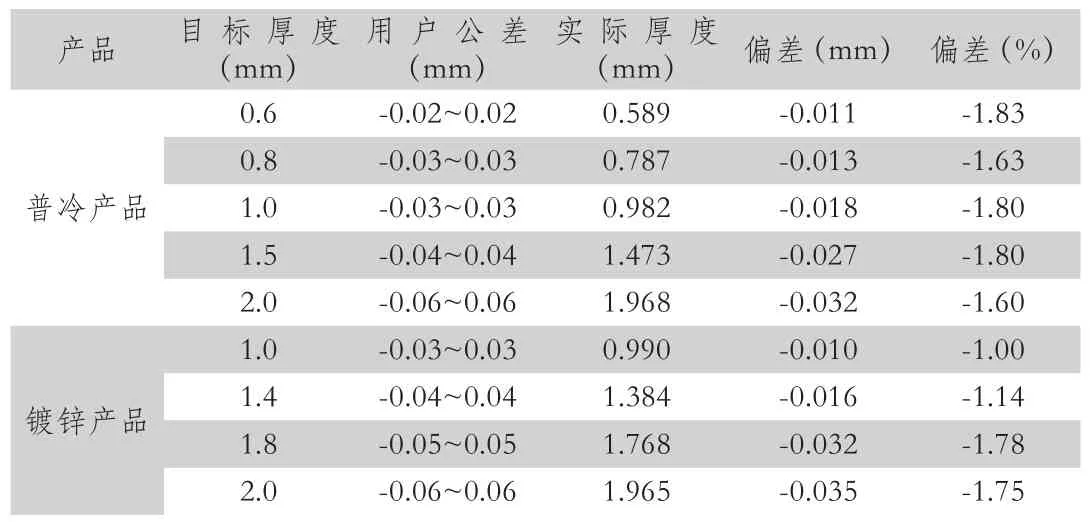

表1 冷軋廠成品厚度抽查表

如表1所示,通過(guò)對(duì)冷軋廠成品厚度進(jìn)行抽查,帶鋼實(shí)際厚度與目標(biāo)值比較,帶鋼實(shí)際厚度偏薄0.01mm~0.04mm,接近用戶公差下限,對(duì)于部分要求較高,公差較小的用戶,如此厚度精度便無(wú)法兌現(xiàn)合同。因此提高冷軋產(chǎn)品厚度精度控制勢(shì)在必行。

1 軋機(jī)厚度控制精度研究

1.1 軋機(jī)出口測(cè)厚儀測(cè)量精度研究

軋機(jī)出口有A、B兩臺(tái)測(cè)厚儀,射源均為X射線,用于測(cè)量軋機(jī)出口帶鋼厚度,其中A測(cè)厚儀測(cè)量值參與厚度控制系統(tǒng)進(jìn)行厚度控制,B測(cè)厚儀作為參考,當(dāng)兩臺(tái)測(cè)厚儀測(cè)量值差異超過(guò)0.01mm時(shí),系統(tǒng)便出現(xiàn)報(bào)警進(jìn)行提示。

為研究?jī)膳_(tái)測(cè)厚儀測(cè)量精度,用軋機(jī)出口A、B測(cè)厚儀分別對(duì)測(cè)量厚度區(qū)間內(nèi)的所有厚度標(biāo)板進(jìn)行測(cè)量,并將測(cè)量結(jié)果與標(biāo)板實(shí)際厚度進(jìn)行比較,結(jié)果如表2所示。

如表2所示,兩臺(tái)測(cè)厚儀測(cè)量誤差均在±0.2%以內(nèi),測(cè)量精度較好,滿足測(cè)量要求。

1.2 AGC控制精度研究

攀鋼冷連軋機(jī)組采用了厚度自動(dòng)控制(簡(jiǎn)稱AGC)裝置,采用精調(diào)和粗調(diào)兩個(gè)部分,粗調(diào)是在第一、二機(jī)架進(jìn)行,精調(diào)是在末架進(jìn)行,以調(diào)節(jié)帶鋼軋出厚度。出口厚度實(shí)時(shí)在線測(cè)量,每10毫秒采集一個(gè)厚度數(shù)據(jù)繪制成厚度曲線圖,厚度曲線圖如圖1所示。

圖1 軋機(jī)出口帶鋼厚度曲線

如圖1所示,軋機(jī)AGC系統(tǒng)控制帶鋼厚度波動(dòng)幅度均在正負(fù)1%以內(nèi),控制精度較高,滿足用戶要求。

2 鍍鋅機(jī)組厚度變化研究

主要調(diào)查鍍鋅機(jī)組因?yàn)橥嘶鸷凸庹C導(dǎo)致帶鋼延伸、厚度變化的趨勢(shì),以為軋機(jī)合理設(shè)計(jì)軋制厚度設(shè)定值提供指導(dǎo)。

為調(diào)查帶鋼厚度在鍍鋅工序發(fā)生的變化,選取各厚度區(qū)間帶鋼在鍍鋅入出口取樣測(cè)量厚度,對(duì)比鍍鋅前后,摸索帶鋼基板厚度的變化趨勢(shì)。

取樣:入口段-根據(jù)所取樣板規(guī)格切除鋼卷頭部厚度波動(dòng),待測(cè)厚儀檢測(cè)值穩(wěn)定后進(jìn)行取樣;出口段-在入口所取樣板對(duì)應(yīng)的位置(即帶鋼頭部)切除焊縫后取樣。

檢測(cè)方法:入口樣板-直接測(cè)量樣板厚度;出口樣板-檢測(cè)洗掉鋅層后的帶鋼厚度。

樣板檢測(cè)位置:在帶鋼中部連續(xù)測(cè)量2處~3處厚度取平均值作為中部的厚度值,頭尾樣檢測(cè)位置橫向差距控制在1cm內(nèi)。

表3 鍍鋅前后帶鋼厚度對(duì)比

由表3可以看出,基板厚度<1.0mm時(shí),帶鋼鍍鋅前后基板厚度無(wú)明顯變化,基板厚度>1.0后,鍍鋅前后基板厚度明顯減薄,且隨著厚度增加,減薄量也隨著增加。

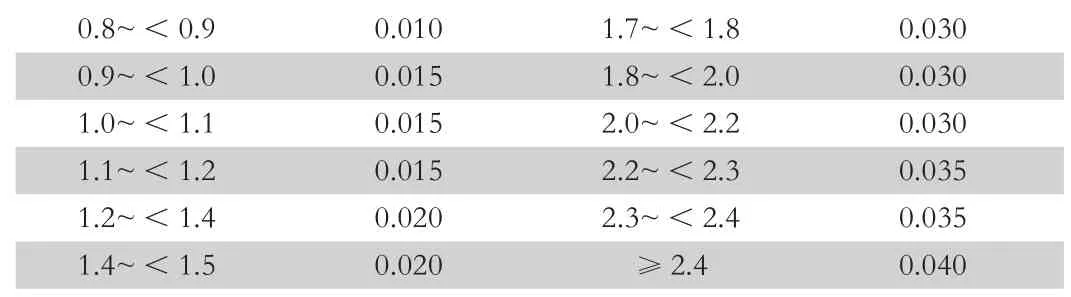

通過(guò)增大數(shù)據(jù)量進(jìn)一步調(diào)差,發(fā)現(xiàn)各厚度區(qū)間帶鋼鍍鋅前后厚度減薄量如表4所示。

表2 A、B測(cè)厚儀標(biāo)定數(shù)據(jù)

表4 鍍鋅機(jī)組各厚度區(qū)間帶鋼減薄量

3 普冷機(jī)組厚度變化研究

主要調(diào)查普冷機(jī)組因?yàn)槠秸途C導(dǎo)致帶鋼延伸、厚度變化的趨勢(shì),以為軋機(jī)合理設(shè)計(jì)軋制厚度設(shè)定值提供指導(dǎo)。

為調(diào)查帶鋼厚度在普冷工序發(fā)生的變化,選取各厚度區(qū)間帶鋼在平整入口和精整出口取樣測(cè)量厚度,進(jìn)行對(duì)比,摸索帶鋼厚度的變化趨勢(shì)。

平整前由于帶尾厚度超差距離較長(zhǎng),切除困難,因此選取軋機(jī)厚度控制較穩(wěn)定,穩(wěn)態(tài)軋制的鋼卷進(jìn)行測(cè)量,軋機(jī)出口厚度作為平整入口厚度。在精整出口鋼卷分卷時(shí)取樣,測(cè)量樣板厚,并與平整入口厚度進(jìn)行對(duì)比,結(jié)果如表5所示。

表5 普冷機(jī)組前后帶鋼厚度對(duì)比

由表5可以看出,帶鋼厚度在普冷機(jī)組均出現(xiàn)明顯減薄,且隨著厚度增加,減薄量也隨著增加。通過(guò)增大數(shù)據(jù)量進(jìn)一步調(diào)差,發(fā)現(xiàn)各厚度區(qū)間帶鋼經(jīng)過(guò)普冷各機(jī)組前后厚度減薄量如表6所示。

4 厚度補(bǔ)償措施

通過(guò)對(duì)帶鋼厚度在鍍鋅和普冷機(jī)組的變化進(jìn)行調(diào)查,確定造成帶鋼厚度偏薄的主要原因?yàn)閹т撛阱冧\機(jī)組的退火爐及光整拉矯導(dǎo)和平整及精整拉矯導(dǎo)致帶鋼延伸致帶鋼延伸,厚度減薄,并且摸清了厚度變化的規(guī)律。

按照表4和表6厚度減薄規(guī)律在質(zhì)量設(shè)計(jì)時(shí),對(duì)軋機(jī)出口厚度設(shè)定值進(jìn)行補(bǔ)償,并對(duì)厚度補(bǔ)償后帶鋼成品厚度進(jìn)行測(cè)量,結(jié)果如表7。

表7 厚度補(bǔ)償后成品厚度抽查表

如表7所示,對(duì)軋機(jī)出口設(shè)定厚度進(jìn)行補(bǔ)償后,成品厚度偏差由補(bǔ)償前的1%~2%降低到0.5%以內(nèi),厚度控制精度大大提高。

5 結(jié)語(yǔ)

影響冷軋帶鋼厚度控制精度的因素很多,針對(duì)冷軋帶鋼成品厚度偏薄,對(duì)帶鋼厚度在全流程的變化進(jìn)行了調(diào)查研究,確定造成帶鋼厚度偏薄的主要原因?yàn)閹т撛阱冧\機(jī)組的退火爐及光整拉矯導(dǎo)和平整及精整拉矯導(dǎo)致帶鋼延伸,厚度減薄。而軋機(jī)厚度設(shè)定是未考慮該減薄量,因此在軋機(jī)厚度設(shè)定時(shí),對(duì)該減薄量進(jìn)行了補(bǔ)償。通過(guò)對(duì)厚度補(bǔ)償后的帶鋼成品厚度進(jìn)行抽查,帶鋼成品厚度偏薄的現(xiàn)象得到有效解決。