鍋爐水冷壁用內螺紋管泄漏原因分析

張 虔,龔 巍

(1.哈爾濱鍋爐廠有限責任公司,黑龍江 哈爾濱 150046;2.高效清潔燃煤電站鍋爐國家重點實驗室(哈爾濱鍋爐廠有限責任公司),黑龍江 哈爾濱 150046)

某電廠2#爐為660MW超超臨界清潔高效燃煤發電機組,在機組運行期間其水冷壁用內螺紋管爆管發生泄漏,運行時間累計約為1440小時。泄漏樣管的宏觀全貌如如圖1所示,管子的材質為15CrMoG,規格為Φ28.6mm×6.2mm。為了查明鍋爐水冷器用15CrMoG內螺紋鋼管發生泄漏的原因,提高鍋爐機組的安全可靠性,筆者對其進行了理化檢驗和分析[1,2]。

1 理化檢驗

1.1 宏觀檢驗

將該水冷壁泄漏管段進行宏觀檢驗,其宏觀形貌如圖2所示。由圖2可知,爆口呈魚嘴狀,表面粗糙且有較厚的氧化層,爆口右側有鼓包,爆口邊緣較粗糙并不鋒利,邊緣最薄處約為3.82mm,管徑有明顯的脹粗痕跡,其宏觀形貌具有過熱爆管的特征。

1.2 幾何尺寸測量

對泄漏樣管進行幾何尺寸測量,測量泄漏樣管不同位置處最大管徑,測量位置如圖2,所示,測量結果如表1所示。由測量結果可知,遠離泄漏點處的管段未見脹粗。

圖1 泄漏樣管外徑的測量位置

表1 15CrMoG泄漏樣管不同位置處外徑的測量值(mm)

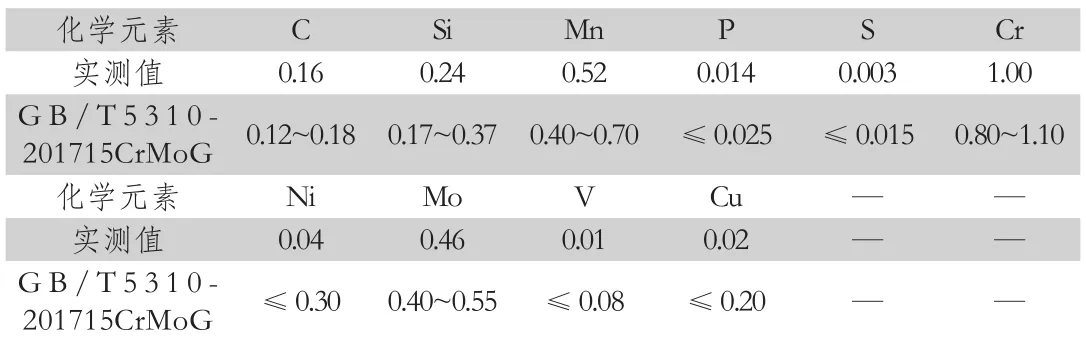

1.3 化學成分分析

采用OBLF QSN-750型直讀光譜儀對泄漏樣管段進行化學成分分析,由表2可知,該管段的各元素含量均滿足GB/T5310-2017鋼化學成分的技術要求,可排除泄漏管段材料用錯的可能性。

表2 15CrMoG泄漏管段化學成分分析(wt%)

1.4 力學性能試驗

在15CrMoG泄漏管段取樣,取樣位置為圖2中的3號與4號位置,按GB/T231.1-2009進行布氏硬度試驗,結果如下表3所示,可見該泄漏管段的硬度試驗仍滿足GB/T0-2017的技術要求。

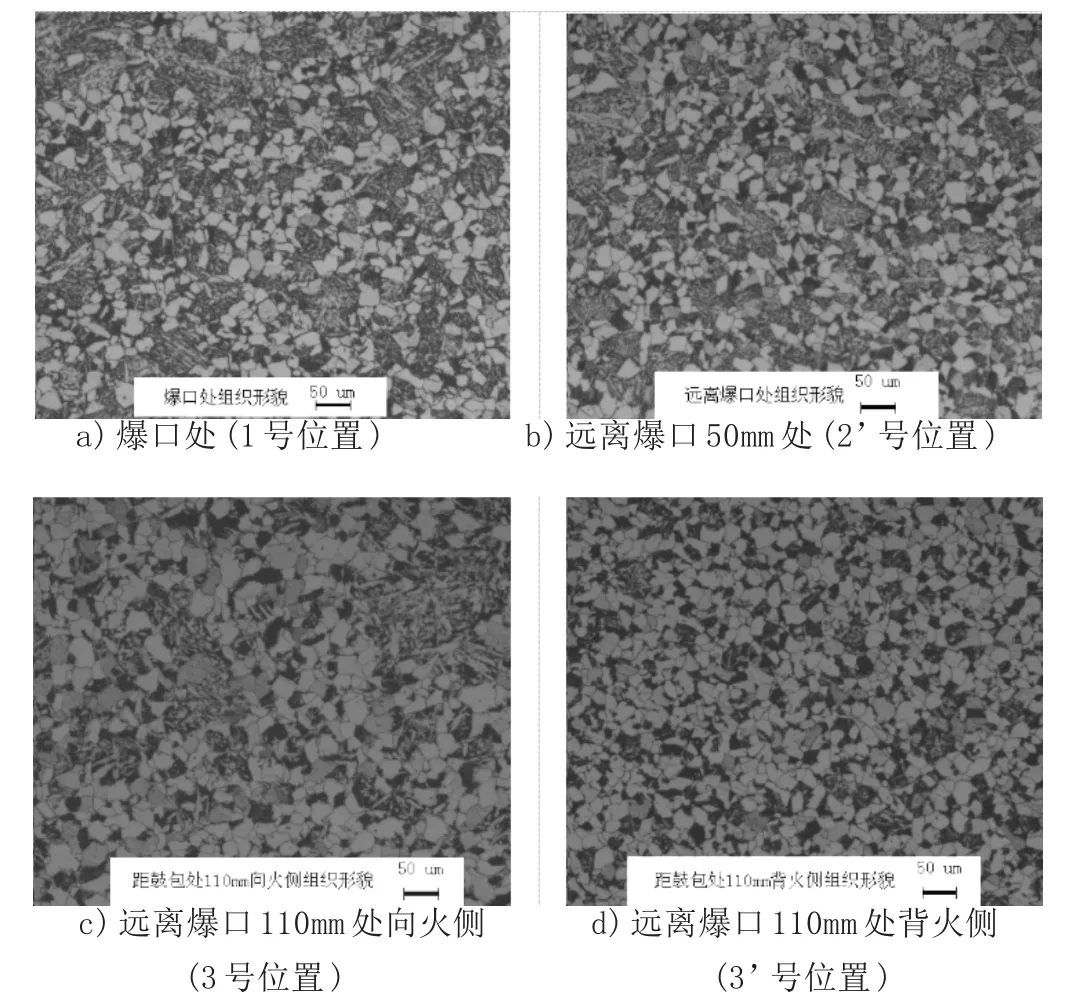

1.5 金相檢驗

在泄漏管段的爆口處、遠離爆口50mm處和遠離爆口110mm處的向火側與背火側分別切取金相試樣(取樣位置為如圖2中1號至3號位置和1’號至3’號位置),試樣經過磨制、拋光處理后,用4%硝酸酒精溶液進行化學浸蝕,在光學顯微鏡下觀察其微觀組織形貌(如圖2所示)。由圖2可知,泄漏樣管爆口處與遠離爆口的金相組織為鐵素體+珠光體+貝氏體,未見明顯的球化現象,晶粒度約為8.0級。

2 分析與討論

由宏觀檢測與幾何尺寸測量可知,泄漏管段爆口呈魚嘴狀,邊緣較粗糙并不鋒利,邊緣壁厚最薄處僅為3.82mm,爆口處與遠離爆口處的外徑最大脹粗率分別約為27.55%與6.64%,爆口附近外表面有明顯的平行于管軸線的宏觀蠕變裂紋等情況,具有過熱爆管的宏觀形貌特征。

由宏觀檢測可知,管子外壁氧化層較厚,測定其最深處達0.13mm。眾所周知,鐵與氧可形成一系列的氧化物FeO、Fe2O3和Fe3O4,其中FeO層的抗氧化能力較差,Fe2O3和Fe3O4是復雜的尖晶石型結構,這種氧化膜的擴散速度很小,氧化過程不易進行。鐵與氧所形成的結構與溫度有關,當溫度在570℃以下(15CrMoG的極限使用溫度為550℃)時所形成的氧化膜是由Fe2O3和Fe3O4所組成,而當溫度高于570℃時氧化膜由Fe2O3+Fe3O4+FeO三層氧化物所組成,其厚度比例分別為1:10:100。由此表明:這時氧化膜中FeO是占主要的地位,金屬原子容易通氧化膜,其擴散速度較快,故氧化速度也顯著增加。

圖2 泄漏樣管爆口處與遠離爆口處的微觀組織形貌

據介紹該爐共運行了兩個月,累計運行時間約1440小時左右,出現如此之漲粗及氧化層,說明該水冷壁管運行中超溫。超溫運行使材料的強度降低,塑性增加,因此管徑明顯漲粗,壁厚減薄。當管材所承受的應力局部超過該材料所能承受的壓力時,便發生爆管。

綜上所述,該水冷壁用15CrMoG鋼管在運行期間發生超溫,導致材料的高溫屈服強度、蠕變斷裂強度等下降,蠕變速率加快,并萌生蠕變裂紋,管壁無法承受管內壓產生的應力,最終導致管子發生泄漏。

3 結論及建議

該鍋爐水冷壁管泄漏原因是由于在鍋爐機組運行期間,水冷壁管子處于超溫運行狀態,使得材料的高溫屈服強度、蠕變斷裂強度等下降,蠕變速率加快,并萌生蠕變裂紋,管壁無法承受管內壓產生的應力,最終導致管子發生泄漏。