轉向架檢修計劃排程優化

文/陳元龍 何彬 郝偉 鄭曉芳

為打通生產運營層和過程控制層的信息通道,形成從檢修計劃到檢修執行的一體化業務模式,提升車間工作效率,進而實現檢修工作的高質量快速交付,發現和消除潛在的隱患和故障,車間需進行大量的定檢和偶檢活動。在實際執行中,由于定檢和偶檢具有周期性,可以通過相互問的排程結合或分布等優化手段,使定檢和偶檢活動達到安全性和經濟性盡可能的最大化。

1 排程考慮因素

從不同角度來說,定期檢修項目排程有不同的建議和方向,這些建議和方向就是排程優化的核心。根據維修項目的反饋,是由以下幾方面所控制的:

(1)運行原則和維修內容:在排程優化時不能超過運行原則和檢修修程要求的內容和周期。

(2)故障處理:為了避免故模的意外狀況發生,我們需要保證故模與計劃的耦合性。

(3)作業過程:涉及到工序作業順序,要考慮工序之間的串行并行關系。

(4)產能限定:涉及到子產線產能限制,排程不得超過產能。

(5)設備維修:對于設備維修,要盡量考慮設備檢修計劃與生產計劃之間的影響。

(6)可用資源:設備和人力都能夠符合要求。

(7)時間和工期:大修定期檢修工作量要和大修工期要求相一致。

(8)技術支持:對于特殊功能或特殊技術的工作,需要符合技術支持的條件。但在動手操作中,一般都達不到準時檢修工程優化條件的內容的要求。對于相同的維修項目來說,各優化因素產生的作用和效果都有所差異,有時并不匹配。

2 適用范圍

(1)檢修工單接收,以MRO 系統廠內轉向架檢修內容和工單生成管理流程為輸入,接收MRO 檢修工單。

(2)列輛上線計劃導入,轉向架分廠計劃員導入檢修列輛上線計劃。

(3)系統運算排程,根據工作日歷、主工序、產能、修程優先級等條件推算排產計劃。

(4)排產計劃審核,若無需調整變更則下發至自動化產線,若需調整變更則調整后重新運算排程。

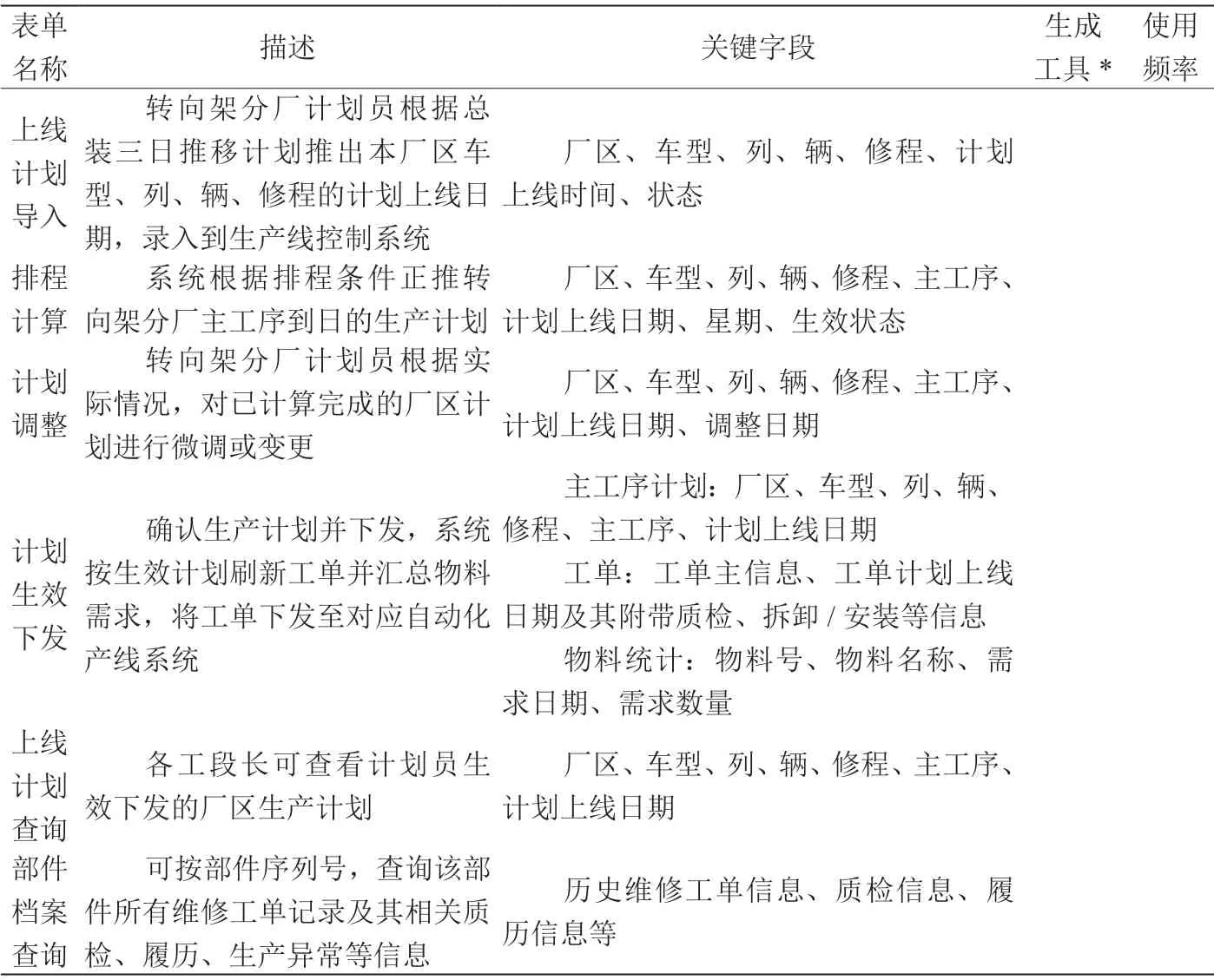

表1

(5)匯總物料需求,系統根據排程結果匯總物料需求,生成物料需求查詢報表。部件檔案管理,依托工單執行流程,收集相關信息,形成部件檔案記錄。

3 流程說明

3.1 該流程中關鍵步驟的概述

列輛上線計劃導入,分廠依據總裝生產計劃,推導轉向架分廠檢修列輛的上線計劃并導入生產線控制系統。

排產計劃審核,分廠計劃員依據廠區實際生產情況對系統排程結果進行審核,判斷排程計劃是否需要調整或變更。

生效下發,分廠計劃員點擊生效后,系統根據排程計劃及工序對應關系刷新工單并將工單下發至對應的自動化產線系統。

3.2 流程重點

修程優先級:3 級>4 級>5 級;休息日不排程(默認周日不排)

按主工序順序正推,以分廠計劃員輸入的計劃時間作為第一個主工序計劃上線時間主工序到日產能按子產線產能進行控制;

基于工單當日報工情況,計算當日計劃是否完成,若未完成則當日計劃及后續計劃順延

異常處理;

對于缺料、設備損壞等異常情況,現場可提報異常,可通過工單實際報工情況或工單掛起/取消功能進行操作,在每日滾動計算中會加入計算,自動計算忽略或順延計劃;

對于質檢不合格,工單無法報工完成,系統自動計算順延計劃;

對于計劃調整,若列輛計劃已上線,未完成的主工序計劃可調整日期,后續主工序計劃系統按排程規則自動計算,若列輛計劃未上線,錄入上線計劃時調整時間即可;

用一些關鍵的方式方法,范圍要比修項目大很多、成本要比之前的多很多、劑量也是如此。

4 相應功能

相應功能如表1所示。

5 結論

隨著柔性排程等排程新技術的發展,定期檢修排程優化的方法在不斷進步和更新。轉向架定期檢修排程優化平臺建立也處于完善之中。但定期檢修項目排程優化的作用是肯定的,它不僅有利于轉向架運行安全性的保障,而且在工廠運營經濟性上必將發揮其顯著的效益。