基于EtherNet/IP的采煤機智能化遠程監控系統

劉俊鋒,劉庚,黃林

(西安煤礦機械有限公司,陜西 西安 710032)

0 引言

當前采煤機到工作面順槽的數據采集主要有主電纜控制芯線、工作面無線網絡兩種方式。由于工作面工況環境干擾源較多,且需配備較多無線基站,主流傳輸介質為采煤機主電纜控制芯線。應用較多的數據傳輸協議為CanOpen,ModBus兩種。隨著智能化采煤機數據報文的逐步增多以及三機通信數據的交互傳輸,基于常規現場總線的數據傳輸無法滿足智能礦井大數據傳輸的需求。

煤礦井下采煤機所處的工況條件比較惡劣,生產過程中的粉塵濃度高,在運行中,推溜、移架振動大,影響采煤機的可靠運行,而任何停機故障都會導致整個工作面生產中斷,造成較大的經濟損失。隨著我國煤礦智能化少人或無人智能工作面的發展,需要開發一套便捷可靠的遠程監控系統,既能滿足采煤機遠程維護需求,又具有大數據信息處理能力,滿足智慧礦山平臺數據交互需求。

1 系統設計方案

1.1 基于EtherNet/IP協議的光纖通信[1]

工業自動化系統的網絡化發展中,以太網(EtherNet)技術已經成為事實上的標準網絡。Ethernet/IP將標準的以太網延伸到工業實時控制并和通用工業協議(CIP)結合,成為面向工業自動化應用的標準的工業以太網應用技術。EtherNet/IP采用和DevieNet以及ControNet相同的應用協議,應用標準TCP/IP技術傳送CIP通信報文。

隨著帶光纖礦用動力電纜的逐步應用,采煤機到工作面順槽采用光纖通信。光纖網絡解決了煤礦井下的本質防爆問題,同時大于2 Mbit/s的高速率通信使以太網達到工業現場滿足大數據實時通信的需求。

1.2 硬件控制[2]

硬件控制采用歐姆龍CJ系列PLC,體積小、可靠性高、功能齊全、應用靈活方便、操作維護方便。CPU控制單元配置EtherNet/IP 網絡接口,支持TCP/IP通信,與工控機數據傳輸安全可靠。PLC與上位機或工作面采煤機通信采用基于EIP協議的歐姆龍CJ1W-EIP21通信模塊。

1.3 人機界面

組態軟件采用基于Win7平臺的力控 ForceControl V7.1。ForceControl監控組態軟件功能構架的核心是分布式區域實時數據庫,同時搭配標準歐姆龍CJ系列IO驅動程序。該平臺提供易用的開發環境和廣泛的功能,能夠快速和PLC 建立連接和傳遞實時信息。

2 系統組成

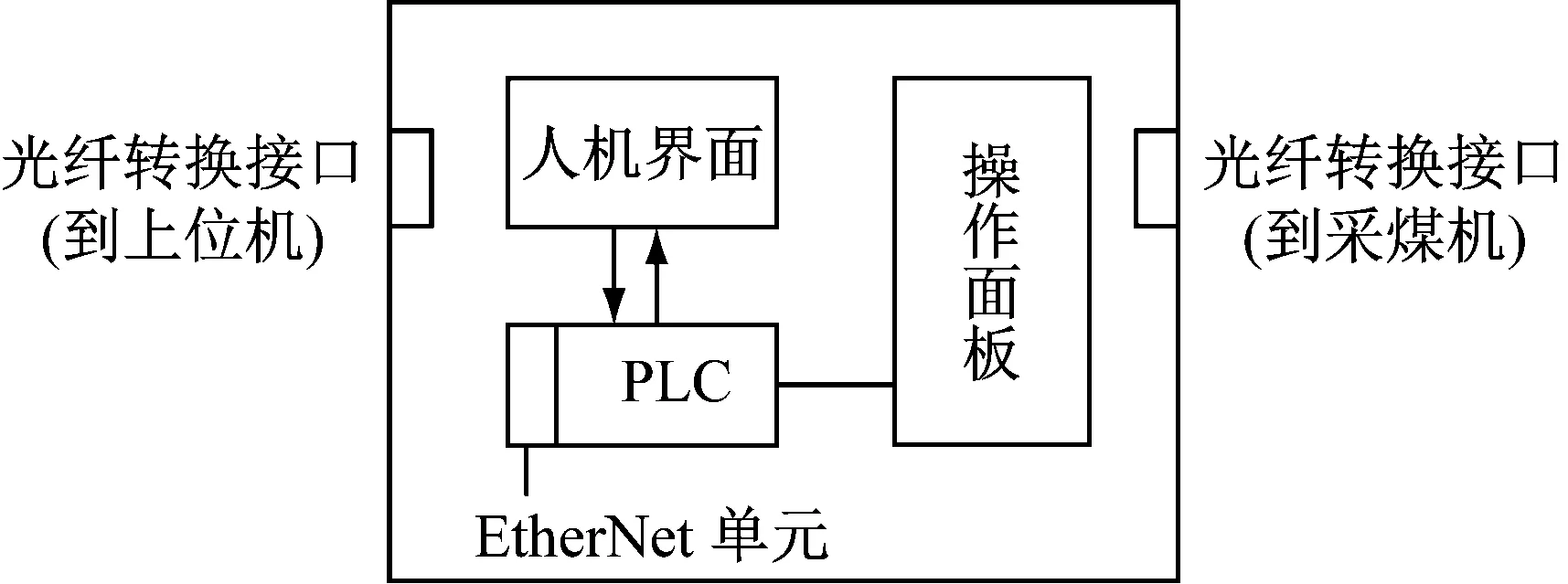

系統主要由觸摸屏可編程控制器、(PLC)及EtherNet/IP模塊、操作面板組成。觸摸屏采用基于Win7的高性能工業平板電腦, 控制系統采用歐姆龍CJ2M系列PLC,遠程監控箱體安裝光纖轉RJ45通信模塊與上位機或工作面采煤機組成EtherNet網絡。系統框架組成如圖1所示。

圖1 系統組成框架

3 系統設計

3.1 PLC配置

按照系統方案設置PLC硬件參數,CPU單元號和節點號撥碼都調整為0,CJ1W-EIP21單元號撥碼調整為1,節點號調整為1 。CX-ProgrammerIO表和單元設置列表按照硬件設定一致。IP地址配置為10.10.1.1,子網掩碼255.255.255.0,默認網關不用設置。PLC網絡配置見圖2。

圖2 PLC網絡配置

3.2 CJ1W-EIP21單元EtherNet/IP通信程序[3]

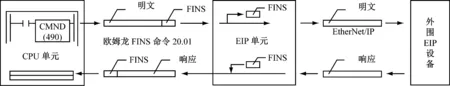

遠程監控系統與上位機或采煤機的EtherNet/IP協議通信通過CJ1W-EIP21單元傳輸實現。PLC向外發送CIP顯性(Explicit)報文通過歐姆龍通信指令CMND發送FINS命令28.10實現,如圖3所示。

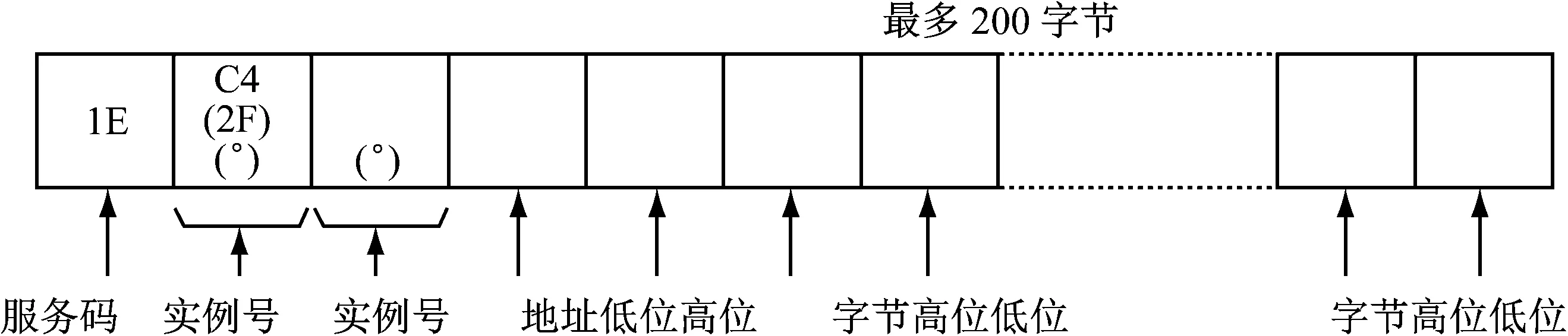

外部EtherNet/IP單元向系統發送顯性報文按照歐姆龍標準CIP協議通命令執行。如向PLC寄存器D區寫入數據,按圖4發送命令。

圖3 CIP顯性報文發送

圖4 CIP顯性報文接收

Service Code為服務碼,如IE表示向IPC單元按位寫入。

Class ID為類型ID,如C4表示選擇CPU單元。

Instance ID為實例ID,如03表示選擇D區寫入。

3.3 模塊化功能程序

為提高程序運行效率,方便調試維護,提高程序可移植性,采用模塊化設計PLC控制程序[3]。程序設置以下模塊:系統初始化,控制輸入掃描,內部邏輯處理,外部通信交互處理,故障檢測處理,觸屏協同畫面等。

程序能實現的功能包括:采煤機遠程的啟停操作,左右滾筒的升、降,左、右牽引方向及調速,采煤工藝參數設定,歷史故障記錄查詢,故障復位,記憶截割,遠程控制,人工干預調整等。

3.4 人機界面

采用ForceControl V7.1組態軟件設計人機畫面,見圖5。通過通信設置,控件安裝,腳本編輯等過程實現監控功能。

圖5 軟件主畫面

人機界面實時檢測采煤機的運行信息,具有趨勢曲線分析、歷史報表查詢、故障自診斷系統、遠程維護采煤機等功能,完全可以滿足智能化、自動化工作面配套要求。

3.5 箱體設計

為保障系統的安全可靠使用,設計采用礦用隔爆兼本質安全型操作箱,見圖6。整個采煤機遠程監控系統電氣組件集成安裝于箱體內。箱體隔爆防潮,安全穩定,抗振性能好,適合井下高瓦斯、高粉塵特殊工況運行。

圖6 操作箱實物

4 結論

該監控系統分別在神華寧煤集團、陜西黃陵礦業、山東新巨龍等多個智能化礦井投入使用,可以滿足在順槽對工作面采煤機進行遠程監控與維護。EtherNet/IP通信兼容性好,可以實現將現場數據和多個集控廠家進行信息數據共享,通信傳輸距離長,人機界面友好,歐姆龍控制通信實時精準。總之該系統在復雜工況條件下運行可靠,實時監測采煤機運行數據并能及時反饋采煤機運行過程中的故障和隱患,可為煤礦智能化工作面的安全和高效生產提供保障。