三輪一帶傳動系統噪聲仿真與試驗驗證

史堯臣,陳國平,李占國,,趙希祿

(1.長春大學機械與車輛工程學院,130022,長春; 2.長春理工大學機電工程學院,130022,長春; 3.琦玉工業大學工學部,369-0293,日本深谷)

張緊器組成原件包括張緊輪、阻尼件、軸承及彈簧等[1-2],因具有保持同步帶張緊力、改變同步帶跨距等作用而廣泛應用于汽車發動機正時傳動系統中[3-5]。隨著對汽車振動、噪聲性能要求的不斷提高,國內外學者針對張緊器對同步帶傳動系統的影響規律方面進行了大量研究。Barker等研究了張緊器輸出扭矩的動態性能,測試了張緊器在不同激勵頻率、激勵幅值下的動態響應,建立了張緊器扭矩隨頻率、振幅變化的數學模型[6]。上官文斌等基于Hamilton原理建立了輪帶耦合振動模型,分析了自動張緊器的設計參數對皮帶橫向振動的影響,并以皮帶橫向振動量最小和維持皮帶張力恒定的能力,對張緊器的設計參數進行優化設計[7]。然而,國內外學者對于張緊器對同步帶傳動系統噪聲的影響仍處于空白階段。

本文針對張緊器對同步帶傳動系統噪聲影響規律進行研究,基于有限元和直接邊界元相結合的方法進行聲學仿真,得到三輪一帶傳動系統表面的聲壓分布云圖及噪聲幅頻特性曲線。設計三輪一帶噪聲試驗臺,進行三輪一帶傳動系統的噪聲試驗。通過試驗結果與仿真結果的對比,驗證仿真分析結果的正確性,得出張緊器對同步帶傳動系統噪聲的影響規律。

1 三輪一帶傳動系統噪聲分析

三輪一帶傳動系統在傳動過程中受到的激勵形式非常復雜,包括傳動嚙入嚙出過程中輪齒對帶齒的激勵、傳動過程中張緊器扭簧對帶背的激勵等,因此三輪一帶傳動系統噪聲來源十分復雜。本節對三輪一帶傳動系統的噪聲產生機理進行分析。

(1)嚙合沖擊噪聲:在嚙入與嚙出過程中,帶齒與輪齒發生嚙合而產生嚙合沖擊噪聲。嚙合沖擊噪聲的大小與嚙合頻率有關[8]。嚙合頻率與主動輪轉速有關,轉速越大,產生的嚙合沖擊噪聲越大。

(2)橫向振動噪聲:同步帶傳動過程中,帶的橫向振動會引起振動噪聲。當嚙合頻率與同步帶固有頻率耦合時,同步帶會產生尖銳的共振噪聲[9]。共振噪聲一般發生在同步帶帶段中間,噪聲幅值比一般噪聲明顯增加。

(3)張緊器噪聲[10-11]:在工作過程中,張緊器組成元件都會產生噪聲。在傳動過程中,張緊輪會持續與同步帶帶背接觸,產生摩擦噪聲;為保證在傳動過程中同步帶的張緊力,阻尼件與彈簧會持續給同步帶施加激勵,該激勵導致同步帶產生振動噪聲;張緊器作為回轉體,內部軸承高速回轉的同時,滾動體和軸承內圈振動產生振動噪聲。

2 聲學邊界元分析

2.1 聲學邊界元理論

聲學仿真軟件LMS Virtual.Lab中,根據計算聲場是否封閉將聲學邊界元法分為直接邊界元法和間接邊界元法[12]。直接邊界元法為封閉腔內噪聲的仿真分析方法,間接邊界元法為開口腔噪聲的仿真分析方法,本文采用直接邊界元法,建立了基于LMS Virtual.Lab軟件的聲學計算有限元模型[13]。

(1)

(2)

式中:ne為邊界元網格的節點數量。

在直接邊界元中,一般已知某些節點的聲壓和振動速度,設未知聲壓和振動速度的節點為b,則

Abpi=jρ0ωBbvni,b=1,2,…,na

(3)

式中:系數矩陣Ab和Bb都是1×na矩陣;pi為第i點內部聲壓矩陣。

由于聲壓也作用在結構上,同時引起結構振動,則動力學方程可以表示為

(Ks+jωCs-ω2Ms)ui+Lcpi1=Fs

(4)

式中:Ks為有限元剛度矩陣;Cs為有限元阻尼矩陣;Ms為有限元質量矩陣;ui為結構位移向量;Fs為結構外載荷矩陣;pi1為聲壓作用在結構上的載荷向量;Lc為耦合矩陣。

在結構與聲音耦合面Ωs處,結構網格節點與聲場網格節點相互重合,由結構網格振動速度與聲場網格振動速度連續性可得

(5)

(6)

聯立式(4)和式(5),可得結構的有限元與直接邊界耦合方程為

(7)

式中

2.2 聲學仿真分析

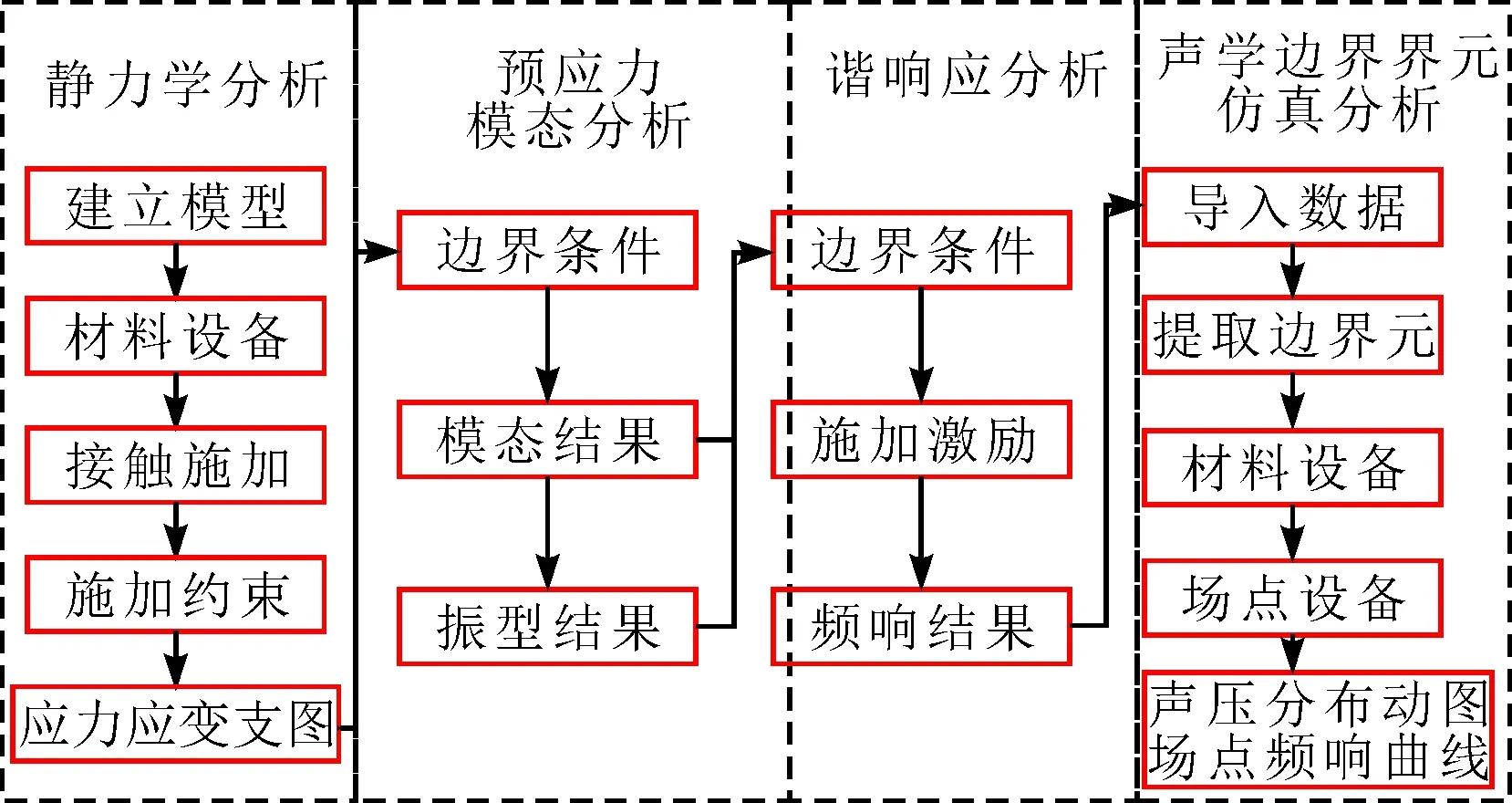

為了分析三輪一帶傳動系統噪聲,建立了同步帶傳動噪聲仿真分析流程如圖1所示。首先通過靜力分析得到三輪一帶傳動系統在張緊力作用下的應力應變云圖;然后以應力應變結果作為邊界條件進行預應力模態分析,得到各階模態和振型;在傳動系統嚙入嚙出處施加激勵,得到三輪傳動系統的頻響結果。將得到的頻響結果作為聲學仿真的邊界條件,設置場點位置及仿真參數[14-15],通過聲學邊界元仿真得到聲壓分布云圖和場點的頻響曲線。

圖1 同步帶傳動噪聲仿真分析流程圖

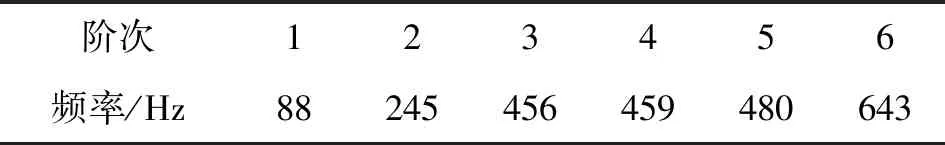

2.2.1 有限元仿真分析 本文針對ZA型汽車同步帶,建立帶齒數為99、主從動帶輪齒數均為20的同步帶傳動系統。張緊輪放置在兩帶輪中間,設置張緊力T=450 N(20 mm寬同步帶標準張緊力);設置同步帶材料屬性,彈性模量E=5 342 MPa,密度ρ=1.78×103kg/m3,泊松比μ=0.4;設置帶輪材料屬性,彈性模量E=209 GPa,密度ρ=2.09×103kg/m3,泊松比μ=0.27。采用自動網格劃分,劃分后的模型如圖2所示,共包括8 931個單元和55 317個節點。設置帶與帶輪、張緊輪之間接觸,約束帶和帶輪的除橫向振動方向以外的自由度,通過仿真得到帶的前6階固有頻率如表1所示,一階和二階振型如圖3所示。

圖2 三輪一帶傳動系統網格劃分圖

(a)1階振型(b)2階振型

階次123456頻率/Hz88245456459480643

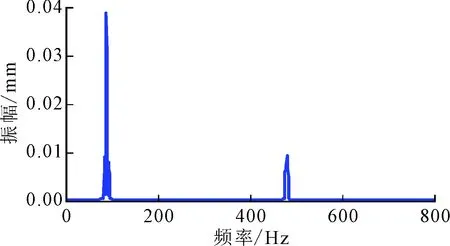

計算得到同步帶橫向振動頻響曲線如圖4所示。從中可以看出,在頻率88 Hz左右出現峰值,該頻率與系統的一階固有頻率接近,引起了同步帶的共振,而且該頻率下的振動峰值最大,說明此頻率激起的共振響應較為劇烈。在頻率480 Hz左右也出現振動峰值,該頻率很接近系統的第5階模態頻率。由以上分析可知,當激勵頻率等于固有頻率或其倍頻時,同步帶可能發生不同程度的共振,導致橫向振動的產生。

圖4 同步帶橫向振動頻域響應曲線圖

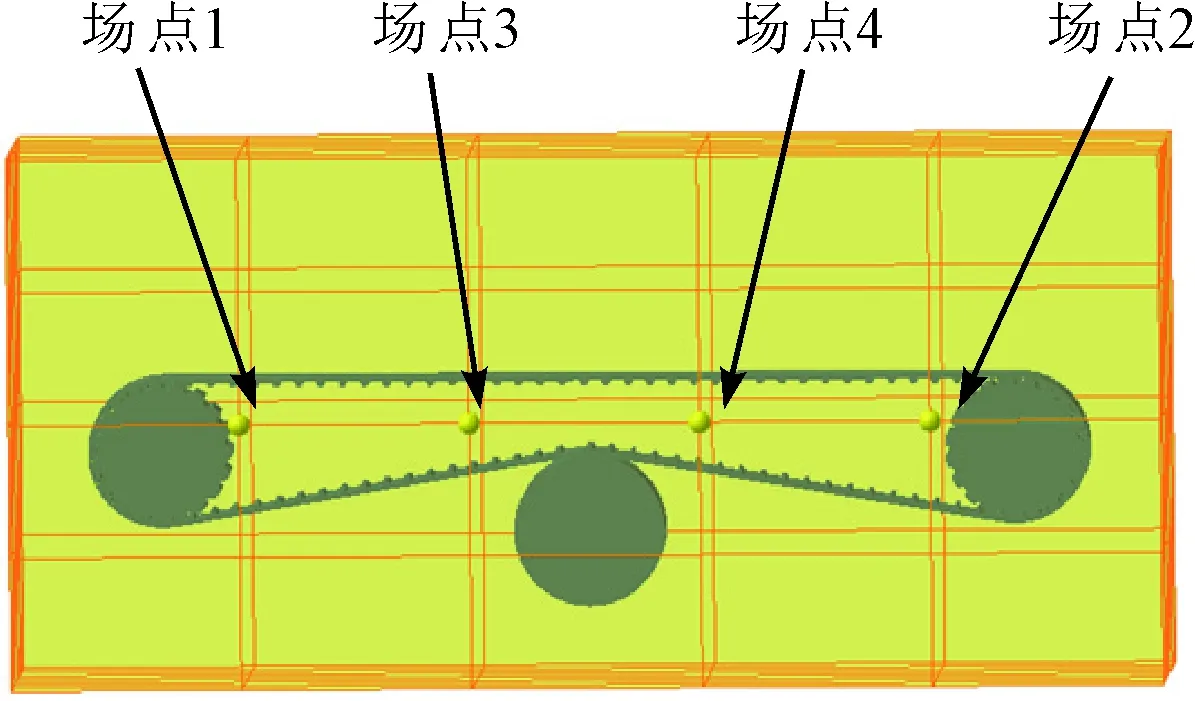

2.2.2 邊界元模型 將諧響應仿真分析的結果作為聲學計算的邊界條件,導入到聲學仿真軟件LMS Virtual.Lab中。設置參考聲壓為2×10-5Pa,空氣密度為1.225 kg/m3,聲速為340 m/s;設置場點網格的尺寸為100 mm×500 mm×240 mm。在靠近同步帶前方50 mm處進行聲場分析,選取靠近主動輪嚙入點1、從動輪嚙出點2和張緊輪嚙入點3、嚙出點4共4個場點,如圖5所示,并計算該場點0~800 Hz范圍內的聲壓級輻射噪聲。

圖5 設置的場點位置

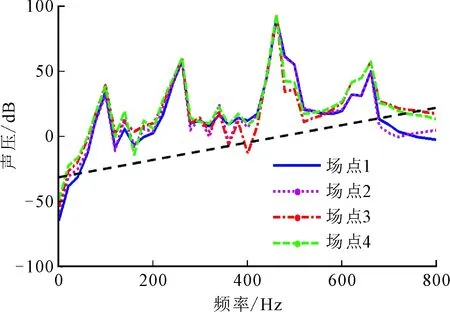

2.2.3 聲學計算結果 4個計算場點的聲壓幅值隨頻率變化的曲線如圖6所示。從中可以看出,4個場點在嚙合頻率為90、250、460及650 Hz附近均產生不同程度的峰值,這是因為峰值對應的嚙合頻率與仿真分析得到的同步帶1階、2階、4階及6階固有頻率耦合產生共振,產生較大的橫向振動和共振噪聲。在非共振區,4個場點的聲壓級變化情況基本一致,聲壓幅值隨著頻率的增加而增大,這是由于隨著嚙合頻率的增加,主動輪轉速增加,導致嚙合沖擊噪聲增大引起的。

圖6 場點聲壓隨嚙合頻率變化曲線

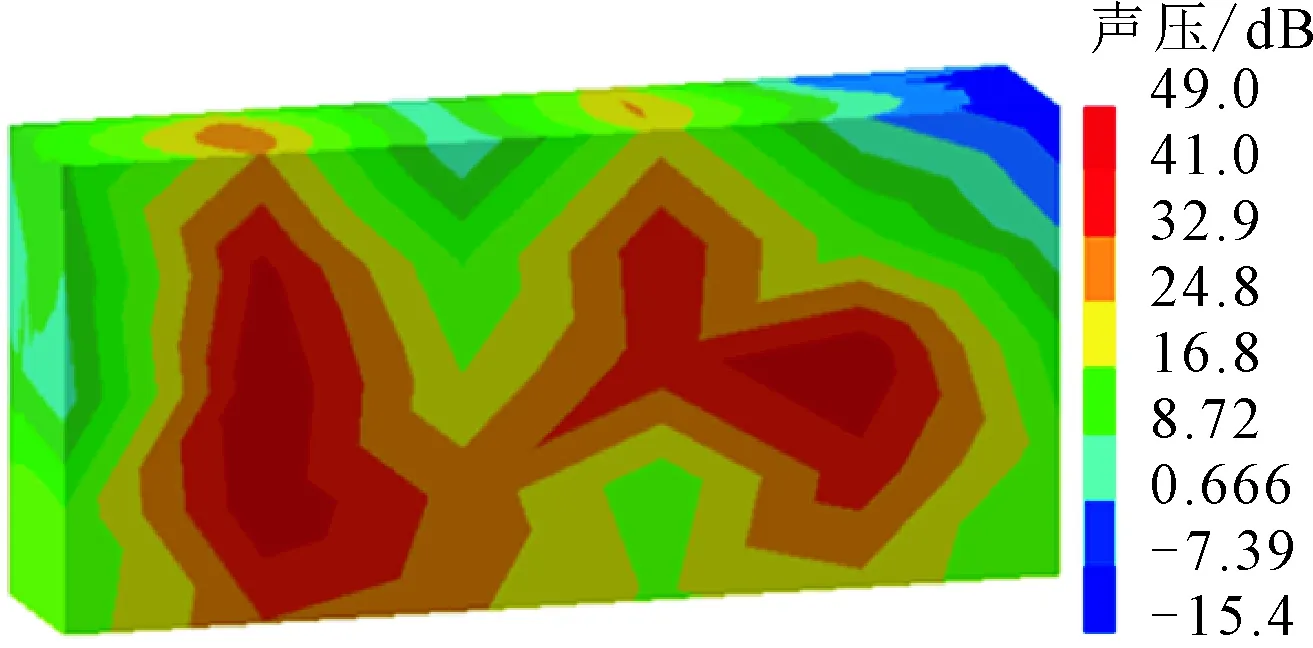

(a)480 Hz聲壓

(b)667 Hz聲壓圖7 不同頻率下的聲壓分布云圖

聲學仿真得到的三輪一帶系統聲壓分布如圖7所示,可以看出:480 Hz時的傳動噪聲主要集中在帶段中間,噪聲幅值為80.8 dB。這是由于480 Hz是同步帶固有頻率的5倍頻,同步帶因共振產生較大的振動噪聲。667 Hz時的噪聲源不光出現在帶段中間,也出現在主、從動輪的嚙入嚙出點,噪聲幅值為49 dB。這是因為667 Hz不與同步帶固頻耦合,產生的振動噪聲相對減小,噪聲源以嚙合沖擊噪聲為主。由不同頻率下的聲壓分布云圖可知,噪聲仿真結果與噪聲產生機理吻合。

3 噪聲試驗

3.1 試驗裝置

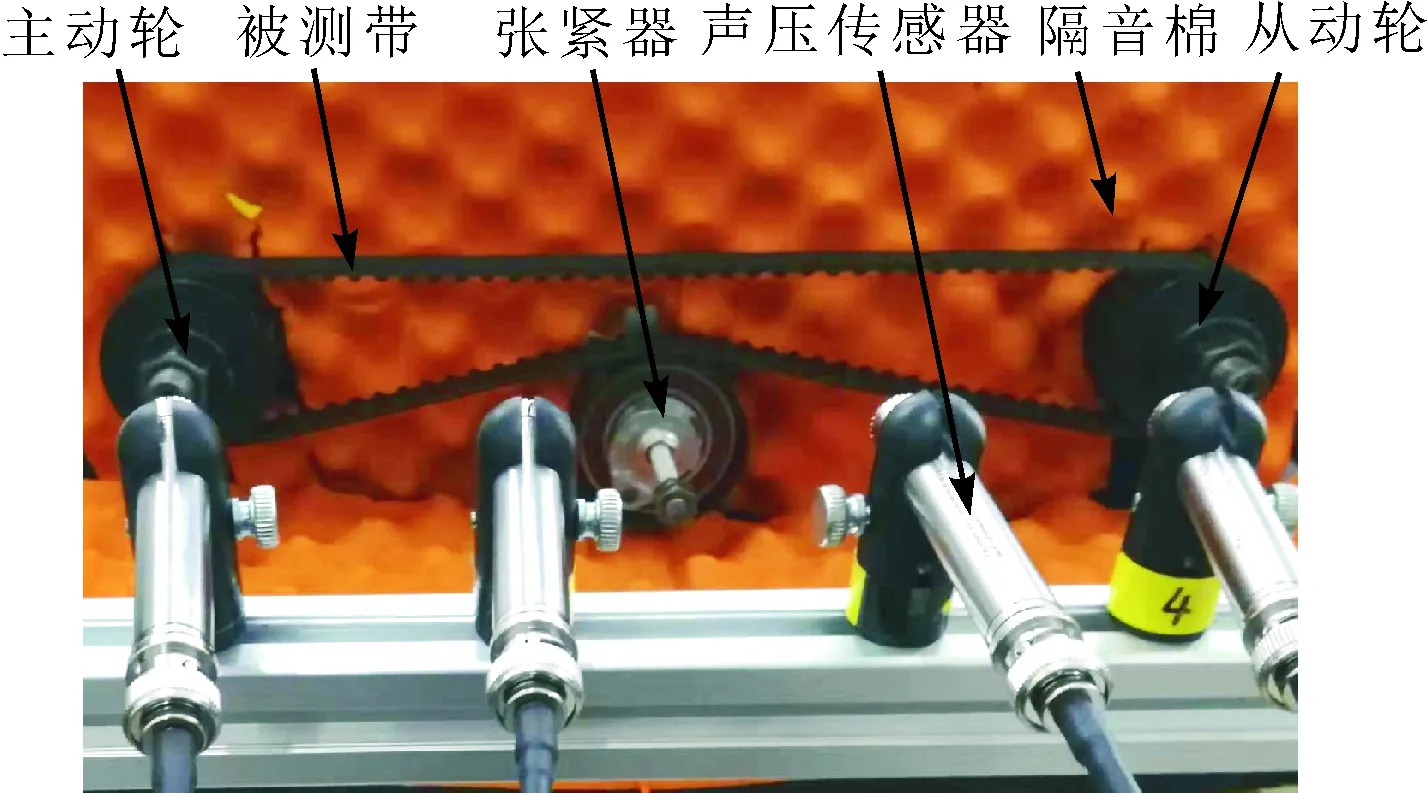

為了驗證仿真分析結果的正確性,基于聲陣列測量原理[16-19]設計了三輪一帶噪聲試驗臺,并在試驗臺上進行了ZA型汽車同步帶的噪聲試驗。三輪一帶噪聲試驗如圖8所示,主動輪轉速為300~3 000 r/min,噪聲測量是用北京東方振動與噪聲技術研究所的INV9206聲壓傳感器進行的。傳感器測量范圍0.016~100 kHz。同步帶齒數為99,主、從動帶輪齒數均為20。為了減小背景噪聲對測量結果的影響,在被測帶周圍布置有隔絕聲音功能的隔音棉。假設主、從動輪連線中點為聲陣列測量原點,主、從動輪連線的平面組成被側面。為了模擬仿真分析,8個聲壓傳感器按圖6場點的方式布置在離同步帶表面50 mm處。

圖8 三輪一帶噪聲試驗示意圖

3.2 試驗結果

當主動輪轉速為1 350 r/min、嚙合頻率為480 Hz、張緊力為450 N時,進行三輪一帶噪聲測試,得到的噪聲時域曲線如圖9所示。對噪聲時域信號進行傅里葉變換后得到的頻響曲線如圖10所示,可以看出,噪聲聲壓隨帶齒的嚙合呈周期性變化,并且在嚙合頻率480 Hz及其倍頻處產生明顯的嚙合噪聲峰值。

圖9 噪聲時域信號曲線

圖10 傅里葉變換后的噪聲頻響曲線

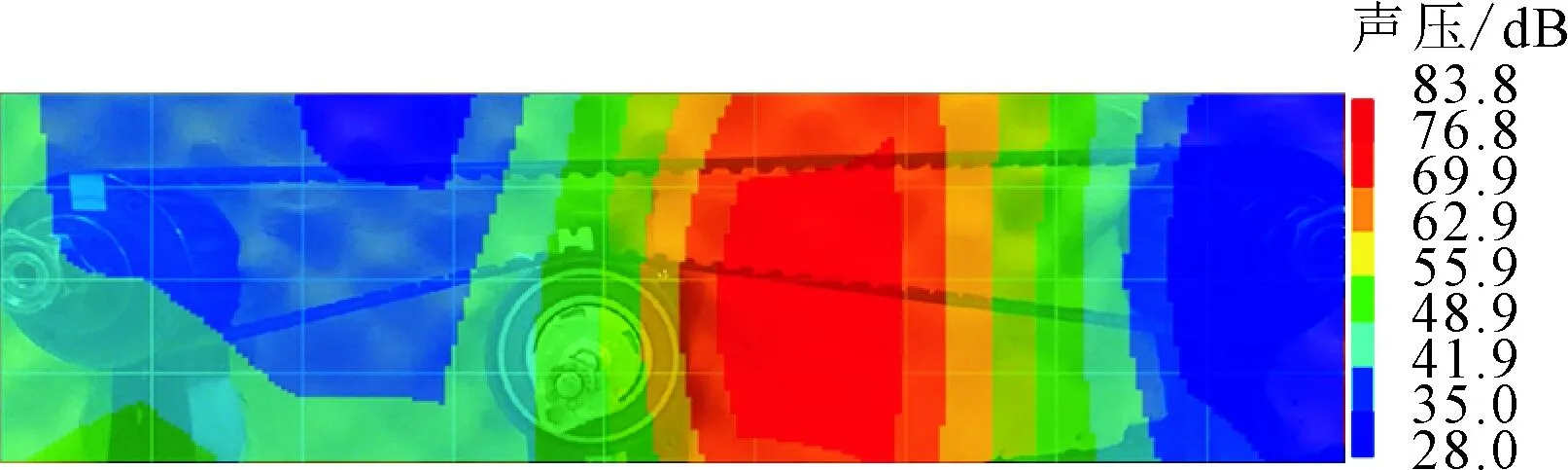

基于聲陣列技術進行三輪一帶噪聲源識別試驗,得到的聲壓分布云圖如圖11所示。從中可以看出,三輪一帶噪聲源主要分布在張緊器附近的帶背,噪聲幅值為83.8 dB。這是由于1 350 r/min轉速下的嚙合頻率為480 Hz,與三輪一帶傳動系統固有頻率88 Hz耦合,是其5倍頻。此時,同步帶產生共振,發出尖銳的共振噪聲,是三輪一帶傳動系統的主要聲源。

圖11 1 350 r/min時聲壓分布云圖

當轉速為2 000 r/min時,三輪一帶傳動系統的頻域特性曲線如圖12所示。從中可以看出,在其嚙合頻率667 Hz的2倍頻1 333 Hz附近產生明顯的峰值。

圖12 2 000 r/min時系統頻域特性曲線

對2 000 r/min下的系統進行噪聲源分析,試驗得到的聲壓分布云圖如圖13所示。由圖可以看出,三輪一帶傳動系統的主要聲源不僅集中在張緊器附近,在主、從動輪嚙入嚙出處也存在主要聲源,噪聲幅值為51 dB。這是由于此時系統嚙合頻率667 Hz沒有與同步帶固有頻率88 Hz耦合,系統不產生共振。隨著轉速的升高,帶齒與輪齒的嚙合頻率增加,嚙合沖擊噪聲增加。由于張緊輪與帶背之間的摩擦以及張緊器內部軸承滾動體與內圈振動產生振動噪聲,聲源相對較大,故中間部分也產生主要噪聲源。

圖13 2 000 r/min時聲壓分布云圖

4 結 論

(1)本文系統地分析了三輪一帶傳動系統噪聲機理,包括嚙合沖擊噪聲、振動噪聲、張緊器扭簧引起的振動噪聲、張緊輪與帶背的摩擦噪聲與內部軸承的振動噪聲。

(2)由三輪一帶傳動系統聲學仿真結果可以得到:在非共振區,4個場點噪聲變化規律一致,且隨著嚙合頻率增加,噪聲幅值增加;在共振區,共振噪聲的噪聲幅值會有不同程度的增加。仿真結果與理論分析結果相同。

(3)由聲陣列技術的噪聲源試驗結果得到:共振頻率下噪聲源主要集中在帶段中間,非共振頻率下噪聲源集中在主、從動輪及張緊器位置附近。該結論和聲學仿真結果相同。