雙面板非金屬孔內滲油研究

陳仁炎

(汕頭超聲印制板公司,廣東 汕頭 515061)

非金屬孔內滲油是PCB 雙面板在感光阻焊制程的一個主要品質問題,表現出發生率高,缺點比例高的情況。非金屬孔內滲油可能導致板件相應孔位孔徑變小,影響元器件裝配,目前多數工廠采用數孔機對板件100%進行孔徑測量來評估確認板件質量情況,孔徑不合格的產品需通過機械鉆孔補鉆返工來確保孔徑滿足元器件的裝配要求,對工廠生產效率及品質管控造成很大影響。

1 缺陷分析

雙面板非金屬孔內滲油表現出的外觀狀態為孔內壁形成一圈油墨殘留,且油墨殘留的位置往往處于孔中心位置。見圖1。

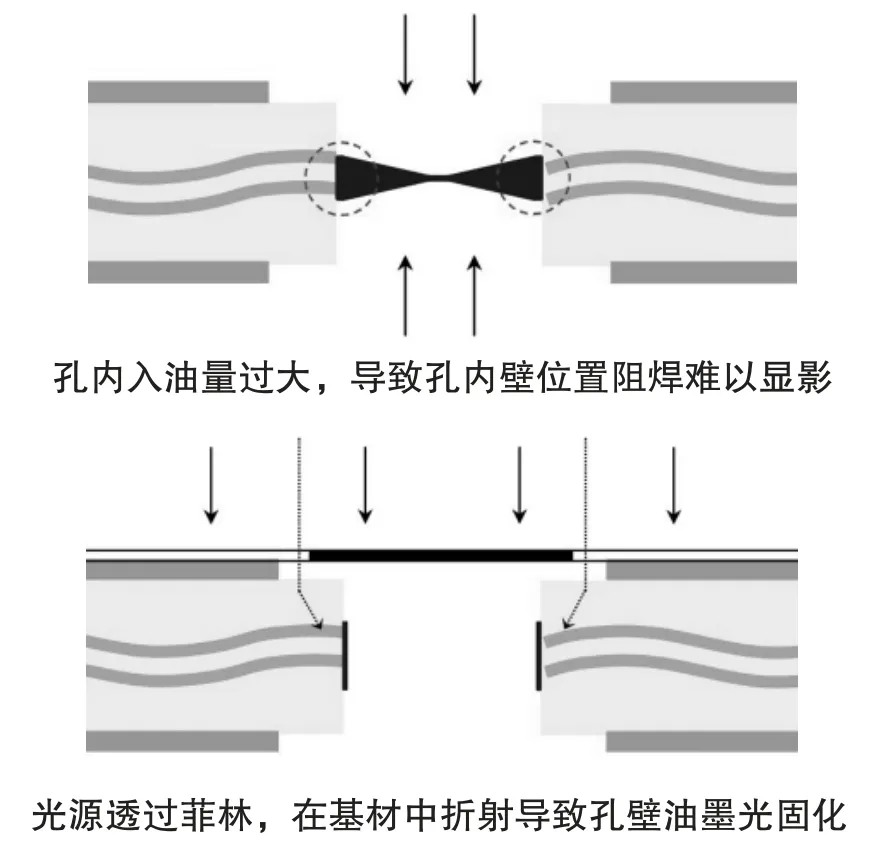

1)外觀分析。雙面板非金屬孔滲油的位置基本集中在孔中心位置,從原理上懷疑絲印過程油墨入孔量大,板件顯影過程由于顯影藥水難以進入孔內。此時孔中心區域的顯影效果最差,油墨無法有效顯影去除,造成殘留

2)板件結構分析。雙面板無內層結構,板件的透光率更高,曝光過程中光源透過板材對非金屬孔內壁油墨產生作用,導致孔內壁油墨受光固化,顯影時無法有效去除。

2 試驗設計

根據板件結構及現象分析,設計4 組試驗模擬驗證缺陷形成的原因。

1) 試驗一

模擬絲印后孔內入油量大的情況,正常放置4h 及放置超時至48h 后進行顯影并檢查非金屬孔孔內滲油情況。

圖1 雙面柜非金屬孔內滲油示意

絲印預烘后正常放置4h,跳過曝光制程,直接正常顯影,檢查未有孔內滲油。見圖2。

絲印預烘后正常放置48h,跳過曝光制程,直接正常顯影,檢查未有孔內滲油。見圖3。

試驗小結:按正常絲印后跳過曝光流程直接顯影的板件未出現非金屬孔內滲油,且絲印后超時放置48h 后直接顯影亦未有孔內滲油,由此可判斷雙面板非金屬孔內滲油需經曝光流程后才會產生。

2) 試驗二

圖2 絲印預烘后放置4h 時的情況

圖2 絲印預燒后放置48h 時的情況

模擬正常絲印后,采用特殊菲林生產,非金屬孔開窗在正常曝光資料整體再加大4mil,增加孔遮擋面積,曝光后正常顯影并檢查孔內滲油情況。

檢查仍有孔內滲油,非金屬孔孔徑949.65μm,滲 油 后 孔 徑 924.93um,滲 油 量24.72μm。

試驗小結:非金屬孔孔位菲林開窗整體加大4mil,既加大孔位擋光面積,仍未能改善孔內滲油的缺陷,由此判斷發生原因非曝光時曝光腔內真空導致菲林局部彎曲,在孔口位置菲林擋光區域漏光,致使孔內油墨受到光源照射。

3) 試驗三

模擬正常絲印曝光后,進行降速顯影及多次顯影并檢查孔內滲油情況。

顯影降速至1.0m/min 生產(正常生產顯影速度1.5m/min),檢查仍有孔內滲油,非金屬孔孔徑952.00μm,滲油后孔徑929.17μm,滲油量22.83μm。

顯影正常生產兩次,即顯影速度1.5m/min 生產兩次。檢查仍有孔內滲油,非金屬孔孔徑952.01um,滲 油 后 孔 徑 918.91μm,滲 油 量33.10μm。

試驗小結:降速顯影及兩次顯影,既是延長顯影時間未能解決該類孔內滲油的問題,排除顯影對孔內噴淋效果不佳的因素,由此可判斷非金屬孔內壁油墨已固化。

4) 試驗四

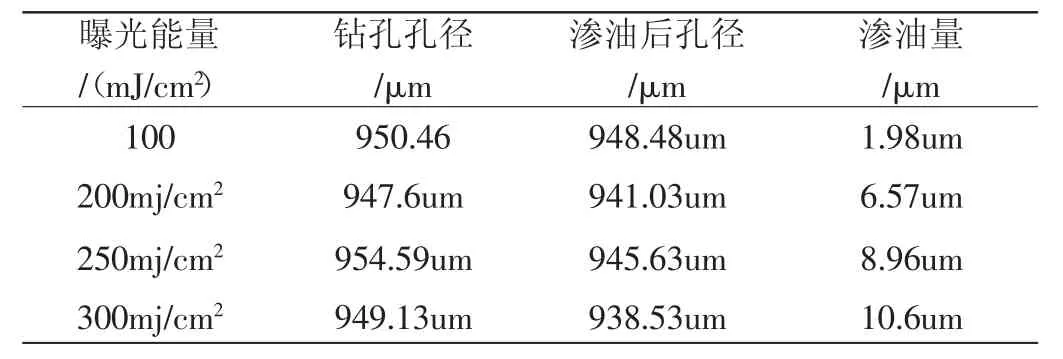

模擬正常絲印后,采用不同曝光能量進行曝光生產,觀察曝光后孔內滲油量及油墨分布情況。

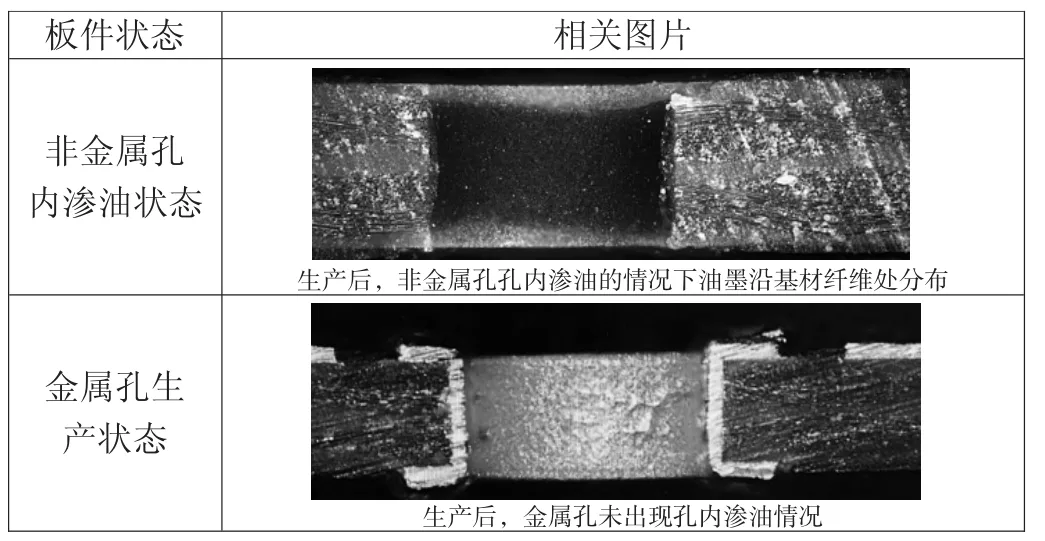

采用不同曝光能量生產均出現孔內滲油,但孔內滲油量不同,切片觀察孔內滲油情況,可見孔內油墨沿基材纖維處分布,且同種條件下生產的金屬孔孔內正常,未見有滲油。

表1 曝光能量對滲油時的影響

圖4 雙面板孔內滲油對比

試驗小結:隨曝光能量提高,雙面板非金屬孔內滲油量逐漸增加,曝光時間的延長會加劇該類缺陷的形成。由此進一步驗證曝光過程中光源會透過板材折射對非金屬孔內壁油墨產生作用。

3 切片分析對比

同一生產環境及條件的情況下,對比雙面板金屬孔與非金屬孔的差異性。見圖4。

4 結論

根據試驗及切片分析結果,導致雙面板非金屬孔內滲油的根本原因在于板件無內層結構,板件整體透光率高,曝光過程光源通過基材進行折射使非金屬孔孔內油墨受光固化,而金屬孔因有孔銅阻擋折射的光源,未受到影響。

雙面板非金屬孔內滲油的品質缺陷是影響感光阻焊制程品質及效率的一個重要缺陷,改善該類缺陷需從提高板材抗UV 性能以及減少油墨入孔量方面進行能力提升。