活性炭輔助微波氣化無煙煤-煙煤混合物

李 靜,連明磊,王克良

(六盤水師范學院 化學與材料工程學院,貴州 六盤水 553004)

煤氣化技術是現代煤化工產業的核心,開發轉化率高、能耗低、無污染、綠色環保的技術始終是多年來的研究熱點[1-3]。煤氣化的反應器形式多樣,主要有固定床氣化、流化床氣化、氣流床氣化等[4-7]。煤的氣化反應主要指的是煤與氣化劑之間的反應,目前對于氣化劑的研究主要集中在水蒸氣、氫氣、氧氣和二氧化碳等,其中氣化類型主要有非均相的氣-固反應和均相的氣化反應[8-9]。對于煤氣化效果的影響因素也是多方面的,如煤種變質程度、水分含量、灰分含量、煤質顆粒度等[10]。如德國魯奇公司開發的Lurgi 煤氣化技術,要求原料煤樣顆粒度<50mm,來保持床層的透氣性;BGL 爐要求原料煤的灰熔點在1200℃以上[11]。

煤氣化技術從固定床到流化床,再到氣流床,一方面是適應大型化的要求,更重要的是為了拓展氣化技術對煤種的適應性。開發一種能夠適應各種煤種的氣化技術一直是研發人員追求的目標,也是煤氣化技術發展過程中必須解決的問題。目前,煤氣化技術面臨的主要問題有:(1)對煤種及原料煤質量要求高,特別是灰熔點等參數對氣化過程影響明顯;(2)耗氧量大,汽氧比調控難度大;(3)二氧化碳排放量大[12-13]。同時,煤氣化工藝與當地煤種的質量密切相關,需要優化最佳工藝條件,為當地的煤炭產業提供堅實的基礎數據。

本文建立了一套以煤質顆粒活性炭為吸波劑及傳熱介質的微波輔助煤氣化工藝,以低溫低壓飽和水蒸汽為氣化劑,以微波為固定床輔助熱源、以煤質顆粒活性炭作為吸波劑及傳熱介質來氣化煤的技術路線及工藝流程,探討解決煤氣化所面臨主要問題的方法;同時,使該工藝對原料煤種類、煤質量及汽氧比無任何特殊要求,煤質顆粒活性炭也可循環使用。實驗以貴州省六盤水地區無煙煤-煙煤為原料,考察無煙煤與煙煤的質量配比、微波功率、反應時間、水蒸氣流量等因素對氣化效果的影響,以期為外熱式煤氣化技術尤其是微波輔助技術應用于現代煤氣化裝置提供基礎數據,同時為小型微波煤氣發生爐的設計提供技術支持。

1 實驗部分

1.1 固定床氣化反應裝置

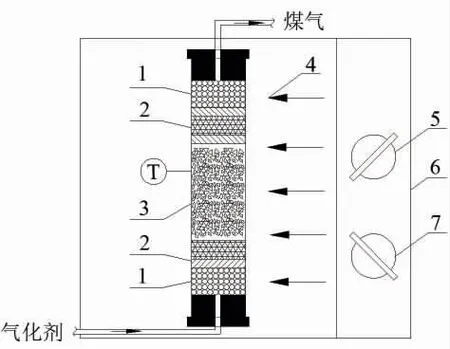

本實驗采用微波輔助固定床氣化工藝,微波爐型號為廣東美的M1-211A 型,反應器(Φ24×2mm,高度150mm)的設計如圖1 所示。在微波爐的上方開兩個5mm 的小孔,水蒸氣(氣化劑)經過左端小孔輸送到石英管反應器中,依次經過瓷球(隔熱層)、石英片和石英棉(隔斷層)、煤與活性炭混合物(反應層)、石英片和石英棉(隔斷層)、瓷球(隔熱層),反應器兩端由硅膠塞密封,反應氣體從出口管排出,用錫箔袋收集氣體進行成分分析。

圖1 活性炭輔助微波固定床氣化反應裝置

1.2 實驗原料

無煙煤(灰熔點1257℃,w(碳)=73.9%),煙煤(灰熔點1278℃,w(碳)=65.4%),均取自貴州省六盤水鐘山區汪家寨洗煤廠。將無煙煤和煙煤研磨并混合均勻,過200 目標準篩。

活性炭(四種,分別來自沈陽、天津、川東和川江),分別將四種活性炭放入電熱鼓風干燥箱中烘干冷卻后,過40 目標準篩。

2 結果與討論

2.1 活性炭、煤樣與活性炭配比的篩選

煤對微波的吸收能力有限,煤質活性炭又具有耐高溫、無其它雜質、即便活性炭氣化也不會對實驗結果有影響的優點,故選擇煤質活性炭為輔助傳熱介質。由于不同廠家生產的活性炭有所差異,本實驗需要篩選出一種升溫速率相對最快的活性炭,作為輔助傳熱介質。

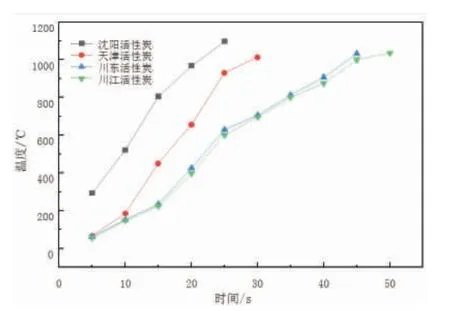

將6g 的煤質活性炭裝入反應器,并將其固定在圖1 所示的微波中,將微波功率調至700W,每隔5s記錄溫度,不同廠家的活性炭升溫曲線如圖2 所示。

圖2 四種活性炭的升溫曲線

由圖2 可看出沈陽活性炭能夠最快升溫達到1000℃,且耗時最短,因此選擇沈陽活性炭為活性炭輔助微波氣化的傳熱介質。

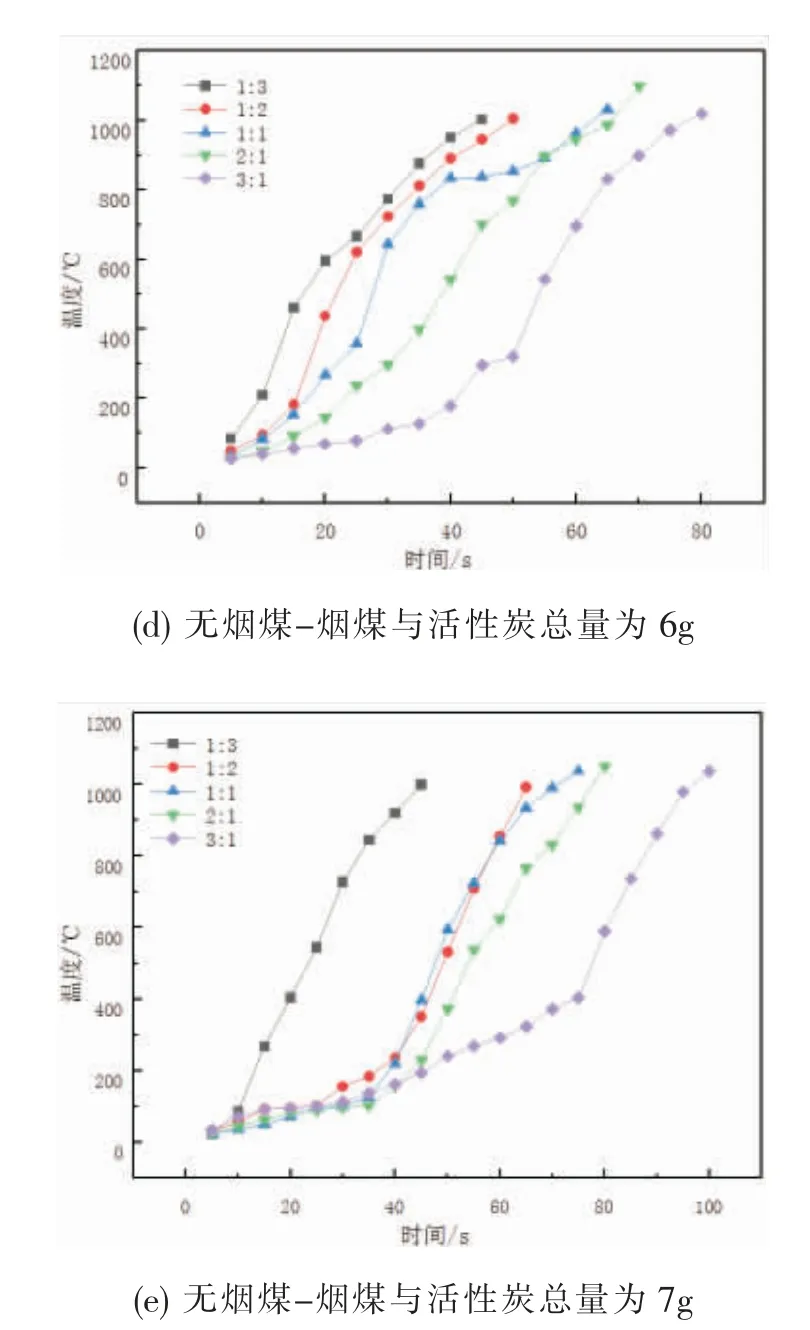

無煙煤-煙煤原料與活性炭按1:3、1:2、1:1、2:1、3:1 的質量比,分別稱取總量為3g、4g、5g、6g、7g的煤與活性炭并混合均勻裝入反應器中固定,微波功率為700W,每隔5s 記錄溫度,當溫度達到1000±150℃時關閉電源,待溫度降下來后,取出石英管,再重復之前的步驟進行測量。煤與活性炭在幾種工況下的升溫曲線如圖3 所示。

圖3 無煙煤-煙煤與活性炭在幾種工況下的升溫曲線

由圖3 可以看出,無煙煤-煙煤與活性炭混合物在不同總量情況下,表現出了相同的升溫趨勢。隨著活性炭比例的下降,其升溫速率也逐漸緩慢。當無煙煤-煙煤原料與活性炭質量比為1:3 時,能夠最快升溫達到1000 ℃。

2.2 單因素實驗

2.2.1 無煙煤-煙煤與活性炭的總量的影響

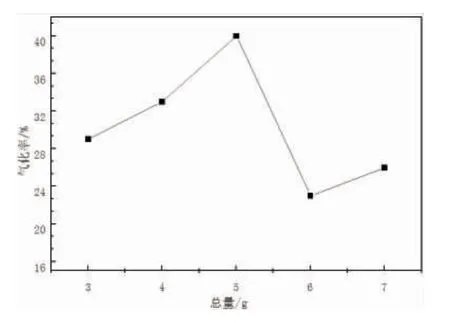

圖4 無煙煤-煙煤與活性炭的總量對氣化率的影響

將無煙煤-煙煤與活性炭按照1:3 質量比,分別稱取總量為3g、4g、5g、6g、7g 的混合物置于反應器中。根據實驗后稱量的剩余煤的質量,得出不同總量下的氣化率,如圖4 所示。隨著無煙煤-煙煤與活性炭混合物總量增大,氣化率先增大后減小之后再稍微增大,當無煙-煙煤與活性炭混合物(質量配比1:3)總量為5g 時,氣化率達到最大40%。因此確定選擇無煙煤-煙煤與活性炭總量為5g。

2.2.2 水蒸氣流速的影響

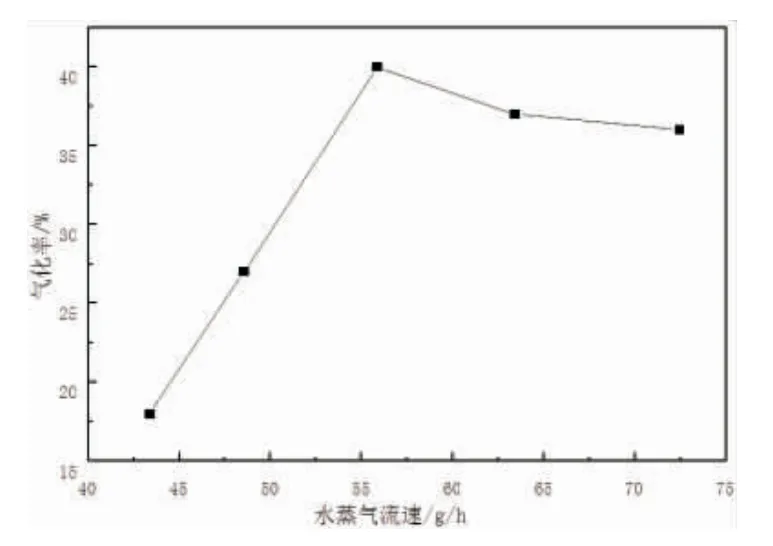

將質量配比為1:3、總量為5g 的無煙煤-煙煤與活性炭混合物,在微波功率為700W,反應時間為1min 時,將微流量蠕動泵流率分別調到6 檔位(即水蒸氣流速為43.37g/h,下同)、7 檔位(48.53g/h)、8檔位(55.82g/h)、9 檔位 (63.41g/h)、10 檔位(72.43g/h),無煙煤-煙煤與活性炭在不同水蒸氣流速下的氣化率圖5 所示。隨著水蒸氣流速的升高,無煙煤-煙煤氣化率先升高后降低,在水蒸氣流速為55.82g/h 時,氣化率達到最高。

圖5 水蒸氣流速對氣化率的影響

2.2.3 微波功率的影響

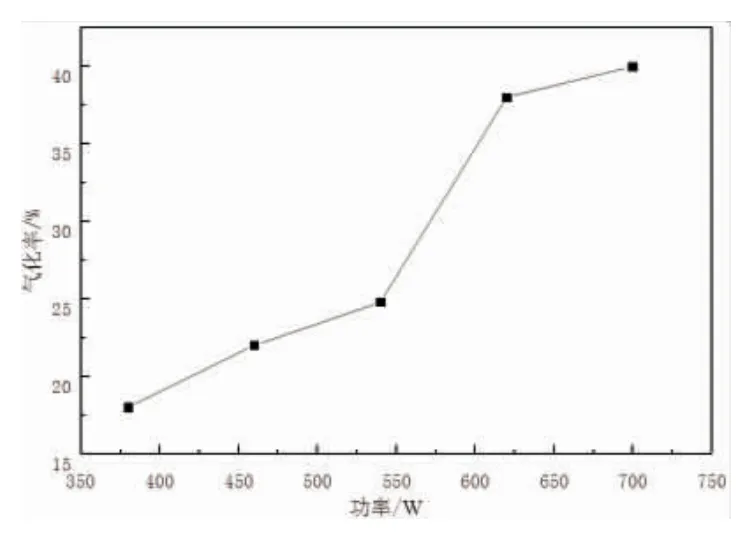

將質量比為1:3、總量5g 的無煙煤-煙煤與活性炭混合物裝入固定反應器中,將水蒸氣流速調到55.82g/h,反應時間為1min,測量不同微波功率下無煙煤-煙煤的氣化率。由圖6 可知,隨著微波功率的增大,無煙煤-煙煤氣化率也逐漸升高,在所選擇的微波中,當微波功率為700W 時,無煙煤-煙煤氣化率達到最大。

圖6 微波功率對氣化率的影響

2.2.4 氣化時間的影響

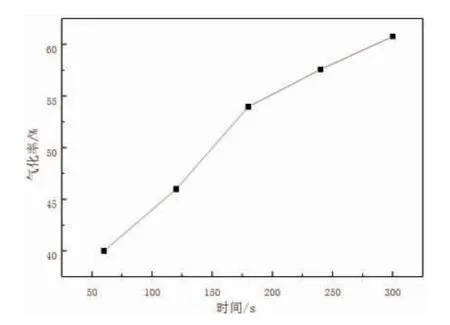

將質量比為1:3、總量5g 的無煙煤-煙煤與活性炭混合物裝入反應器中,水蒸氣流速為55.82g/h,微波功率為700W,不同的氣化時間對氣化率影響如圖7 所示。可以看出,隨著氣化時間的增加,無煙煤-煙煤氣化率也逐漸增大,在反應時間為5min時,氣化率達到最大60.8%。

圖7 氣化時間對氣化率的影響

2.3 正交實驗

通過單因素實驗分析可知,質量配比為1:3 的無煙煤-煙煤與活性炭總量5g、反應時間為5min、微波功率為700W、水蒸氣流速為55.82g/h 時,氣化率最高。為了選擇出最佳的工藝條件,對反應時間、無煙煤-煙煤與活性炭總量、水蒸氣流速、微波功率4 個因素進行分析考察,以功耗為考察指標,設計正交實驗,選擇出最優方案。

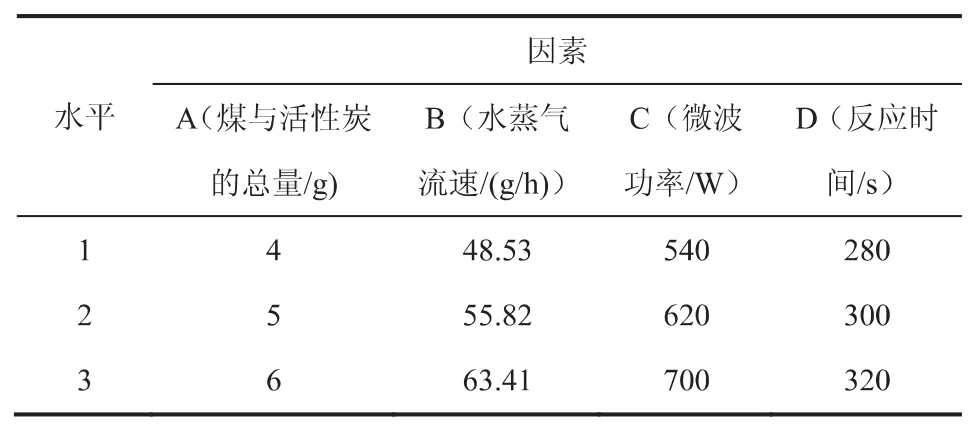

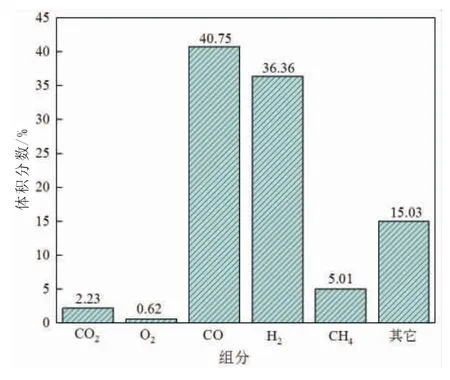

設計方案如表1 所示。

表1 正交實驗四因素三水平

表2 正交實驗結果

由表2 可看出,對功耗影響最大的是無煙煤-煙煤與活性炭混合物的總量,其次是微波功率的影響,再其次是氣化時間,影響最小的是水蒸氣流速。通過正交實驗得出實驗的最優方案:無煙煤-煙煤與活性炭混合物的總質量為5g、水蒸氣流速為63.41g/h、微波功率為540W、氣化時間為280s。

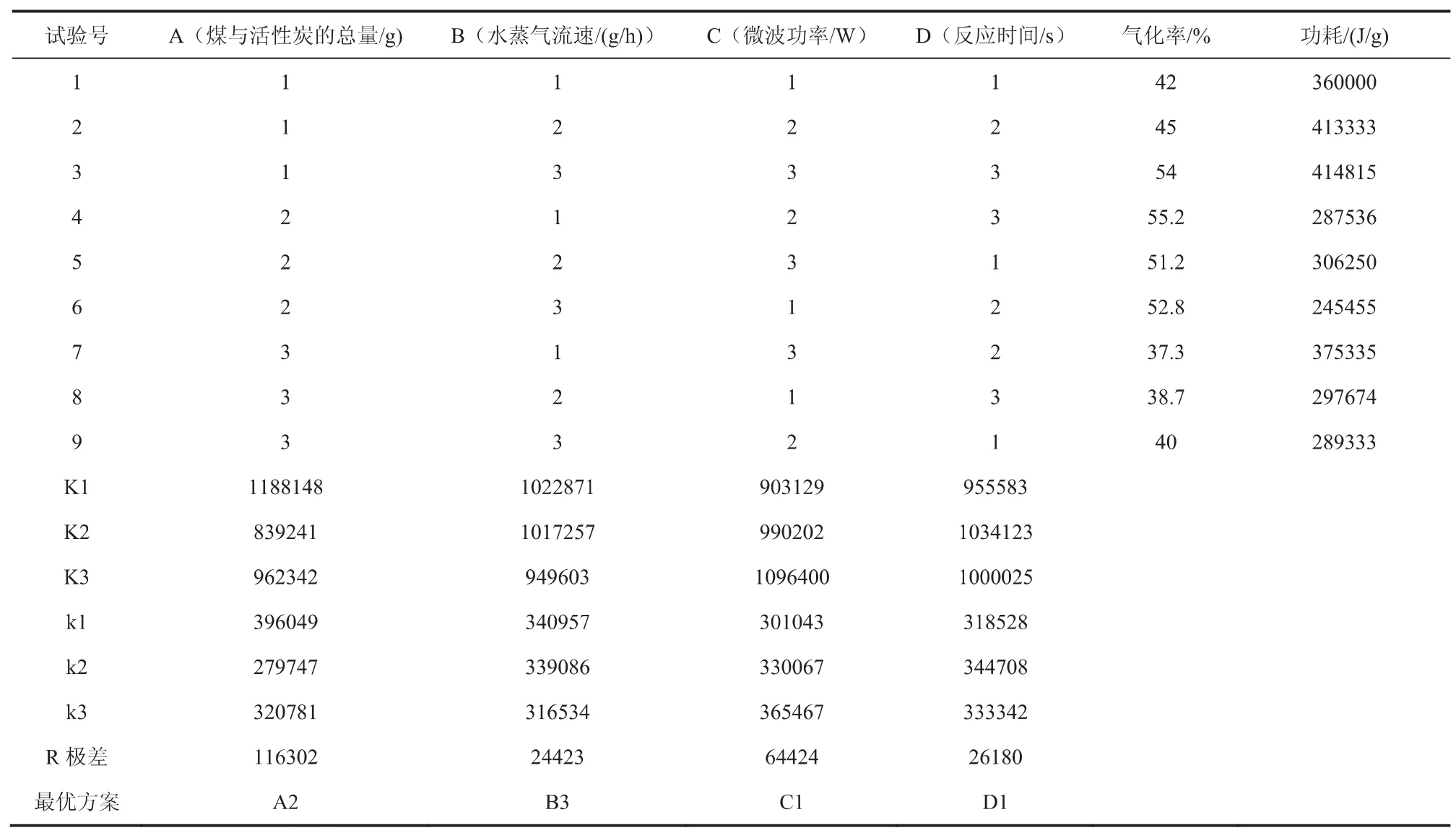

基于正交實驗所選擇的最優方案,進行重現性實驗,最終實驗結果列于表3 中。

表3 最優方案條件下的實驗數據

由表3 的數據可看出:利用正交實驗選擇的最優方案,功耗為232615J/g。相比于正交實驗表中其他組的功耗都低,數據表明,重現性較好。故正交實驗選擇的最優方案可行。

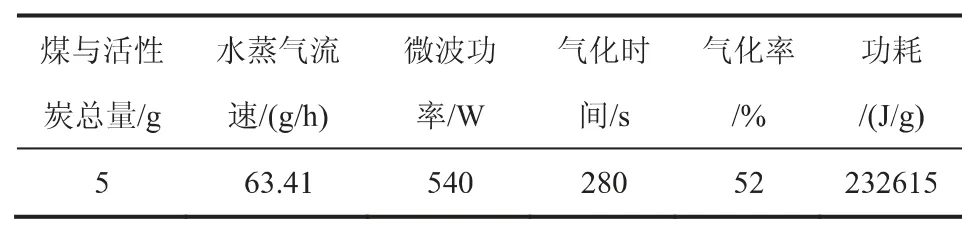

用奧氏氣體分析儀,對反應后收集的氣體進行分析,結果如圖10 所示。無煙煤-煙煤氣化組分中含量最多的為CO 和H2,體積分數分別為40.75%和36.36%,有效組分CO、H2和CH4的總體積分數為82.12%,含量較高,CO 和H2是水煤氣的主要成分,可用作家用煤氣、工業煤氣使用,而含量為5.01%的CH4可用作燃料及制備氫、一氧化碳、乙炔、甲醛等物質的原料。

圖8 氣體組成分析

2.4 活性炭重復使用

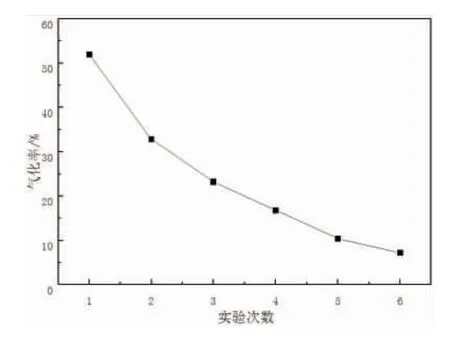

圖9 活性炭重復使用次數對氣化率的影響

在最優工藝條件下,考察活性炭重復使用次數對氣化率的影響。由圖9 可以看出,隨著活性炭使用次數的增多,無煙煤-煙煤氣化率越來越低,當無煙煤-煙煤氣化率低于20%之下,活性炭便沒有輔助氣化的意義,無煙煤-煙煤的氣化也不符合經濟性的原則。活性炭在使用3 次之后,氣化效果已經比較低了,故活性炭最多可重復使用3 次。

3 結論

(1)以貴州六盤水地區無煙煤-煙煤為原料探索出活性炭輔助微波氣化的最佳工藝體系。由單因素實驗考察了無煙煤-煙煤與活性炭混合物總量、水蒸氣流率、微波功率和反應氣化時間對氣化效果的影響。

(2)基于四因素三水平正交實驗,得出對無煙煤-煙煤氣化率及功耗影響最大的是混合物的總量,其次是微波功率的影響,再其次是氣化時間的影響,影響最小的是水蒸氣的流速。

(3)在無煙煤-煙煤的氣化組分中含量最多的為CO 和H2,體積分數分別為40.75%和36.36%,有效組分CO、H2和CH4的總體積分數為82.12%,含量較高。

(4)在最佳工藝條件下,對活性炭的重復使用次數進行測定,最多可重復利用3 次。