沖擊形式產生的沖蝕、空蝕和腐蝕聯合磨損試驗研究*

(長沙學院機電工程學院 湖南長沙 410022)

海洋中艦船等運輸裝備在行駛過程中,其表面將受到含沙水的沖蝕和空蝕,且海水對金屬材料有腐蝕作用,因此在海水中艦船表面材料的破壞形式是沖擊式的沖蝕、空蝕和腐蝕聯合磨損。沖蝕、空蝕和腐蝕聯合作用將對運輸裝備表面材料產生嚴重破壞,大大威脅這些運輸裝備的運行安全,降低這些運輸裝備的壽命。

沖蝕是含沙液體對金屬材料表面的沖擊產生的一種破壞形式。沖蝕試驗裝置根據工況環境的不同,分為噴射式、旋轉式和管道式[1-3]。沖蝕破壞程度與諸多因素有關[4],主要有沖蝕速度、沖蝕角度、沙粒尺寸、沙粒濃度等。空蝕是液體環境壓力突變產生氣泡并潰滅對材料產生的一種破壞形式。空蝕試驗裝置包括振動式、旋轉盤式和文丘里管式[5-7]。影響空蝕破壞程度的因素有空化孔的大小和數目等[8]。腐蝕是金屬和周圍介質接觸發生化學或電化學作用引起的一種破壞形式。腐蝕試驗裝置主要以三電極系統為主[9]。

由于沖蝕、空蝕和腐蝕之間經常兩者或三者同時發生,因此研究者們對他們之間的聯合磨損展開了研究。沖蝕和空蝕聯合磨損試驗裝置主要是帶空蝕源孔的旋轉盤式試驗臺,影響其聯合磨損的因素有轉盤轉速、空蝕源等[10]。沖蝕和腐蝕聯合磨損試驗裝置主要是噴射式三電極系統和旋轉式三電極系統,沖蝕速度和沖蝕角度等將會影響其聯合磨損的程度[11-12]。空蝕和腐蝕交互磨損試驗裝置主要是以超聲波振動試驗臺為主[13]。而沖蝕、空蝕和腐蝕聯合磨損試驗裝置報道較少,GOU等[14]研究了一種磁致伸縮振動式沖蝕、空蝕和腐蝕聯合試驗臺,并研究了沙粒尺寸、沙粒濃度、NaCl濃度等因素對聯合磨損的影響。

根據上述文獻分析,在主要的3種沖蝕設備中,噴射式設備對沖蝕速度、沖蝕角度、固相顆粒尺寸和濃度等參數具有較好的可控性。旋轉式設備可以較好地控制轉速,能夠模擬水輪機葉片、泵葉輪等的實際工作情況,但是這種設備很難控制環境中沙粒的均勻分布和定量分析沙粒對材料的磨損。而管道式設備成本相對較高,尺寸較大,實驗時間較長,它適合模擬管道磨損的實際情況。在主要的3種空蝕設備中,振動式設備沒有沙漿沖擊的效果,旋轉式設備適合旋轉類流體機械的模擬,文丘里管式設備適合研究帶有變徑的管道空蝕磨損。對于腐蝕設備來說,一般都是基于電化學參數可調的三電極系統。

在海洋中,艦船表面的沖蝕磨損類似于高速沙漿的沖擊破壞,同時艦船行駛速度的改變將產生壓力變化,從而又產生空蝕磨損,加之海水中NaCl的存在,將對艦船表面材料產生腐蝕破壞。因此在海洋中,艦船表面材料的破壞是沖蝕、空蝕和腐蝕聯合磨損效應。本文作者設計制造了一種噴射式沖蝕、空蝕和腐蝕聯合磨損試驗臺,實驗研究了沙粒濃度(2~6 kg/m3)、沙粒尺寸(0.2~0.5 mm)、含鹽濃度(0~5 kg/m3)以及沖蝕速度(8~20 m/s)對45鋼試件的聯合磨損影響規律,為不同環境下艦船抗磨耐蝕新材料的開發和結構優化設計打下基礎。

1 沖蝕、空蝕和腐蝕聯合磨損試驗臺

1.1 沖蝕、空蝕和腐蝕聯合磨損室

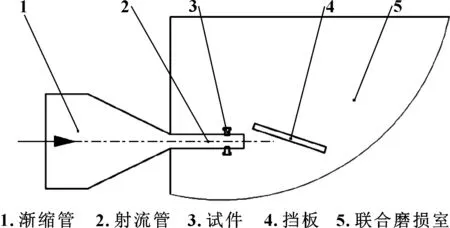

圖1所示為設計的試驗臺的沖蝕、空蝕和腐蝕聯合磨損室工作原理圖。前端為漸縮管,用于流體的增壓加速。射流管為長方體,截面尺寸24 mm×5 mm。實驗試件為階梯圓柱體,磨損面穿過射流管內表面。射流管后端設有擋板,用于產生流體的壓力變化;擋板傾角可調,當在擋板上安裝試件時,可以研究流體沖蝕角度對金屬材料聯合磨損的影響。通過電化學工作站,把試件作為工作電極時,可以研究沖蝕、空蝕和電化學腐蝕聯合磨損下電化學參數對金屬材料的腐蝕特性影響。

圖1 沖蝕、空蝕和電化學腐蝕聯合磨損原理圖

1.2 試件、試件座及安裝

圖2所示是實驗試件和試件座。

圖2 實驗試件和試件座

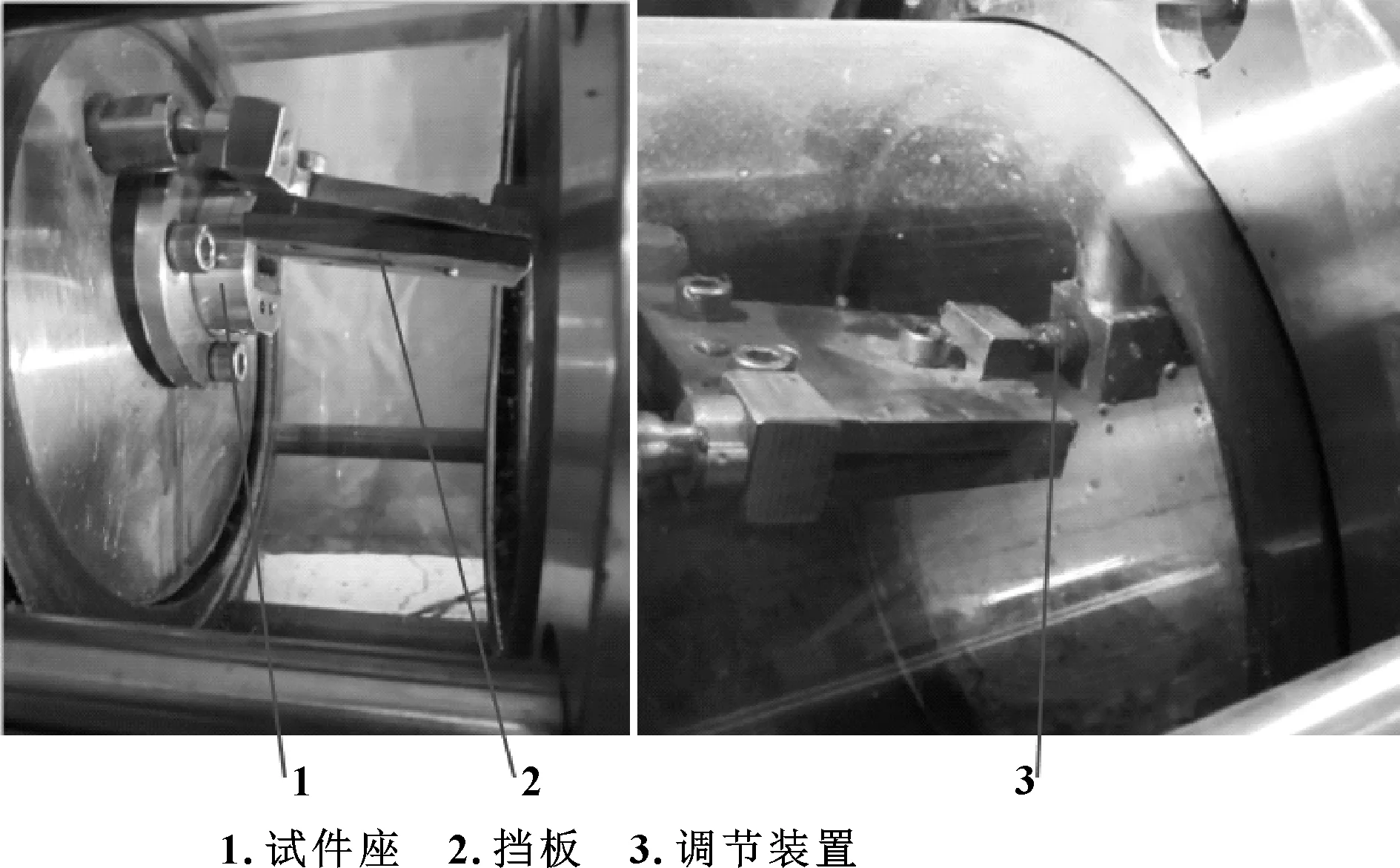

試件為階梯圓柱體,磨損面為直徑為4 mm的圓平面。試件座一次可以同時安裝多個試件。圖3所示是試件座和擋板的安裝實物圖。通過調節裝置,可以實現對擋板傾角的適當變化。

圖3 試件座和擋板安裝圖

1.3 沖蝕、空蝕和腐蝕聯合磨損試驗臺組成

圖4所示為沖蝕、空蝕和腐蝕聯合磨損試驗臺系統示意圖。試驗臺包括沙液攪拌箱、沙漿泵、聯合磨損室、信號處理及控制系統、電化學測試系統、流量計等幾大部分,其中電化學測試系統采用型號為CS300的電化學工作站。圖5所示是設計制造的海洋環境沖蝕、空蝕和腐蝕聯合磨損試驗臺實物圖。該試驗臺一次可以安裝多塊試件,完成同一環境下相同或不同材料的沖蝕、空蝕、腐蝕等單一或聯合破壞實驗。

圖4 沖蝕、空蝕和腐蝕聯合磨損試驗臺系統示意圖

圖5 沖蝕、空蝕和腐蝕聯合磨損試驗臺

攪拌箱中的人造含沙海水經攪拌,從攪拌箱底部被沙漿泵吸入,經沙漿泵增壓,通過漸縮管進一步增速,從射流管流入、形成淹沒射流到達擋板,進入密閉的聯合磨損室,含沙海水再由聯合磨損室出口流出,經節流閥回流入攪拌箱,完成一次循環。同時,聯合磨損室安裝有石墨輔助電極和固態銀氯化-銀參比電極,將試件作為工作電極時,試件將受到沖蝕、空蝕和電化學腐蝕聯合磨損。調節系統中的節流閥可以改變聯合磨損室的工作背壓。調節系統中安裝的電機變頻器頻率可以改變沙漿泵葉輪轉速,從而改變流體沖蝕速度。

1.4 試驗參數

實驗中,人造海水由自來水、沙粒和鹽混合組成。每立方米自來水中,沙粒質量分別為2、3、4、5、6 kg,沙粒粒徑范圍為0~0.2 mm、0.2~0.3 mm、0.3~0.4 mm、0.4~0.5 mm、0.5~0.6 mm,含鹽質量分別為1、2、3、4、5 kg。流體沖蝕速度范圍為8.5、13、15、18、20 m/s。試件材料為45鋼,每次實驗使用4塊試件,上下各兩塊,對稱分布。實驗時間為4 h,腐蝕方式為人造海水環境下的自然腐蝕,環境壓力為0.01 MPa,工作溫度為30~50 ℃。

2 實驗結果及分析

影響沖蝕、空蝕和腐蝕聯合磨損的主要影響因素有:沙粒濃度C1、沙粒尺寸D、含鹽濃度C2、沖蝕速度v等。為了便于比較,將每塊試件的磨損量定義為單位磨損面上試件磨損質量(mg/cm2),試件平均磨損量Ml定義為4塊試件磨損量的平均值。

2.1 沙粒濃度的影響

圖6示出了沖蝕和空蝕聯合磨損與沖蝕、空蝕和腐蝕聯合磨損時試件磨損量隨沙粒濃度變化的曲線。可以看出,試件在沖蝕、空蝕和腐蝕聯合磨損時的平均磨損量遠大于沖蝕和空蝕聯合磨損時的平均磨損量,并且隨著沙粒濃度的增大而增大,兩者基本都呈線性關系。這說明在沙粒濃度較低的范圍內,沙粒濃度越大,金屬材料在沖蝕和空蝕聯合磨損時的破壞程度加劇;當進一步加入腐蝕劑鹽時,金屬材料的破壞程度急劇上升。圖7所示是同一位置試件沖蝕、空蝕和腐蝕聯合磨損時在不同沙粒濃度下磨損面中心點的形貌圖。可以看出,隨著沙粒濃度的增加,試件表面的沖蝕溝和空蝕孔的磨痕深度和面積都是變大的,即磨損程度是增大的。

圖6 45鋼在不同形式聯合磨損時磨損量與沙粒濃度關系(D=0.2~0.3 mm,v=15 m/s)

Fig 6 Relationship between mass loss of 45 steel and sand concentration under different wear combinations

(D=0.2~0.3 mm,v=15 m/s)

圖7 不同沙粒濃度下試件磨損面中心點的形貌圖(D=0.2~0.3 mm,C2=3 kg/m3,v=15 m/s)

2.2 沙粒尺寸及沖蝕速度的影響

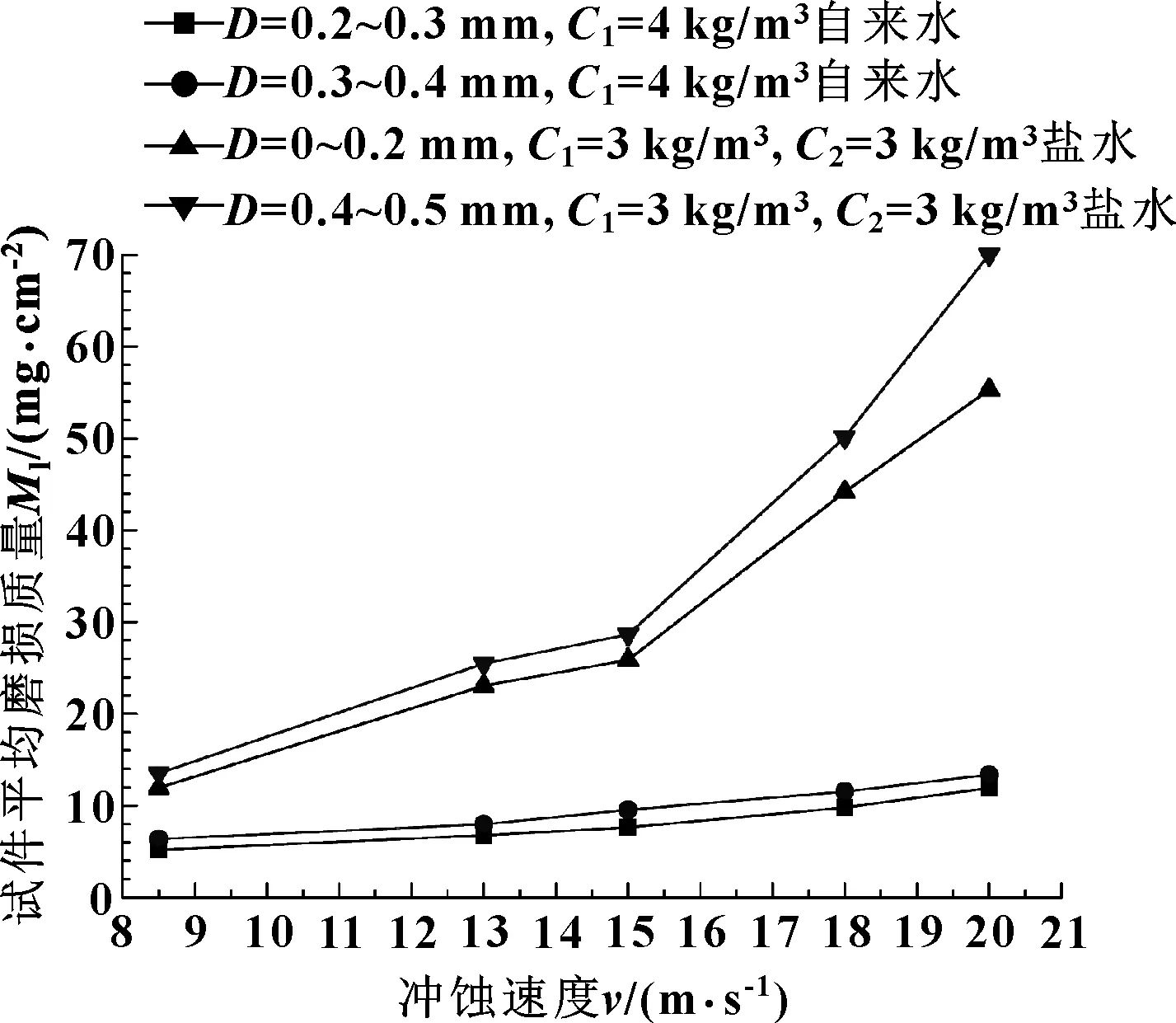

圖8所示是不同沙粒尺寸、不同沙粒濃度、不同含鹽濃度的流體環境下,試件多磨損形式時的平均磨損量與沖蝕速度的關系曲線。不論沖蝕和空蝕交互磨損,還是沖蝕、空蝕和腐蝕聯合磨損條件下,當沙粒尺寸增大時,試件的平均磨損量也相應增大;同時,試件在沖蝕、空蝕和腐蝕聯合磨損時的磨損量明顯高于在自來水中的沖蝕和空蝕交互磨損量。這說明沖蝕、空蝕和腐蝕聯合作用對金屬材料的破壞程度遠大于沖蝕和空蝕聯合作用。

由圖8還可以看出,當沖蝕速度增大時,沖蝕、空蝕和腐蝕單一或聯合磨損的磨損量都隨之增大,材料磨損加劇。

圖8 不同流體環境下45鋼沖蝕、空蝕和腐蝕 聯合磨損量與沖蝕速度關系

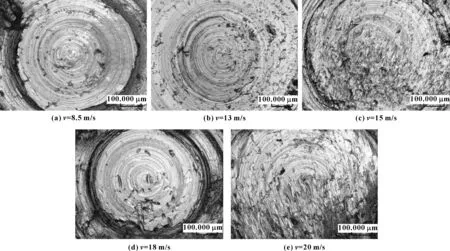

圖9和圖10所示是不同沖蝕速度下同一位置試件在自來水和人造海水中磨損面中心點的形貌圖。在自來水中,隨著沖蝕速度的增大,試件表面產生的沖蝕溝和空蝕孔痕跡明顯增多,材料表面破壞加劇。在人造海水中,試件表面不僅存在沖蝕溝和空蝕孔,還產生了腐蝕坑;隨著沖蝕速度的增大,試件表面各種形狀磨痕區域變大,深度更深,材料表面破壞加劇。

圖9 不同沖蝕速度下自來水中試件磨損面中心點的形貌圖(D=0.2~0.3 mm,C1=4 kg/m3,C2=0)

圖10 不同沖蝕速度下人造海水中試件磨損面中心點的形貌圖(D=0.4~0.5 mm,C1=3 kg/m3,C2=3 kg/m3)

2.3 含鹽濃度的影響

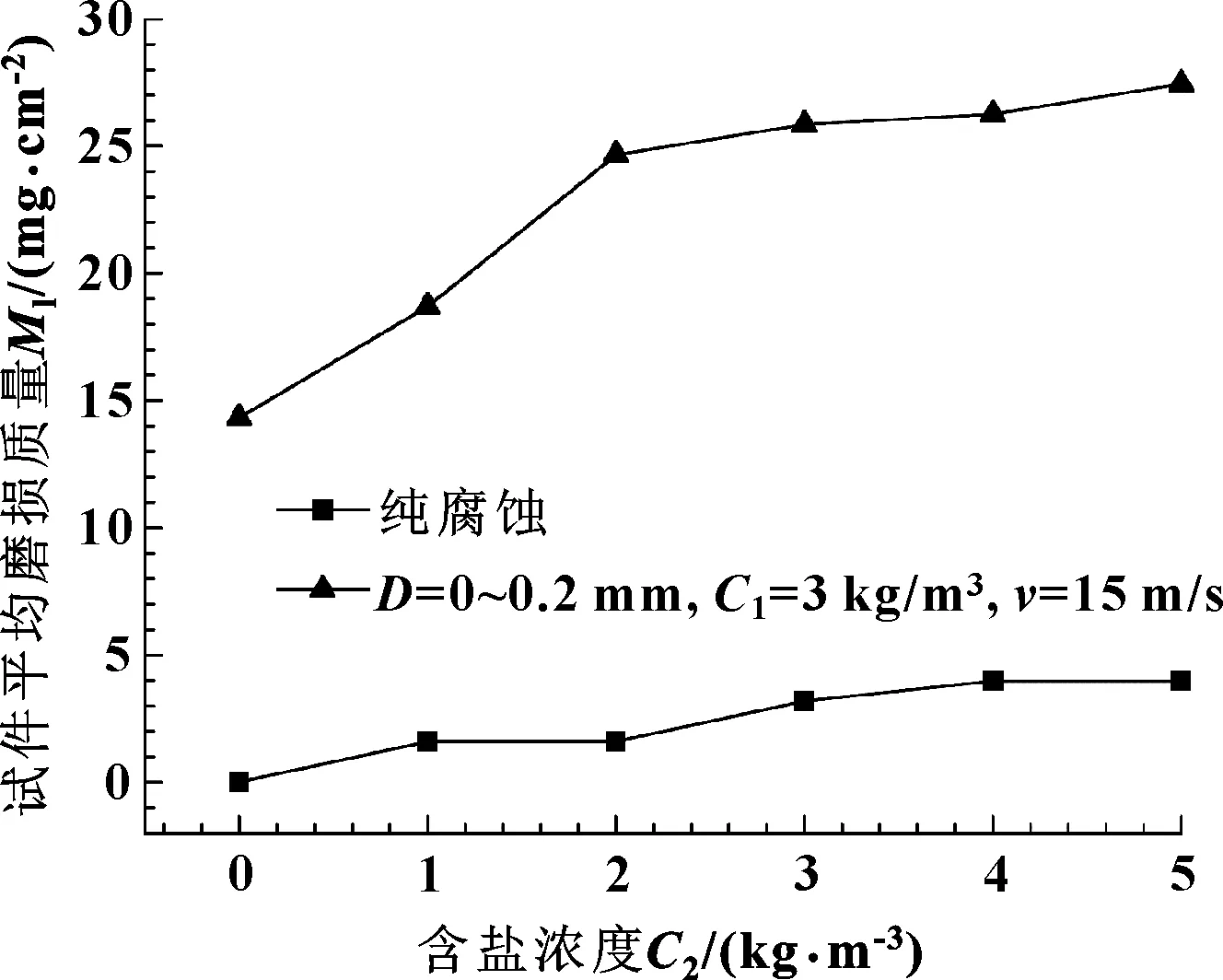

圖11所示是沖蝕、空蝕和腐蝕聯合磨損下試件平均磨損量與含鹽濃度的關系曲線。可以看出,45鋼試件在人造海水中的沖蝕、空蝕和腐蝕聯合磨損量明顯高于純腐蝕時的磨損量,且在低鹽濃度范圍內,當含鹽濃度增大時,試件在2種磨損形式下的磨損量都隨之增大,材料表面破壞加劇。綜合圖8和圖11,金屬材料在沖蝕、空蝕和腐蝕聯合作用下的破壞程度均強于單純的沖蝕和空蝕磨損或腐蝕磨損。

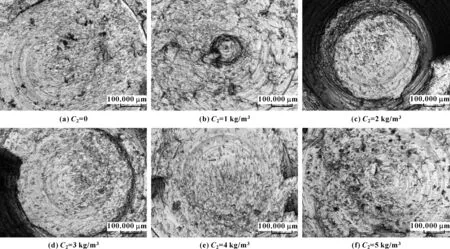

圖12是同一位置試件在不同含鹽濃度下磨損面中心點的形貌圖。可以看出,隨著含鹽濃度的增加,試件表面腐蝕坑的數目、廣度和深度都隨之變大,即材料表面磨損程度加劇,材料流失更嚴重。

圖11 45鋼沖蝕、空蝕和腐蝕聯合磨損量與含鹽濃度關系

圖12 不同含鹽濃度下試件磨損面中心點的形貌圖(D=0~0.2 mm,C1=3 kg/m3,v=15 m/s)

3 結論

(1)設計制造的沖蝕、空蝕和腐蝕聯合磨損試驗臺可以同時進行同一或不同材料的沖擊形式的沖蝕和空蝕磨損試驗,并且具備電化學腐蝕功能,可以定量研究材料在多種環境下的腐蝕、沖蝕、空蝕及其聯合作用的失效行為。

(2)沖蝕、空蝕和腐蝕聯合磨損程度強于沖蝕和空蝕交互磨損或單純腐蝕磨損,在較低的沙粒濃度和較低的含鹽濃度條件下,金屬材料沖蝕、空蝕和腐蝕聯合磨損失重量與沙粒濃度、沙粒尺寸、含鹽濃度和沖蝕速度均成正比關系。

(3)磨損面形貌分析表明:隨著沙粒濃度、沖蝕速度、含鹽濃度的增加,試件表面的沖蝕溝和空蝕孔的磨痕深度和面積增大,而在人造海水中,試件表面不僅存在沖蝕溝和空蝕孔,還產生了腐蝕坑。