螺旋式泵效環結構參數對泵送性能的影響*

萬恣華1 董小杏2 劉明東1 王和順1 朱維兵1 張車寧 賈紅云

(1.西華大學機械工程學院 四川成都 610039;2.成都師范學院物理與工程技術學院 四川成都 611130;3.四川日機密封件股份有限公司 四川成都 610046)

在石油、化工、核能等領域,機械密封因密封性能可靠,維修周期長,維護成本低,使用壽命長,性能參數高而大量使用,它對整臺機器設備和整個工廠的安全生產影響非常大[1]。為帶走機械密封工作過程中密封端面間相互摩擦產生的摩擦熱,以及機械密封旋轉件對液體的攪拌作用產生的攪拌熱,密封裝置的腔體中間常加注封液(緩沖液或隔離液),用螺旋式泵效環促使封液循環流動,以冷卻密封端面,保障密封端面上流體膜的穩定性,并阻止固體顆粒和雜質堵塞在密封腔中,減少磨損和密封零件失效的可能,進而延長機械密封使用壽命。例如,密封沖洗API23方案、52方案、53方案等[2-4]。雖然螺旋式泵效環已成功在工業應用,但關于結構參數對泵送性能的影響研究鮮有報道。

本文作者以某型螺旋式泵效環為研究對象,改變其結構參數,利用Fluent 對泵效環和過渡座之間的內部流場進行數值模擬,并用MATLAB獲得泵效環的流量-揚程關系曲線,對泵效環的結構參數對其泵送性能的影響進行研究。

1 螺旋式泵效環幾何模型及其網格的生成

1.1 螺旋式泵效環幾何模型的建立

螺旋式泵效環泵送原理類似螺桿泵,在泵效環的外表面加工有螺紋,隨著泵效環的旋轉,其螺紋帶動螺紋槽內封液旋轉,在慣性作用下,螺紋槽內封液與螺紋槽產生相對運動,促使封液向一側運動[5-6]。

研究的螺旋式泵效環的外表面加工出12頭螺紋,其泵效環長40 mm,外徑78 mm,螺旋槽軸向槽寬3.5 mm,螺距5.5 mm,螺紋齒高(槽深)3.5 mm,泵效環外徑與過渡座內徑間隙為0.5 mm。泵效環的主要工況:流量Q=8 L/min,轉速n=3 000 r/min。圖1所示為螺旋式泵效環的三維結構圖。

圖1 螺旋式泵效環三維結構圖

1.2 網格的生成

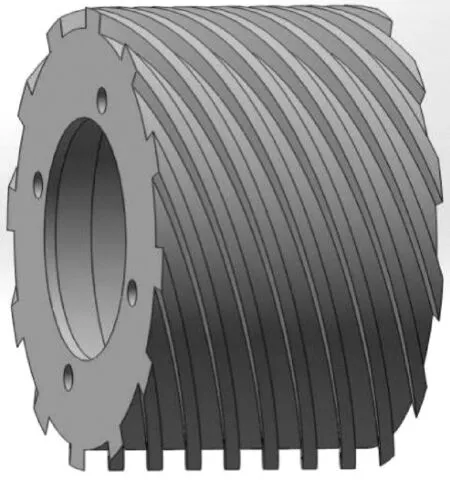

泵效環外表面與過渡座內壁面所構成的空間為流體流動區域,將此區域作為文中的計算區域。為便于分析研究,將計算區域分為動域和靜域2部分,如圖2、3所示。根據泵效環內部流場流動特性可知,圖2所示流域的流體在泵效環螺紋槽內隨泵效環旋轉而旋轉,將其稱為動域,圖3所示流域的流體相對于動域是靜止的,故稱其為靜域[7]。

圖2 動域

通過ICEM對計算區域進行網格劃分,對交界處利用Interface進行連接,對計算區域的進口和出口適當做出延伸,以減小在計算過程中進口及出口位置對計算區域的影響[8-9]。計算區域的三維造型及網格的劃分如圖4所示。

圖4 計算區域及網格劃分

1.3 網格無關性驗證

網格的疏密對數值計算影響很大,文中在流量Q=8 L/min,轉速n=3 000 r/min工況下得到的網格數量及計算結果如表1所示。網格進行無關性驗證后,網格數量定為221 056。

表1 不同網格數下的計算結果

2 數值計算及結果分析

2.1 邊界條件

使用Fluent進行求解,計算模型選用標準k-ε湍流模型,使用標準壁面函數對近壁面區域進行處理,流體材料選用20 ℃的水,其密度為998.2 kg/m3。泵效環進口邊界條件設置速度進口,速度由公式:u=Q/A計算得出,其中Q為流量,A是進口截面積,出口邊界條件設置自由出流。求解時,動域設置旋轉參考系,靜域則保持默認值,將與動域接觸的所有壁面設定為移動壁面,其他壁面邊界條件采用無滑移固定壁面。壓力和速度場耦合采用SIMPLIC算法,迭代計算使用二階迎風差分格式。

2.2 數值模擬

利用Fluent對不同結構參數的螺旋式泵效環轉速在3 000 r/min時,流量分別在 2、3、4、5、6、7、8、9 和 10 L/min 9種工況下的內部流場進行數值模擬計算,通過Fluent軟件中surfaces Integral表面積分功能,得到泵效環的進口和出口壓力,泵效環進出口的壓差即為流體的推動力,根據其差值與泵送揚程的關系,得到揚程的計算公式[10]:

(1)

式中:p1和p2分別為泵效環進口和出口壓力。

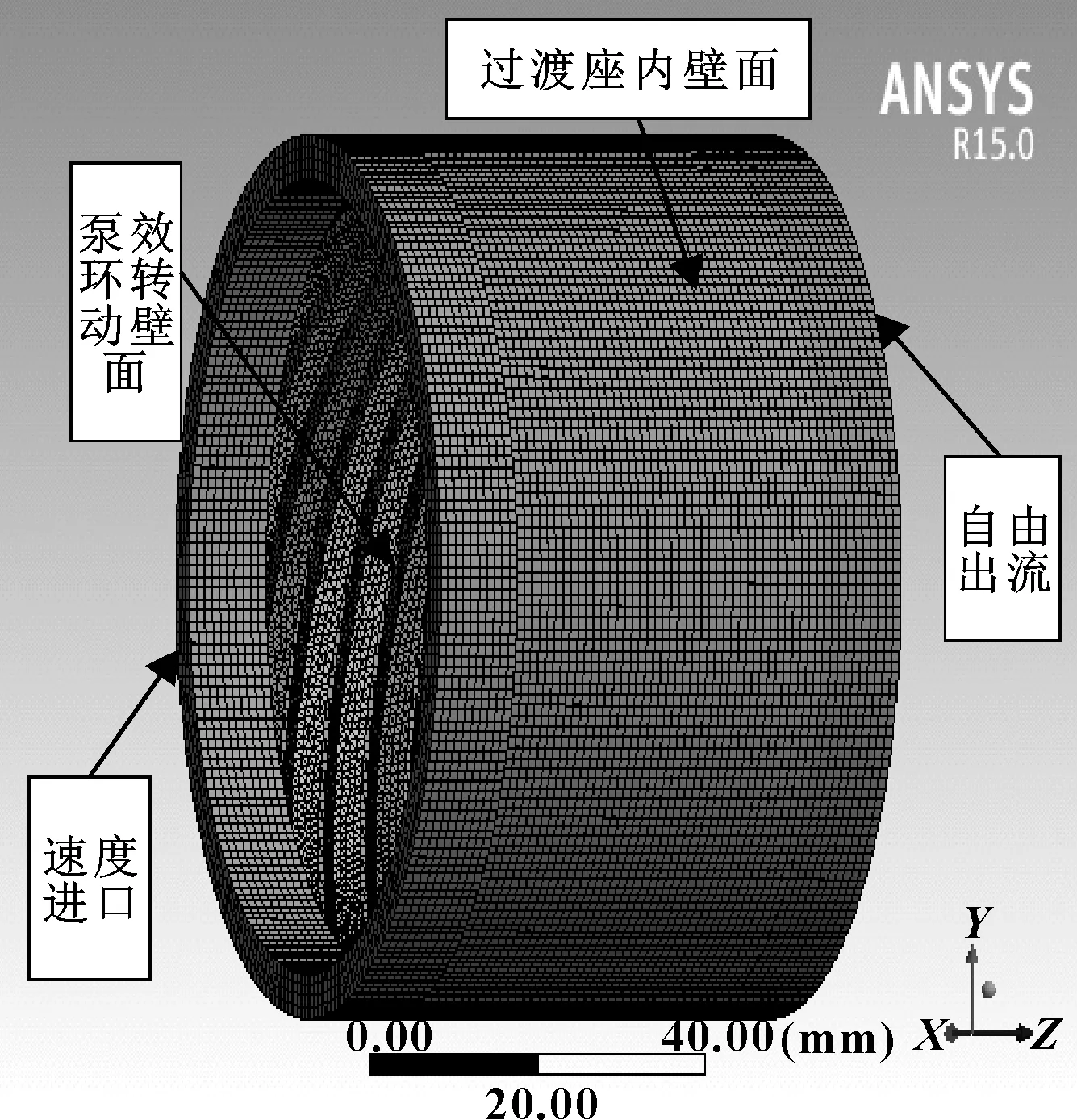

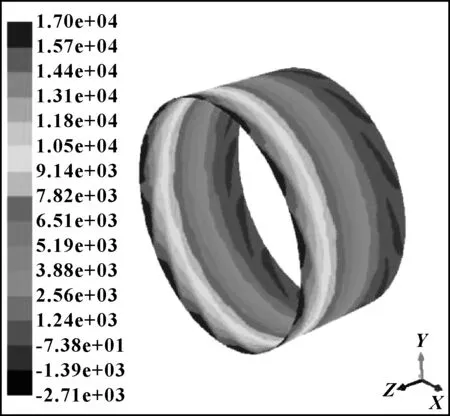

2.3 壓力分布

通過Fluent對螺旋式泵效環的內部流場進行數值模擬計算,得到轉速在3 000 r/min、流量在8 L/min下泵效環內部流域靜壓分布云圖如圖5、6所示。可見,泵效環的靜壓力分布是沿著螺旋方向即流體流動方向逐漸增大,并且與螺紋槽螺旋方向吻合,在出口區域呈現最大靜壓力,且壓力梯度分布較均勻,這表明螺旋式泵效環產生了泵送效應,具有較強的泵送能力,足以使封液循環流動帶走熱量以冷卻潤滑密封裝置。在螺旋式泵效環進口端出現部分負壓區域,是因為泵效環在旋轉時對封液有剪切和擠壓作用,使封液進入泵效環的螺紋槽內時速度有一個一定角度的轉彎,封液被吸進高速旋轉的泵效環螺紋槽內,后進入的封液來不及補充前面封液被吸走時留下的空隙,造成了負壓的產生,在螺紋槽入口槽根底部處壓力最低。螺旋式泵效環出現負壓區的部位容易發生汽蝕現象。由于Fluent壓力顯示中靜壓表現為一個相對于操作壓力的相對值,文中計算采取的操作壓力為1.01×105Pa,此處負壓是相對于操作壓力1.01×105Pa而言。

圖5 泵效環工作表面靜壓力分布云圖

圖6 過渡座內表面靜壓力分布云圖

3 泵效環結構參數改變對泵送性能的影響

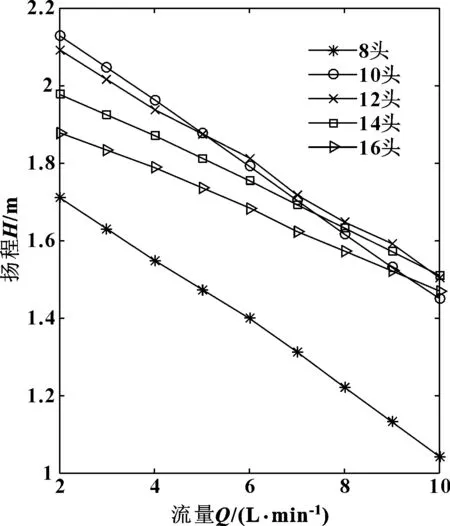

3.1 螺紋頭數對泵送性能的影響

轉速設定在3 000 r/min,通過適當改變螺紋頭數(螺紋頭數分別取8、10、12、14、16)而保持其他參數不變的情況下,對泵送性能進行計算分析。經過Fluent計算并后處理得到泵效環進出口壓力,代入揚程計算公式(1)計算出揚程,利用MATLAB得到泵效環流量-揚程曲線[11],如圖7所示。在5種不同螺紋頭數下的揚程變化趨勢基本保持一致,都是隨著流量的增大而減小;隨著螺紋頭數的增加泵效環揚程變化趨于平緩,且隨著螺紋頭數的增加泵效環揚程先增加后減小,在10~14頭范圍內達到最大。在5種不同螺紋頭數下,在流量2~5 L/min范圍內螺紋頭數為10時泵效環揚程最高,在流量5~10 L/min范圍內螺紋頭數為12時泵效環揚程最高,且螺紋頭數為12時泵效環揚程隨流量變化更平緩,故在文中條件下泵效環螺紋頭數12為該泵效環的最佳值。

圖7 不同螺紋頭數下泵效環流量-揚程曲線對比

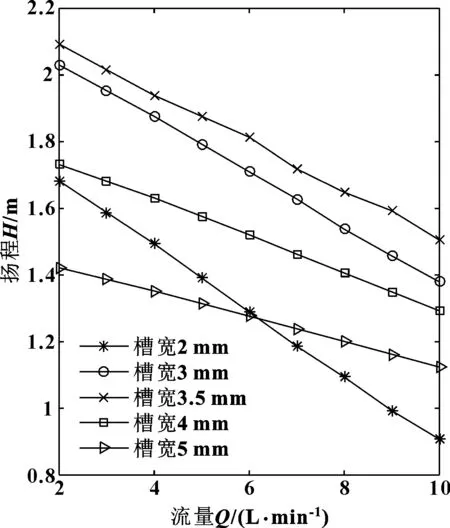

3.2 螺旋槽軸向槽寬對泵送性能的影響

轉速設定在3 000 r/min,通過適當改變螺旋槽軸向槽寬(螺旋槽軸向槽寬分別取2、3、3.5、4、5 mm)而保持其他參數不變的情況下,對泵送性能進行計算分析,得到泵效環流量-揚程曲線如圖8所示。在5種不同螺旋槽軸向槽寬參數下的揚程變化趨勢基本保持一致,都是隨著流量的增大而減小;隨著螺旋槽軸向槽寬的增加泵效環揚程變化趨于平緩。隨著螺旋槽軸向槽寬的增加泵效環揚程先增加后減小,且揚程的變化幅度較明顯,即螺旋槽軸向槽寬對泵效環揚程影響比較明顯。在5種不同螺旋槽軸向槽寬參數下,在流量2~10 L/min范圍內,螺旋槽軸向槽寬為3.5 mm時泵效環揚程最高,故在文中條件下泵效環螺旋槽軸向槽寬3.5 mm為最佳值。

圖8 不同軸向槽寬下泵效環流量-揚程曲線對比

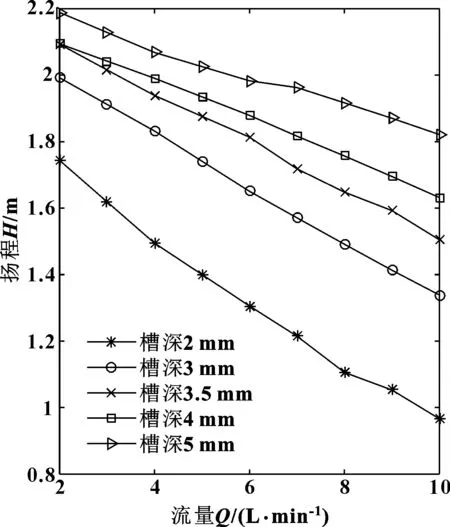

3.3 螺旋槽槽深對泵送能力的影響

轉速設定在3 000 r/min,通過適當改變螺旋槽槽深(螺旋槽槽深分別取2、3、3.5、4、5 mm)而保持其他參數不變的情況下,對泵送性能進行計算分析,得到泵效環流量-揚程曲線如圖9所示。在5種不同螺旋槽槽深參數下的揚程變化趨勢基本保持一致,都是隨著流量的增大而減小。隨著螺旋槽槽深的增加泵效環揚程增加,但增加趨勢趨于平緩。在螺紋槽深3.5~5 mm范圍內,隨著螺旋槽槽深的增加,揚程增加已很小,故在文中條件下泵效環螺紋槽深在3.5~5 mm內取值較合理。

圖9 不同槽深下泵效環流量-揚程曲線對比

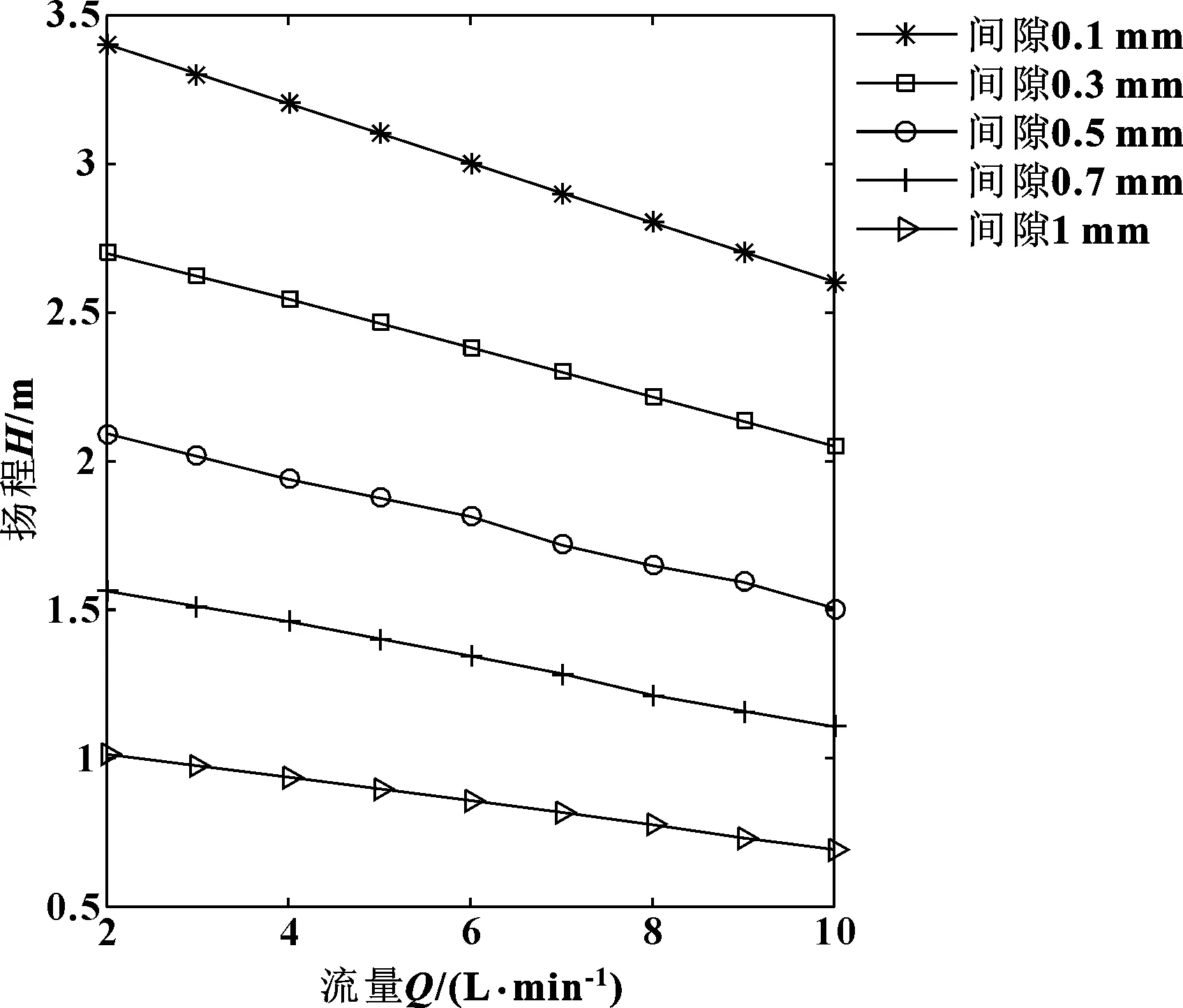

3.4 間隙對泵送性能的影響

轉速設定在3 000 r/min,通過對泵效環外徑與過渡座內徑之間的間隙進行適當修改而保持其他參數不變的情況下,對泵送性能進行計算分析。圖10示出了間隙分別為0.1、0.3、0.5、0.7、1 mm時的泵效環流量-揚程曲線。在5種不同間隙參數下的揚程變化趨勢基本保持一致,都是隨著流量的增大而減小。在最小流量2 L/min工況下,間隙0.1 mm時揚程為3.40 m,間隙為1 mm時下降到1.01 m;在最大流量10 L/min工況下,間隙0.1 mm時揚程為2.60 m,在間隙達到1 mm時泵效環揚程降到0.69 m,泵送能力基本喪失。

圖10 不同間隙下泵效環流量-揚程曲線對比

揚程隨間隙變化而變化幅度較明顯,即泵效環外徑與過渡座內徑之間的間隙對泵效環揚程影響比較明顯。根據Fluent計算結果,隨著間隙的減小進口端負壓明顯增加,即負壓更低,更容易發生汽蝕現象;另外,間隙越小,加工和安裝難度越大,更容易受干擾而傷害零件,故在文中條件下泵效環外徑與過渡座內徑之間的間隙在0.1~0.3 mm內取值較為合理。

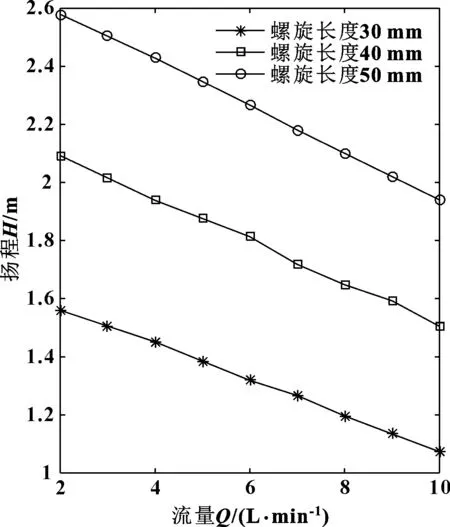

3.5 螺旋長度對泵送性能的影響

轉速設定在3 000 r/min,通過適當修改螺旋槽的螺旋長度而保持其他參數不變的情況下,對泵送性能進行計算分析。圖11示出了螺旋長度分別為30、40、50 mm時泵效環流量-揚程曲線。在3種螺旋槽螺旋長度參數下的揚程變化趨勢基本保持一致,都是隨著流量的增大而減小,隨著螺旋槽螺旋長度的增加泵效環揚程增加。但隨著螺旋槽螺旋長度的增加泵效環揚程增加變小,故泵效環螺旋槽螺旋長度應該在有限空間內合理選擇最長值。

圖11 不同螺旋長度下泵效環流量-揚程曲線對比

4 結論

(1)以某型螺旋式泵效環為研究對象,利用Fluent 對泵效環內部流場進行數值模擬,分析表明螺旋式泵效環產生了泵送效應,具有較強的泵送能力,泵送效果明顯。

(2)隨著螺紋頭數的增加,泵效環揚程先增加后減小;螺旋槽軸向槽寬對螺旋式泵效環泵送能力影響比較明顯,隨著槽寬的增加,泵效環揚程先增加后減小,揚程的變化幅度較明顯;隨著螺旋槽槽深的增加,泵效環揚程增加,但增加并不大;隨著螺旋槽螺旋長度的增加,泵效環揚程增加,但增加趨勢變小。

(3)泵效環外徑與過渡座內徑之間的間隙對螺旋式泵效環泵送能力有明顯的影響,隨著間隙的減小,泵效環揚程明顯變大。但隨著間隙的減小,泵效環在進口端負壓明顯增加,更容易發生汽蝕現象,且間隙越小,加工和安裝難度越大,更容易受到干擾而傷害零件。