延遲焦化裝置冷焦工藝技術分析

何 健 孫 宇 韓少鋒

(中國石油化工股份有限公司鎮海煉化分公司,浙江 寧波 315207)

延遲焦化是以減壓渣油、減黏渣油、催化油漿、溶劑抽提的半瀝青等重質油為原料,采用高流速在加熱爐中加熱,使其在熱轉化程度較低的情況下快速通過焦化爐爐管獲得熱反應所需要的熱量,離開加熱爐后進入焦炭塔,經裂解、縮合等反應,轉化為輕質油品、中間餾分油和焦炭,從而使焦化反應延遲到焦炭塔中進行的加工工藝。

焦炭塔為間歇性操作,交替進行生焦、除焦,最少需要有兩組焦炭塔進行輪換操作,即一組焦炭塔為生焦過程,另一組為冷焦及除焦過程。焦炭塔的操作通常包括切換、吹汽、水冷、放水、開蓋、切焦、閉蓋、試壓、預熱和切換等幾道工序。其中水冷操作即為給水冷焦,目前冷焦工藝主要有“泡焦”和“溢流”兩種形式。文章從冷焦工藝、設備投資、運行問題、能源消耗和安全環保等方面對比分析兩種不同形式的冷焦技術,總結“泡焦”和“溢流”工藝的優缺點。

1 焦炭塔冷焦工藝

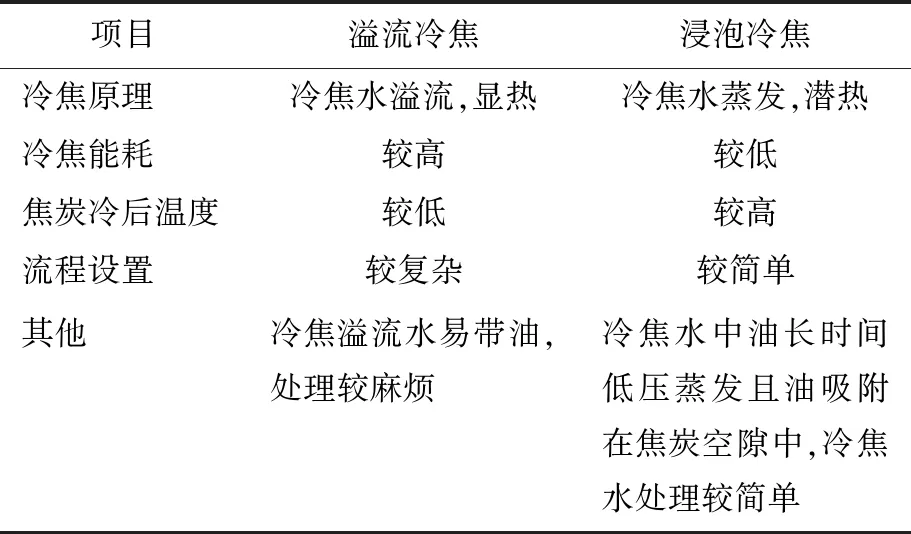

冷焦操作是將冷焦水從焦炭塔的底部送入焦炭塔內,利用水與焦炭的溫差進行冷卻,目前國內冷焦工藝主要為“溢流”冷焦和“浸泡”冷焦(簡稱泡焦),兩種工藝都是從焦炭塔底部給水進行冷焦。“溢流”冷焦是持續給水直至裝滿焦炭塔,然后冷焦水從塔頂溢流至冷焦水罐,通過大量冷焦水流動將焦炭的熱量帶走,冷卻至所需要的溫度。“泡焦”冷焦是當冷焦水上升至焦炭塔內所設定的水位(需要淹沒最大生焦高度)時,停止底部給水,通過水的蒸發來降低焦炭的溫度。“溢流”和“泡焦”冷焦兩種工藝基本特點如表1。

表1 “溢流”和“泡焦”冷焦兩種工藝基本特點

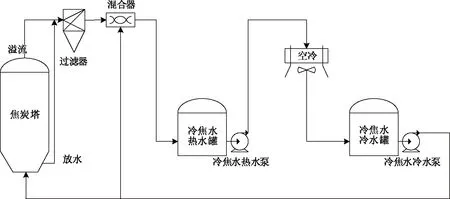

1.1 “溢流”工藝

焦炭塔冷焦給水時,冷焦水從塔底進入,在給水前期,后路至放空塔,待給水達到一定高度、壓力及溫度下降到一定值后,將焦炭塔塔頂后路改至冷焦水熱水罐、冷焦水冷水罐,塔底持續給水,冷焦水一直從塔頂溢出,利用冷焦水的顯熱帶走焦層中的熱量,使焦炭冷卻,稱之為“溢流”工藝。工藝流程見圖1。

圖1 “溢流”工藝冷焦流程

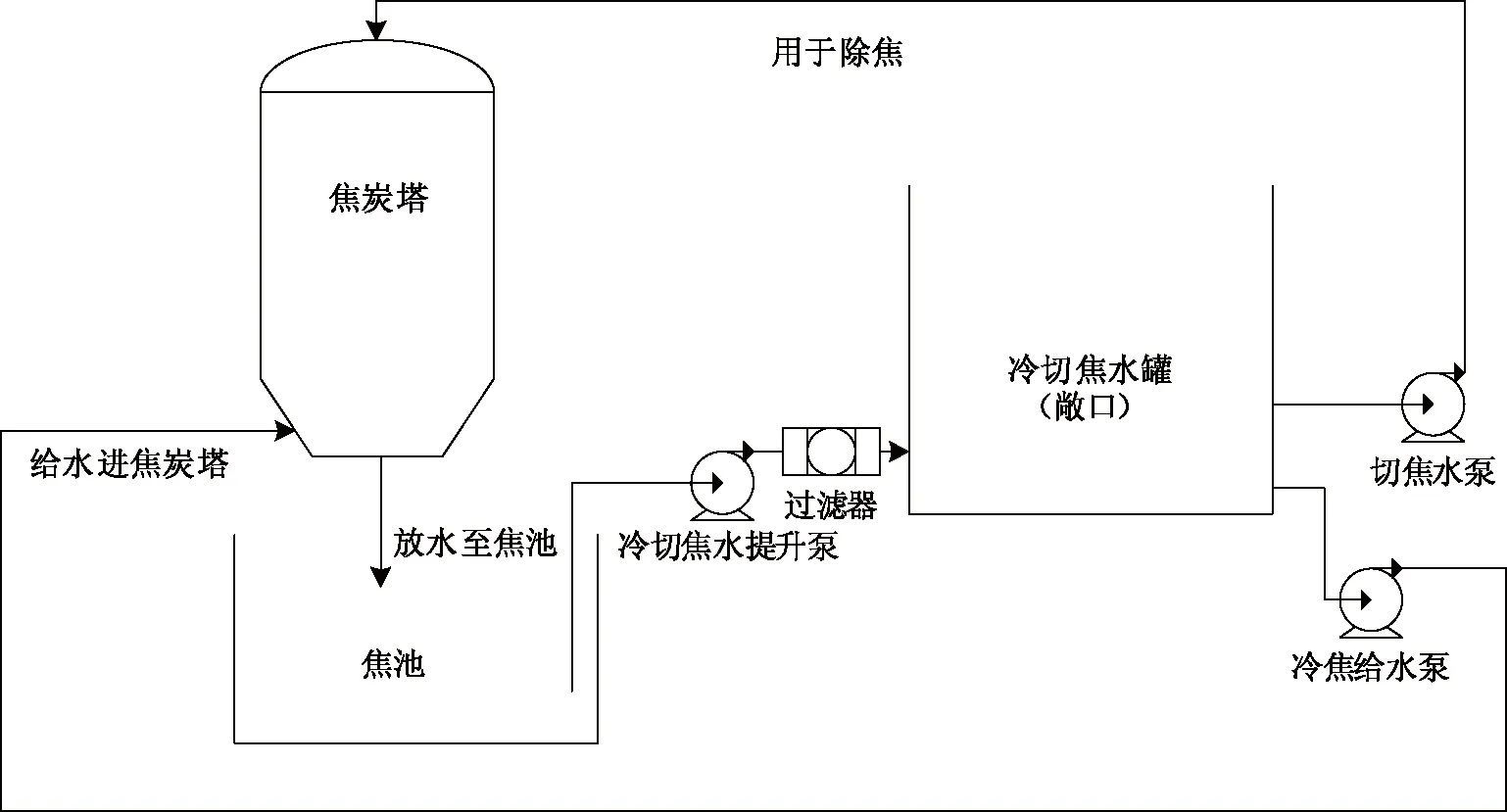

1.2 “泡焦”工藝

焦炭塔給水冷焦時,冷焦水從塔底進入,當冷焦水超過塔內焦炭層一定高度后即停止給水,將焦炭完全浸泡在水中,利用冷焦水的汽化潛熱帶走焦層中的熱量,使焦炭冷卻,稱之為“泡焦”工藝。

泡焦過程中,如焦炭塔內水位下降過快時,需要及時補水,以確保冷卻效果。泡焦末期,利用放空塔抽空器降低焦炭塔內壓力,使得焦炭塔內的油最大程度揮發,降低冷焦水中的油含量,泡焦結束冷焦水直接放入焦池中,故其能與切焦水系統合二為一。工藝流程如圖2。

圖2 “泡焦”工藝冷焦流程

2 兩種工藝運行情況分析

2.1 設備投入情況

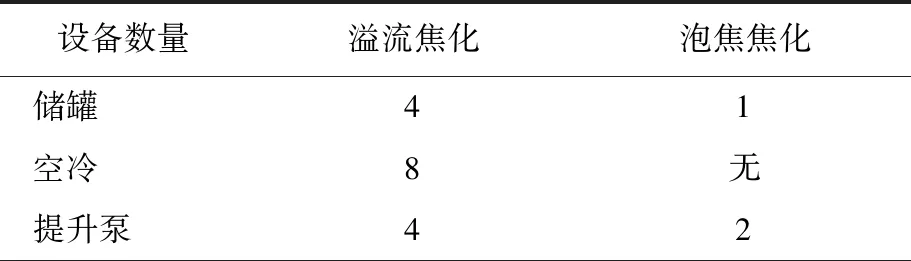

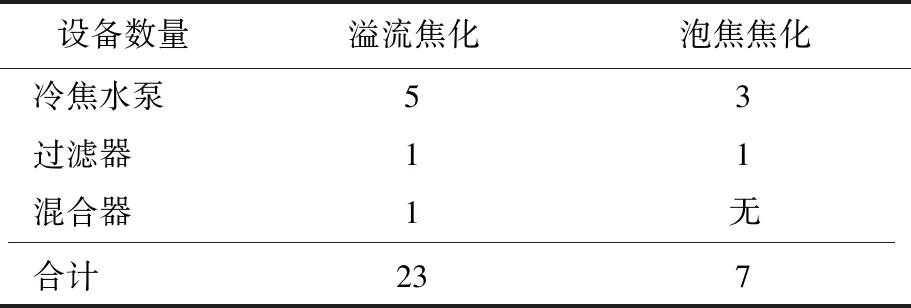

以兩種不同冷焦工藝基本流程為基礎,對比設備基本使用數量(見表2)。

由于工藝流程的差別,溢流工藝需要的基本設備為23臺,泡焦工藝需要的基本設備為7臺。從工藝流程以及設備投入量對比分析,“泡焦”工藝流程簡單,設備少,冷、切焦水系統合二為一,操作簡單,大大降低設備的投資費用、維護費用及操作費用;“溢流”工藝流程相對較為復雜,設備多。

表2 設備清單對比 臺

續表2 臺

2.2 能源消耗

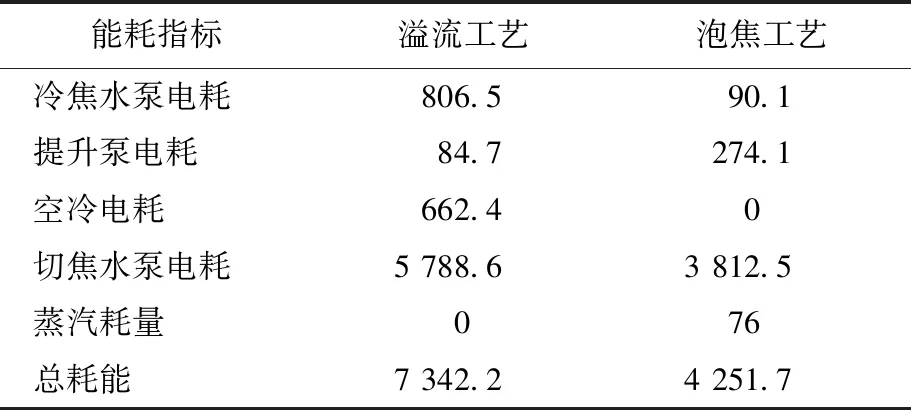

應用流程模擬軟件,并結合生產實踐,以現實中石化企業類似工藝流程冷焦過程單次運行耗能為基礎數據,分析兩種冷焦工藝的能源消耗(折算為kg標油),詳見表3。

表3 冷焦耗能對比 kg

注:蒸汽耗量為泡焦時降低壓力的抽空器消耗蒸汽量。

從表3中可以看出:采用泡焦工藝,動設備耗能大大降低,有利于裝置的節能優化操作。因兩套裝置除焦工藝的差別,去除切焦水泵能耗,溢流耗能為1 553.6 kg標油,泡焦耗能440.2 kg標油,能耗差別明顯。

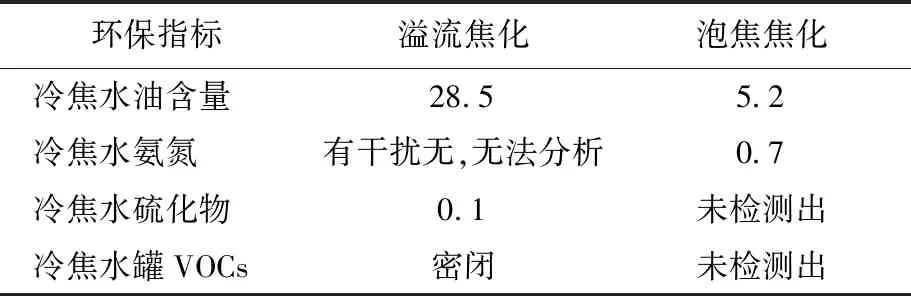

2.3 環保性

2.3.1 “溢流”工藝

隨著環保要求的日益提升,冷焦水熱水罐、冷焦水冷水罐逐漸采用罐頂氣密閉處理,實現了環保要求,在國內應用實例也較多,效果較好。但是處理工藝均較為復雜,投資費用較高[1]。冷焦水中的油一般采用旋流除油器,效果也較好。

2.3.2 “泡焦”工藝

“泡焦”工藝由于采用低壓長時間泡焦蒸發烴類,冷焦水中未見明油,冷焦水罐(敞口)附近未檢測出VOCs。兩者對比見表4。

表4 環保指標對比 mg/L

2.4 安全性

2.4.1 “溢流”工藝

“溢流”工藝由于儲罐采用密閉處理,其管內含有大量的揮發性可燃氣體,存在泄漏安全風險,國內也發生過閃爆事故[2]。冷焦水罐檢修時,作為受限空間,增加了檢維修風險。

2.4.2 “泡焦”工藝

“泡焦”工藝由于其冷焦水系統為敞口儲罐,冷焦水無明油,也不屬于受限空間,其運行安全和檢修安全性大大提升。

3 存在的問題與措施

3.1 “溢流”工藝運行問題

“溢流”工藝由于其相對復雜的操作,設備較多,在運行中也存在問題。

(1)改“溢流”操作后,焦炭塔塔底持續給水,并從塔頂溢出至冷焦水熱水罐。由于塔內泡沫粉焦及部分脫離的焦塊存在,在大流量溢流水沖洗下,焦粉及焦塊攜帶出焦炭塔,故溢流工藝中通常設置過濾器。由于塔內攜帶焦粉量較大,夾雜部分焦塊,過濾器精度有限,部分焦粉攜帶至冷焦水儲罐,并在后續的冷焦水空冷中沉積,嚴重時導致空冷堵塞,還會引起空冷較為嚴重的沖刷腐蝕[3]。目前,國內在其優化工藝中,進空冷前采用離心除焦器處理,得到一定的效果,但是增加了設備投資費用及維護費用[4]。另外,放水時焦粉和焦塊同樣進入冷焦水系統。

(2)目前改“溢流”操作以焦炭塔中子料位計作為判斷條件,參考塔頂溫度、塔壁溫度及塔壓,實際塔內焦炭層內的溫度仍較高;同時由于塔壁溫度檢測范圍有限,通常在焦炭塔層內存在熱點。焦炭塔在改溢流進冷焦水罐過程中往往會出現較大的壓力和溫度波動。目前,國內煉廠采用引一路冷焦水(40 ℃左右)與溢流水混合,降低進罐溫度及壓力波動,提升安全性[5],但是通罐溫度仍達到60~80 ℃。溢流工藝冷焦水罐頂管線往往采用柔式連接,防止壓力波動引起管線振動和撕裂。

(3)焦炭塔生焦反應后,通常焦炭內揮發分的質量分數為10%~15%。在溢流工藝中,焦炭塔內氣相蒸發時間較短,焦炭內揮發分無法全部被帶到接觸冷卻系統,部分焦炭內油會隨著溢流水攜帶至冷焦水系統。目前國內通常采用旋流除油器,利用油相和水相的密度差進行旋流分離,效果較好[6]。但是由于存在焦粉攜帶,通常旋流器拆清頻繁,設備投資、維護和操作費用均增加。

3.2 “泡焦”工藝運行問題

“泡焦”工藝由于流程簡單,無“溢流”操作,并且放水直接通過塔底放水線至焦池,故不存在焦粉和焦塊攜帶至冷焦水罐,相應的空冷堵塞、沖刷腐蝕等問題均得到了解決;也不存在冷焦水熱水罐溫度高、壓力波動等問題;同時,除焦粉設備省略,設備投資、操作和維護費用大大降低。

“泡焦”工藝冷焦給水后,冷焦水沒過焦層,在焦炭塔內心形成相變蒸發空間。大量的烴類在長時間高溫下和蒸發的水蒸氣一并帶到后續放空塔中進行密閉處理。另外,泡焦期間通過放空塔設置抽空器,降低焦炭塔內氣相分壓,使塔內的烴類大部分能夠閃蒸出去。

由于“泡焦”工藝主要利用水的汽化潛熱達到冷焦的目的,故其在冷焦結束時,相對“溢流”工藝放水溫度較高,通常塔壁溫度為100~150 ℃。隨著加工原料的劣質化,焦炭硬度提高,甚至部分形成彈丸焦。在除焦“第一鉆”操作時大量切焦水與焦炭接觸汽化,存在“噴焦”現象,即焦炭顆粒和汽化的切焦水一并中塔頂噴出。針對此現象,可采用除焦操作加大頂給水量及塔口采用防護罩措施,有效地解決此類問題。

4 結語

綜合對比“泡焦”工藝與“溢流”工藝,兩者均能滿足當前形勢下的工藝、環保、安全要求。但是“泡焦”工藝流程簡單,運行問題少,設備投資費用、操作費用、設備維護費用以及能耗均較低,安全性更高等優點,更具有在煉廠推廣的價值。