石化企業儲罐揮發性有機物排放控制策略

曹龍坤

(中國石化上海石油化工股份有限公司煉油部,上海 200540)

隨著國家與社會對環境的日益重視,人們對霧霾的治理要求也越來越高,因此揮發性有機物(VOCs)控制的重要性也在提高。VOCs一般具有異味和毒性,參與大氣光化學反應,在特定氣象條件下可形成二次有機氣溶膠,為PM2.5的前驅體,是影響環境空氣質量主要污染物之一。石化企業排放的VOCs不僅影響環境空氣質量,對企業自身也會產生加工損失。而儲罐環節的VOCs排放量在石化企業的排放總量占比很高,因此對儲罐VOCs進行研究,進而提出合適的排放控制策略很有必要。

1 VOCs排放現狀

石化企業VOCs的排放主要源于設備動靜密封點泄漏,有機液體儲罐,有機液體裝卸揮發損失,廢水集輸、儲存、處理處置過程逸散等環節,其中儲罐環節的排放量是石化行業VOCs排放總量的重要組成部分。據文獻記載,美國環境保護署(EPA)對煉油企業VOCs排放因子的估算值為0.011%~0.032%[1],歐盟油氣加工污染源最佳可用技術參考文件建議原油和原油產品儲罐占煉油廠排放總量的20%~40%。國際石油工業環境保護協會(IPIECA)的最新報告建議,儲罐占煉油廠VOCs排放總量的10%~15%。歐盟多家大型綜合型煉油廠原油及產品罐區的VOCs排放占31%~61%。

在我國,《重點區域大氣污染防治“十二五”規劃》開始提出將VOCs列入控制指標,之后于2015年7月1日起實施了《石油煉制工業污染物排放標準》(GB 31570—2015)及《石油化學工業污染物排放標準》(GB 31571—2015),新發布的標準對VOCs的排放限值以及管理要求進行了細化。國務院2013年通過的《大氣污染防治行動計劃》明確了在石化等重點行業實施VOCs綜合整治的要求。國家《“十三五”揮發性有機物污染防治工作方案(環大氣[2017]121號》提出,到2020年,石油煉制、石油化學工業VOCs排放量減少40%以上。《上海市揮發性有機物深化防治工作方案》(2018—2020)提出,石化、化工等重點行業VOCs排放總量較2015年削減50%。

2 儲罐環節VOCs排放來源

儲罐是石化企業主要的VOCs排放產生源或加工損失源。對于石化企業來說,儲罐的VOCs排放主要來源于常壓罐,而常見的常壓儲罐有三種類型:固定頂罐、內浮頂罐和外浮頂罐,主要儲存和周轉的物料有:原油、成品油、有機化學品及中間產品等。其中,原油一般采用外浮頂罐儲存;汽油、石腦油、芳烴等輕質油一般采用內浮頂罐儲存;柴油、航煤等重質油一般采用固定頂罐儲存。有機化學品按照物料性質部分采用內浮頂罐儲存,部分采用固定頂罐儲存;而污水(液)儲罐(如酸性水罐、瀝青罐、冷焦水罐等)、保溫儲罐(如蠟油罐、瀝青罐、渣油罐)、油品中間罐(如粗柴油罐)及廢油儲罐(污油罐、污水處理廠浮油罐)基本采用固定頂罐。

固定頂儲罐的VOCs排放分為小呼吸和大呼吸兩部分,小呼吸(breathing loss)來自靜置儲存過程中蒸發產生的呼吸損耗,包括晝夜溫差變化導致儲罐內部氣溫變化,發生白天排氣、夜間吸氣現象,以及高溫物料進入儲罐導致蒸發排放;大呼吸(working loss)來自收發物料中產生的工作損耗。浮頂罐的VOCs排放主要涉及邊緣密封損耗、浮盤附件損耗、浮盤盤縫損耗和掛壁損耗。其中邊緣密封損耗、浮盤附件損耗、浮盤盤縫損耗屬于靜置損耗,掛壁損耗屬于工作損耗。呼吸損耗取決于環境氣象條件的變化;靜置損耗主要是由于儲存物料通過浮頂邊緣密封、接縫及附件蒸發導致,取決于儲罐本身密封性以及附件類型和數量;而工作損失取決于儲罐物料進出產生的液位變化。

根據《石化行業VOCs污染源排查工作指南》,采用式(1)和式(2)分別計算固定頂罐和浮頂罐的VOCs年排放量。

固定頂罐VOCs總損耗:

LT=LS+LW

(1)

式中,LT為總損失,kg/a;LS為靜置儲藏損失,kg/a;LW為工作損失,kg/a。

浮頂罐VOCs總損耗:

LT=LR+LWD+LF+LD

(2)

式中,LT為總損失,kg/a;LR為邊緣密封損失,kg/a;LWD為工作損失,kg/a;LF為浮盤附件損耗(只限螺栓式連接式的浮盤或浮頂),kg/a;LD為浮盤縫隙損失,kg/a。

浮頂罐的VOCs核算公式是指在正常操作時,油罐的工作液面總是高于浮盤支撐柱的高度,浮盤緊貼在液面上。

3 儲罐VOCs的控制要求

一般采用球罐、密閉壓力罐能較好控制儲罐廢氣排放,但造價很高,采用浮頂罐或排放氣控制設施也將增加投資和維護費用,因此國內外普遍根據儲罐容積和儲存石油液體蒸氣壓來選擇儲罐類型和排放氣控制設施。美國現行的標準和中國的行業標準都要求:用于儲存真實蒸氣壓在5.2~27.6 kPa,設計容積≥150 m3的揮發性有機液體儲罐,或儲存真實蒸氣壓為27.6~76.6 kPa,設計容積為≥75 m3的揮發性有機液體儲罐,應采用內浮頂罐或外浮頂罐。如采用固定頂罐,應安裝有機廢氣收集回收或處理設施。一般情況下,外浮頂罐的油品損耗僅為固定頂罐的5%~7%,內浮頂罐的油品損耗僅為固定頂罐的4%。內浮頂罐比外浮頂罐更容易廢氣收集處理,防火災安全性更好。北京市《煉油與石油化學工業大氣污染物排放標準》將浮頂罐的容積放寬到100 m3,但將蒸氣壓嚴格控制在小于2.8 kPa。

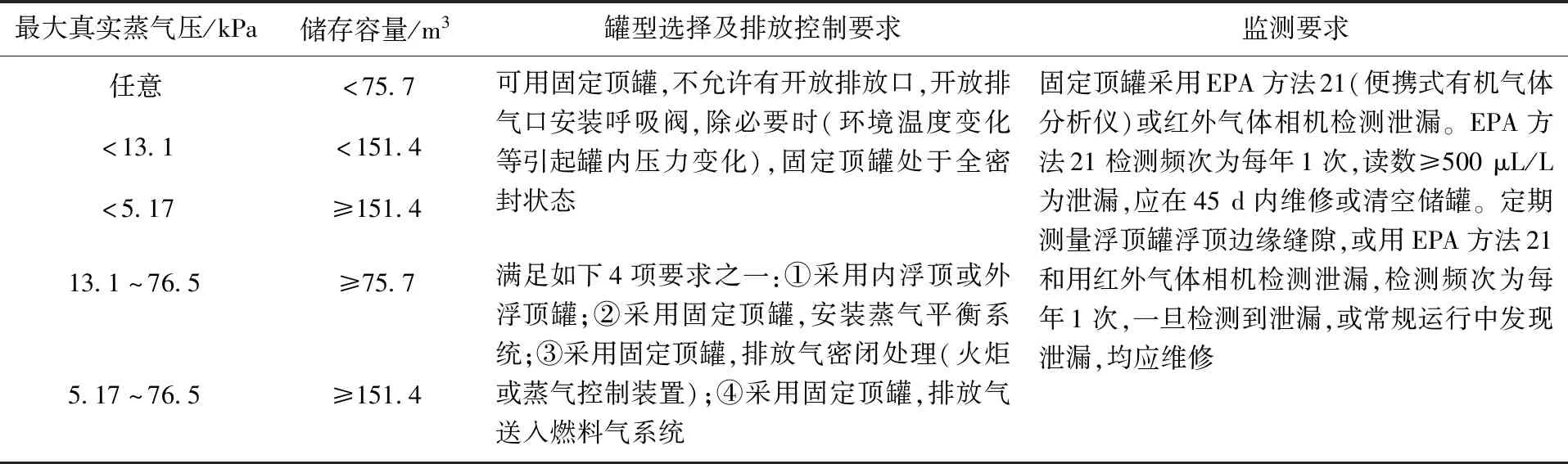

不論中國的行業標準還是美國標準,都規定了儲罐的設計、檢查和排放要求,綜合起來主要從3個角度控制儲罐VOCs排放:①根據儲存物料的真實蒸氣壓和設計容積合理選擇罐型控制VOCs排放;②采用適當排放控制措施削減、回收或處理儲罐使用過程中產生的VOCs;③通過泄漏檢測與維修計劃防范儲罐使用產生泄漏,造成VOCs的非正常排放。具體控制要求見表1~2[2]。

表1 國家石油煉制行業標準對儲罐VOCs的控制要求

表2 美國儲罐及輸運國家統一排放標準對儲罐VOCs排放控制要求

4 儲罐VOCs控制技術

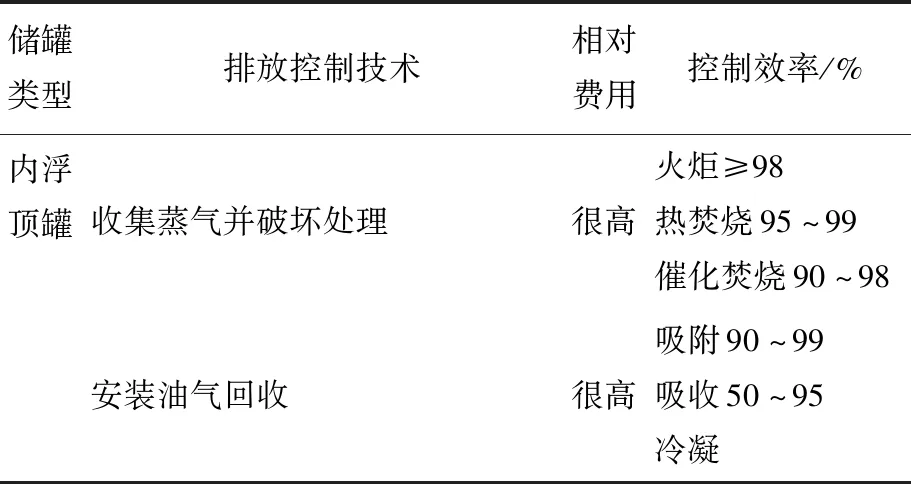

美國NSPS Subpart OOOO最新要求油氣生產和儲運過程中VOCs排放超過6 t/a的儲罐需采取控制措施,至少減排VOCs 95%。根據表2,儲存蒸氣壓和設計容積符合條件的,必須進行處理后排放,非甲烷總烴排放要求去除效率≥95%,特別區域執行特別限值去除效率≥97%。標準出臺之后,石化企業的大型儲罐不少需要安裝VOCs控制與處理裝置。各類型儲罐VOCs排放常用控制技術及控制效率見表3[8]

表3 儲罐排放控制技術

續表3

由表3可知:對于浮頂罐VOCs排放的控制,最有效的方法是改進浮頂密封;對于固定頂罐VOCs排放的控制,最有效的方法是安裝排放氣密閉處理裝置或蒸氣平衡系統。在同樣的環境條件下,固定頂罐VOCs排放量遠遠高于浮頂罐,是石化企業儲罐VOCs排放控制的關注重點。石化企業的固定頂罐,不僅會產生烴類和苯系物的排放,通常也會造成硫化氫以及有機硫化物等臭味排放。據文獻數據顯示,某煉油企業的酸性水罐、高溫蠟油罐、污油罐、堿渣罐、油品中間罐和冷焦水罐等固定頂罐約占臭味排放量的80%。

值得注意的是浮頂罐使用過程中產生的變形,變形造成的泄漏是難以修復的,并且會產生較大VOCs排放量,對于這種情況,比較經濟使用的方法是進行二次收集處理。數據表明,建造一座外浮頂原油罐的成本價為2 000萬~3 000萬美元。通過激光差分雷達(DIAL)監測發現,一旦變形,該罐的泄漏VOCs排放速率為136 kg/h,意味著會給企業每年造成約100萬美元的經濟損失。而一般來說,儲罐的使用年限為20~30年,拆除后新建成本太高,因此,比較經濟可行的方法是加裝拱頂,同時增設油氣回收。

5 儲罐油氣回收處理技術的應用

儲罐揮發性有機物廢氣處理方法可分為回收法和破壞法,常用的油氣回收技術有吸附法、吸收法、膜分離法、冷凝法等;破壞法有直接燃燒法、生物法、低溫等離子體法、光催化氧化法等。由于VOCs以混合物形式存在,成分和性質復雜,靠單一的回收處理方式無法滿足國家標準以及日益嚴格的環保要求。如今在優化傳統工藝的基礎上,衍生出不同工藝集成的VOCs處理技術,根據廢氣實際情況選擇合適的組合處理技術,能更加有效合理地控制VOCs排放。如上海石化儲運部一、三、六車間采用冷凝-膜分離-吸附技術,瀝青罐區采用“低溫柴油吸收+蓄熱氧化”工藝技術;芳烴部采用“低溫柴油吸收+催化氧化”工藝技術;烯烴部原料罐區采用“低溫柴油吸收+活性炭吸附+送鍋爐燃燒”等組合工藝,是目前上海石化較為典型和走在前沿的儲罐VOCs處理技術。

目前上海石化烯烴部在建并將在年內投用的一套罐區廢氣治理設施,設計處理能力為500 m3/h。其儲罐包括10座常壓拱頂罐和5座內浮頂罐,儲存的油品包括加氫尾油、石腦油、乙烯焦油(高溫)、常壓中油、裂解汽油、C10、柴油、苯系物及廢堿液,采用“低溫柴油吸收+干法脫硫+變壓吸附脫附”工藝。儲罐密閉收集氣相廢氣根據要求設置氮封閥、排氣開關閥及阻爆轟阻火器、阻爆燃呼吸閥、泄壓人孔等安全附件。由于乙烯焦油黏度大,為防止乙烯焦油堵塞管道、呼吸閥,泄壓人孔,壓力變送器,需要在上述位置增加電伴熱。在每臺儲罐上設置氮封閥組及旁路,正常情況下使用氮封閥組維持罐內氣相空間壓力為0.2~0.5 kPa、當儲罐進料液位上升造成罐頂氣相壓力升高至0.9 kPa時,排氣開關閥開啟,將超壓氣體通過密閉收集管網排入油氣治理系統。為防止乙烯焦油氣相冷凝析出堵塞管道,罐區的油氣收集分為兩路分別進入油氣治理系統,油氣通過風機后送入吸收單元,自下而上進入吸收塔,與塔頂噴淋的5~10 ℃的低溫柴油在填料表面逆流接觸,油氣中的有機物絕大部分被轉移到液相中,實現油氣中有機物的分離。經過吸收后的廢氣進入吸附單元,采用正壓吸附,負壓脫附的方法,使吸附單元中的兩臺吸附罐交替進行吸附/脫附工作。真空泵出口負壓脫附的含有機物氣體回到油氣處理裝置入口處進行循環處理。考慮到油氣回收裝置不穩定而可能出現的不確定超標,油氣回收處理后的尾氣和含油污水池廢氣一起,送入動力鍋爐配風系統,尾氣中常規污染物滿足中華人民共和國《火電廠大氣污染物排放標準》(GB 13223—2011),特征污染物滿足《石油化學工業污染物排放標準》(GB31571—2015)、上海市《大氣污染物綜合排放標準》(DB31/933—2015)和上海市《惡臭(異物)污染物排放標準》(DB31/1025—2016)的要求。

6 儲罐油氣回收及處理技術方面的安全要求

油氣回收及處理裝置有效控制了儲罐VOCs排放,滿足日益嚴格的環保標準和管理要求,但安全措施缺陷和使用不當,會引發嚴重的安全事故。中國石油化工集團有限公司《石油化工儲運罐區VOCs治理項目油氣聯通工藝實施方案及安全指導意見》、《石油化工企業儲運罐區罐頂油氣聯通安全技術要求(試行)》特別對儲罐氣相連通收集系統提出了相關安全技術要求:其中包括(1)應根據物料性質、火災危險性、儲存溫度、罐型、罐容及罐組布置等因素,選用氣相平衡管、單罐單控、單呼吸閥或直接連通共用切斷閥等方案;(2)當使用單呼閥方案時,應采取措施防止因聚合、結晶、冷凝堵塞等造成單呼閥失效;(3)甲B、乙A類原料儲罐、芳香烴儲罐、輕污油儲罐、酸性水儲罐等應設置氮封,每臺儲罐應設置單獨的氮封閥組;(4)各儲罐氣相支線、廢氣處理裝置入口管道等必須設置阻爆轟型阻火器,阻火器性能和質量必須可靠,應通過青島安工院標準符合性實驗測試認證,新安裝的阻火器要求報青島安工院登記建檔;(5)有多個VOCs收集系統合用一套油氣處理裝備時,各VOCs收集系統在并入油氣處理設施前分別設置緊急切斷閥;(6)氣相連通罐組收集的VOCs直接送往加熱爐、焚燒爐等明火設備處理時,VOCs的氧含量應滿足處理設備安全要求;當VOCs送往專業機構處理時,應設置在線總烴分析儀和總烴含量高高聯鎖切斷;當VOCs送往火炬系統處理時,VOCs收集管道上應設氧含量分析儀和氧含量高高聯鎖切斷。

7 結語

石化企業儲罐環節VOCs排放量是全廠排放量的主要組成之一,目前主要采用末端分散控制與治理方面,單元技術大都較為成熟。石化企業的儲罐VOCs排放控制主要從以下幾個方面著手:根據儲存物料的真實蒸氣壓和設計容積選擇最合理的罐型;罐區VOCs治理優先采用壓力罐、低溫儲存、高效密封的內浮頂罐、儲罐增加隔熱等源頭控制措施,無法滿足排放標準時,采用罐頂油氣連通集中處理;VOCs排放量較大的儲罐采取安裝蒸氣平衡、油氣回收或處理設施的方法控制排放;實施泄漏檢測與維修計劃。