三峽庫區自航船拖帶航行實船試驗研究*

徐雙喜 翟 亞 唐衛國 吳衛國 李小龍 徐嗣軒

(武漢理工大學交通學院1) 武漢 430063) (武漢力拓科橋防撞設施有限公司2) 武漢 430040)(寧波大學陽明學院3) 寧波 315201)

0 引 言

航運業是大氣溫室氣體排放最多的行業之一,航運業氣體排放造成大氣污染和溫(室效應問題已經受到高度關注[1-2].當前,航運溫室氣體減排的營運措施主要是通過減低航速,國際海事組織(IMO)發布的《船舶溫室氣體排放研究》表明:船舶的航速降低4%,那么船舶的溫室氣體排放能耗就會降低13%.頂推船隊在節能減排方面效果顯著,楊同壽等[3]通過相關實船試驗結果研究分析增大船舶噸位降低航速的方式,可將船隊的單位功率推載量由原來的1.55 t/kW提高到6.0 t/kW以上.馮恩德等[4]對推船進行型線優化;張樂文等[5-6]運用船模試驗對船隊的操縱性進行了研究,分析了船隊隊型及航速變化對操縱性的影響.沈定安等[7-8]采用4自由度“組合型”操縱運動數學模型,預報頂推船隊風浪中操縱特性.黃超[9]基于分離建模思想建立了內河頂推船隊的數學模型.汪皓等[10]利用模型試驗,對不同編隊方式的機動船隊進行阻力評估.

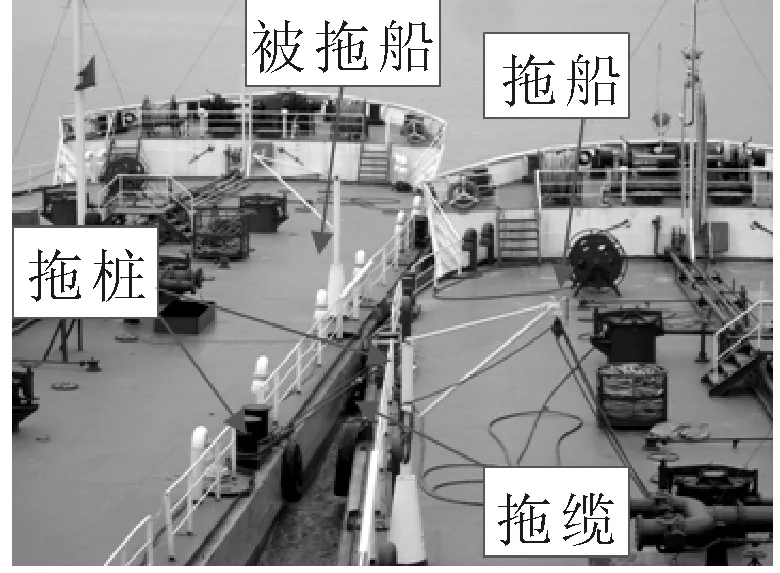

以往的研究均集中在分節駁頂推船隊和頂推船設計上,對于自航船編隊拖帶航行研究較少.本文提出一種自航船舶編隊、相互拖帶航行模式,如同分節駁船頂推航行.為了檢驗自航船編隊拖帶航行的可行性,在三峽庫區對兩艘1 000 t級油船進行了拖帶航行試驗,一艘為拖船、一艘為被拖船,分別對兩船船體結構強度、船隊操縱性和直航性能進行了實船測試.對船隊的CO2排放指數與燃油消耗指數分析,對自航船編隊航行的可行性進行分析.

1 船型及編隊介紹

1 000 t級油船(以下簡稱“試驗船”)為雙機雙槳雙舵,主尺度如下:船舶總長75.00 m、垂線間長72.00 m、型寬13.60 m、型深3.20 m、設計吃水2.40 m,載重量1 200 t.船中位于62肋位,拖船主拖樁位于88肋位,被拖船主拖樁位于46肋位.每艘試驗船設置兩臺主機,型號TBD604BL6,最大持續功率360 kW,1 200 r/min.設兩臺功率64 kW發電機組,原動機功率為88 kW.每船配有兩柄平衡舵,單舵面積3.68 m2(2.30 m×1.60 m),最大轉舵角約為±35°.

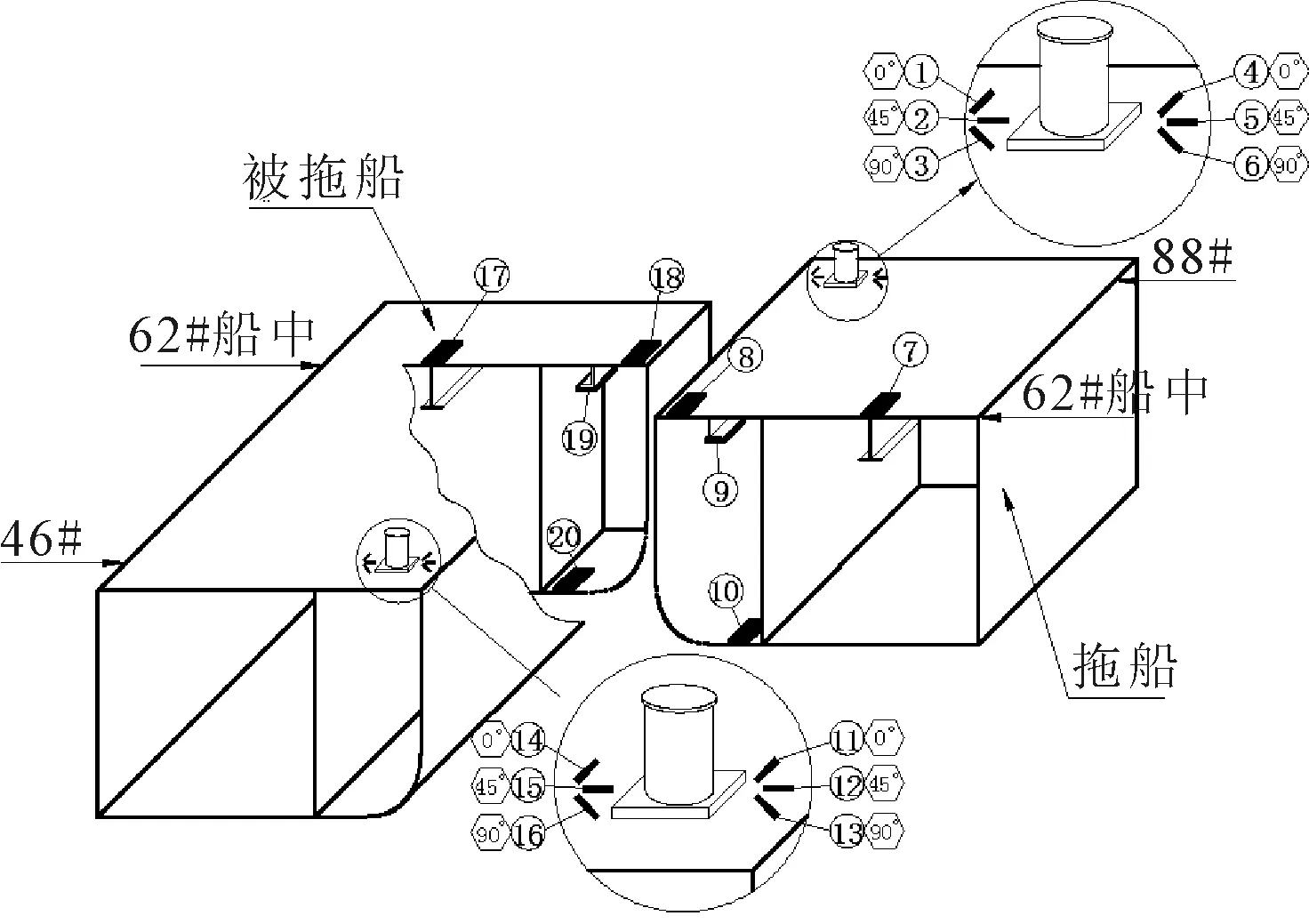

兩船編隊方式為綁拖,編隊方式見圖1.兩船之間采用首纜(俗稱包頭纜)、拖纜、中纜(俗稱橫纜)及尾纜(俗稱操縱纜)相連接.拖纜一端系在拖船首樓的左舷拖樁上,另一端系在被拖船右舷中部的拖樁上.編隊后兩船船長方向前后錯開約18 m,總長約93 m.編隊航行時,形成首部靠攏,尾部張開8(姿態,這是由于拖船船首略靠后,在水流力作用下,被拖船以兩船相靠的支撐點產生尾部外漂轉動.船隊最寬處約33.7 m.

圖1 試驗船編隊布置圖

2 船隊與單船EEDI對比分析

2.1 單船與船隊航速測試

單船與船隊航速測試在長江三峽“再也灣”航段進行.分別進行了單船和船隊的滿載工況的上水、下水直航速度測試.單船和船隊在滿載工況時,主機功率約為270 kW時,航速測試結果見表1,平均值項為消除水流速度影響的靜水航速.由表1可知,滿載工況船隊比單船的平均航速下降了23.5%,空載工況船隊比單船的平均航速下降了23.2%.

表1 單船與船隊航速實測表 km/h

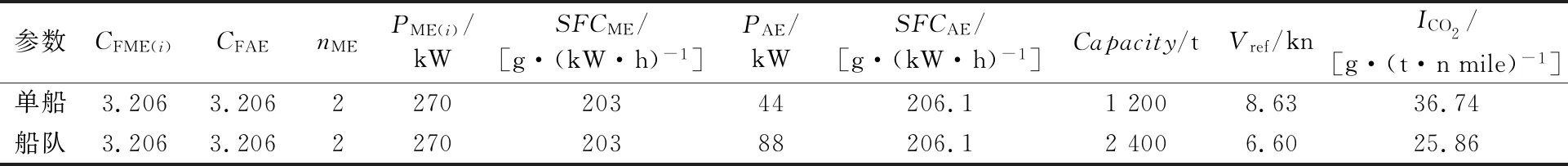

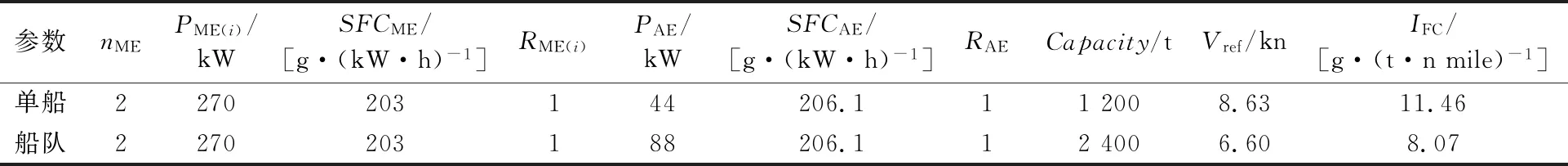

2.2 CO2排放指數與燃油消耗指數分析

試驗船未采用新型節能技術,單船和船隊營運時CO2排放指數ICO2和燃油消耗指數IFC為[12-14]

(1)

(2)

式中:nME為主機臺數,nME=2;PME(i)為主機最大持續功率的75%,取270 kW;SFCME(i)為主機在75%最大持續功率下的燃油消耗率,203 g/(kW·h);CFME(i)為主機所用燃油的CO2轉換系數,取3.206;PAE為保障船舶在正常最大工況下以Vref航速和Capacity裝載量營運所需的輔機功率,kW,計算時,按照航行時所用輔機原動機最大持續功率的50%選取.單船開1臺發電機組,取44 kW.船隊每船各開1臺發電機組,取88kW.SFCAE為輔機原動機50%最大持續功率下的燃油消耗率的功率加權平均值,206.1 g/(kW·h);CFAE為輔機所用燃油的CO2轉換系數,取3.206;RME(i)為主機所用燃料相對標準油的轉換系數,RME=JME/J標準油,其中:JME為主機所用燃料的熱值,J標準油為標準油的熱值42.70 MJ,取RME=1.RAE為輔機所用燃料相對標準的轉換系數,取RME=1.Capacity為裝載量,油船為載重噸,單船取1 200 t,船隊取2 400 t;Vref為船舶在設計吃水狀態及主機按75%最大持續功率推進的情況下的靜水航速,根據表1測試結果,取單船8.63 kn,船隊6.60 kn.

單船和編隊營運時CO2排放指數ICO2和油消耗指數IFC計算見表2~3.由表2~3可知,當兩試驗船采用編隊航行時,CO2排放指數ICO2和油消耗指數IFC只有單船的70.4%.

表2 CO2排放指數ICO2計算表

表3 燃油消耗指數IFC計算表

以單個往返航次為例,通過編隊航行,雖然航行時間增加了30.8%,但可以節約29.6%的燃油消耗和減少29.6%的CO2排放,在貨期不緊的情況下,采用拖帶編隊航行比兩船單獨航行的節能和減排收益非常可觀.

3 編隊航行結構強度測試分析

試驗船的船體結構按文獻[14]油船規定設計.當兩船拖帶航行時,如同推拖船,按推拖船規范對主要構件尺寸核算,發現測試船船底外板、舷側外板、舭列板和護舷材均比規范要求值少1 mm.雖然,船體部分構件不滿足推拖船規范要求,但由于庫區的水流平緩,最大波高為0.5 m.試驗船的設計航區B級的最大波高為1.5 m,實際航行環境載荷小于設計環境載荷.為掌握拖帶航狀態下的結構應力狀態,對試驗船編隊航行結構應力測試和結構強度評估.

船隊航行結構應力由空船基準應力、靜態裝載應力和航行動態應力三部分組成.其中,空船基準應力為船舶空船自重和浮力聯合作用產生,可由理論計算獲得.靜態裝載應力和航行動態應力可通過實船測試獲得.

3.1 應變片布置與應變值

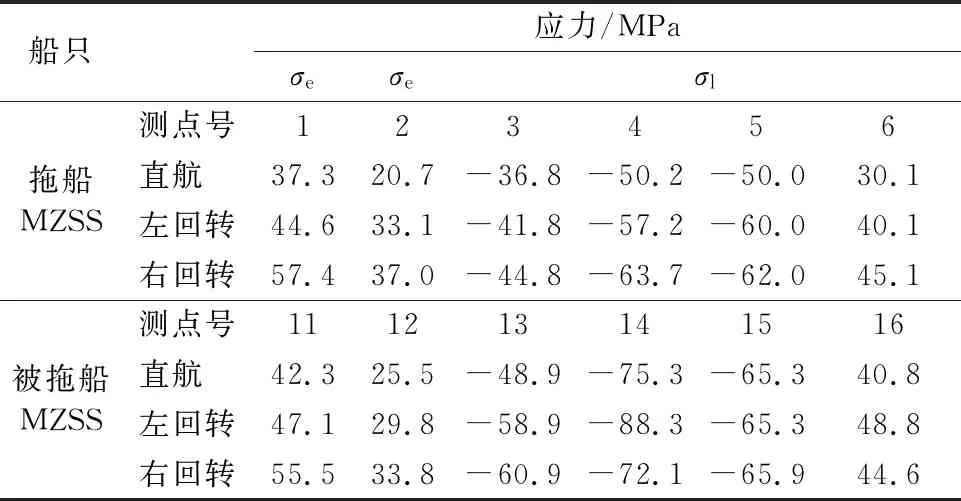

船隊編隊時首、中和尾纜使用尼龍纜繩,拖纜為鋼絲繩,系纜對船舶的彎曲變形影響較小,兩船仍可近似為兩端自由的薄壁梁.船中結構的總縱彎曲應力相對較大,拖樁處支撐結構局部應力相對較大,因此,重點關注船中和拖樁處的結構強度.測試應變片主要布置在船中和拖樁處,見圖2,拖樁處結構應力狀態復雜,采用三向應變片測試;船中應力狀態較明確,主要為沿船長方向應力,采用單向片測試.

圖2 應力測試布點圖

1) 基準應變 空船受到沿船長分布的浮力和重力作用,船體結構存在應力,這里稱為基準應力,該應力不能通過測試獲得,只能通過理論計算得到.計算沿船長分布的彎矩和各剖面甲板、船底剖面模數,利用薄壁梁理論,計算各剖面甲板和船底板處的應力.在彈性區域彎曲應力沿型深呈線性分布,從而計算出各測點的基準應力值.通過該應力值換算得到應變值,考慮應變片布置方向和泊松效應,得到拖船與被拖船的各測點基準應變,見圖3.

2) 靜態測試應變 拖船和被拖船由空船狀態變為滿載狀態,既裝載貨油和補給燃油、淡水前后,靜態強度測試得到船體結構測點處的最大靜態應變值.

3) 動態測試應變 對船隊逆水直航、左轉彎、右轉彎三種工況的結構動態響應進行測試.通過測試發現:①編隊由停止開始啟動瞬間動態應變值相對較大,待航行穩定后應變值趨于穩定,且動態應變值不大;②在滿舵回轉狀態瞬間動態應變值相對較大.為分析各測點的動態測試應力,尋找與基準應變、靜態應變之和的絕對值最大的動態應變值.

圖3 應變測試值

圖3同時給出了基準應變、靜態測試應變和動態測試應變三者之和,既總應變.

3.2 應力計算與分析

單向片和三向片的測試應變換算為應力的方法如下.

單向片應力:

σ0=E·ε0

(3)

三向片主應力:

(4)

式中:E為被測材料的彈性模量,206 GPa;ε0為單向片的應變值;μ為泊松比,μ=0.3;ε0,ε45和ε90為三向應變片的橫向、斜向和縱向應變值.如果計算得到的結果為正,說明測試結構受到的是拉應力,結果為負說明測試結構受到的是壓應力.

三向片可以計算出該測點的von Mises合成應力σe,為

(5)

式中:σ1和σ2由式(1)~(2)所得,σ3=0.

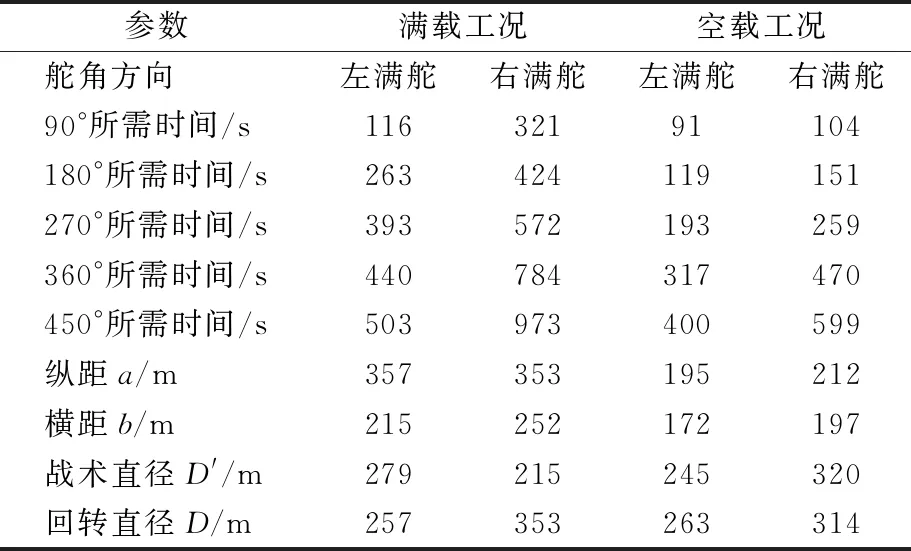

各測點的von Mises應力σe和船長方向應力σl見表4.

表4 各測點的應力

兩測試船結構材料為普通船用鋼,屈服強度為235 MPa,如將安全系數取0.7,則最大允許屈服應力為164.5 MPa.拖船與被拖船的各測點最大總應力均小于164.5 MPa,表明,拖船與被拖船船體結構強度能夠滿足拖帶航行使用要求.

4 船隊回轉性測試分析

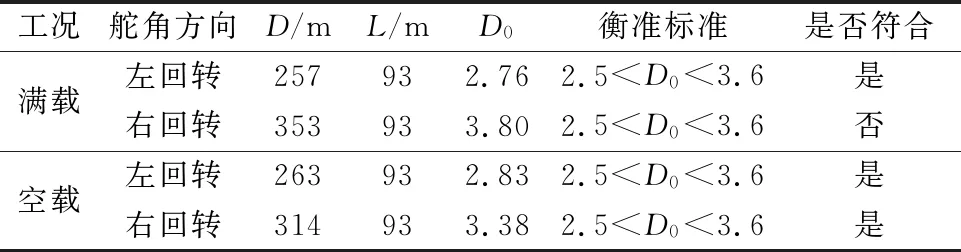

船隊分別進行滿載和空載的回轉測試.測試時,主機服務功率為90%主機額定功率,在直航2 min后,快速向左或向右轉舵至35°.各工況回轉試驗結果見表5,回轉性能衡準見表6.

表5 回轉試驗結果

表6 回轉性能衡準表

注:D-定常回轉直徑;L-船隊總長;D0=D/L.

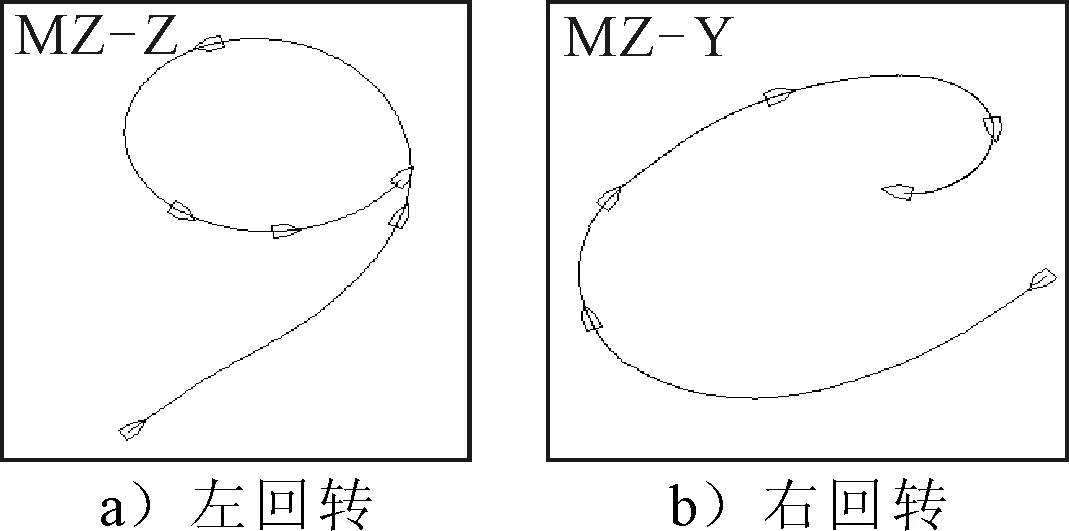

4.1 滿載工況回轉性分析

圖4為滿載工況左回轉和右回轉航跡圖.由圖4a)可知,左回轉從左轉舵至進入定常回轉歷時較長.在過渡階段船初期隊有向右的外漂,這是因為船隊采用纜索連接,見圖1,主推船在右,兩船之間有一定夾角,直航時尾纜處于松弛狀態,當左回轉操舵后,主拖船以兩船接觸點為軸向右側轉動,當尾纜受力拉緊后,船隊進入過渡階段后期,逐步調整船隊的側向速度和回轉角速度.左回轉進入回轉階段,能規則回轉360°,定常回轉直徑為2.76倍船隊長,見表6,符合B級航區回轉性指標.

由圖4b)可知,右回轉從左轉舵至進入定常回轉歷時較長,右回轉轉到360°歷時784 s,其中回轉至90°歷時321 s,占回轉時間1/3以上,測試得到的回轉直徑為3.8倍船隊長,回轉直徑過大,超出了B級航區回轉性指標.

圖4 滿載航跡圖

滿載工況左回轉比右回轉定常回轉直徑小,回轉時間短.因為船隊航行時,受水流力作用存在向左回轉力矩;再者,拖船艏部頂推被拖船向左轉動,此時兩船體布局緊湊,船體周圍水的擾動消耗能量小,促使左回轉迅速,回轉直徑小.相反,右回轉不但舵效有限,水的阻力也很大,故使回轉時間長,回轉直徑過大.采用測試編隊方式,船隊滿載工況右回轉不滿足B級航區回轉性指標要求.可以通過以下措施解決:①將拖船的舵改為舵效更好的襟翼舵;②在被拖船首部加裝艏側推;③將兩船艏部連接緊固,可快速傳遞轉向力矩.

4.2 空載工況回轉性分析

圖5為空載工況左回轉和右回轉航跡圖.由圖5可知,左、右回轉時,船隊進入定常回轉比較迅速,航跡相對比較規則.右回轉比左回轉靈敏度偏低.左回轉定常回轉直徑為2.8倍船隊長;右回轉定常回轉直徑為3.4倍船隊長,見表6.空船工況回轉性能滿足B級航區回轉性指標要求.

圖5 空載航跡圖

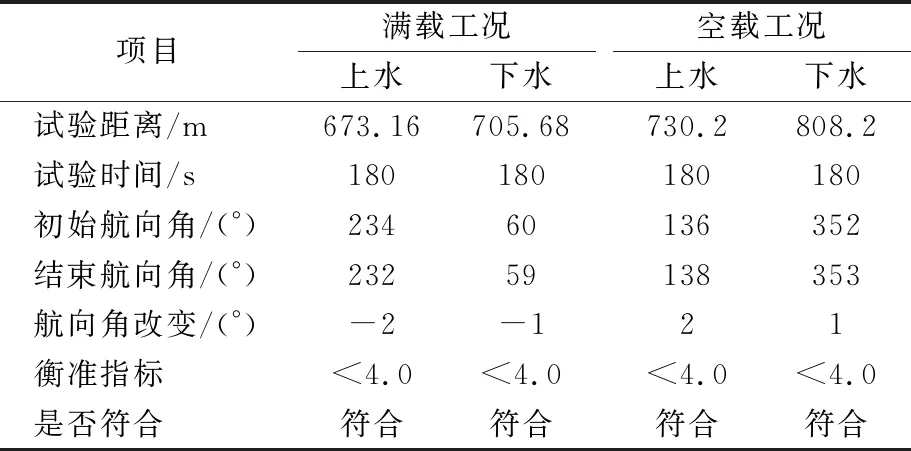

5 直航穩定性分析

兩船編隊后,推力中心線與船隊的阻力中心線存在一定的橫向偏移,由此產生的轉動力矩必須靠船隊壓舵來平衡.在滿載直航穩定性實驗時,主拖船向右壓舵10°,被拖船向右壓舵5°.在空載直航穩定性實驗時,主拖船向右壓舵5°,被拖船向右壓舵5°.

直航穩定性試驗分滿載上、下水工況,空載上、下水工況,每次測試180 s,表7為測試數據.由表7可知滿載上水航行180 s航向向右偏2°,滿載下水航行180 s航向向右偏1°;空載上水航行180 s航向向左偏2°,空載下水航行180 s航向向左偏1°.各工況航向角改變均小于4°.驗證了船隊在壓舵后具備符合標準的航向穩定性.

表7 直航穩定性表

初始壓舵角的大小取決于航道條件、裝載情況和編隊方式等因素,在1+1的綁拖船隊初始壓舵角約為5°~10°,但其準確值須通過船隊航行中具體情況確定.

6 結 論

1) 對比分析船隊和單船的能效指數和CO2排放指數,雖然編隊航行時間增加了30.8%,但可以節約29.6%的燃油消耗和減少29.6%的CO2排放,在貨期不緊的情況下,采用拖帶編隊航行比兩船單獨航行的節能減排收益更加可觀.

2) 兩實驗油船結構雖然不滿足內河B級航區的推拖船規范要求,但通過對應力較大的船中和拖樁區域進行結構強度測試,證明油船結構強度能夠滿足拖帶航行需要,且結構強度具有較大的儲備余量.建議,在新船設計時,可按推拖船規范做補充設計,使新船結構在設計初具備推拖的能力.

3) 受編隊形式影響,滿載工況左回轉和空載左、右回轉滿足標準要求,而滿載工況右回轉水阻力較大,回轉滯后效應明應,回轉直徑過大,不滿足標準要求.建議通過以下措施解決:①將拖船的舵改為舵效更好的襟翼舵;②在被拖船首部加裝艏側推;三、將兩船艏部連接緊固,可快速傳遞轉向力矩.

4) 直航穩定性實驗時,在采取預壓舵后,可以使船隊具備符合標準的航向穩定性.

5) 船隊頂推航行較拖帶航行阻力小,可將編隊的自航船設計具備頂推連接功能,油耗和排放收效會更為可觀.且頂推航行,船隊具有良好的直航穩定性,航行時不需要壓舵.