TCC制式檢測平臺數字驅動采集接口可視化設計與實現

陳增熙,徐中偉,梅 萌,

(1.同濟大學 電子與信息工程學院,上海 201804;2.上海軌道交通技術研究中心,上海 201103)

列車控制系統以其高性能、高安全性的特點逐漸成為我國鐵路信號系統的首選解決方案,是確保行車安全的重要裝備。列車控制系統主要包括地面設備和車載設備,地面設備提供線路信息、目標距離和進路狀態,車載設備生成目標距離連續速度控制模式曲線。列控中心(TCC)作為列車控制系統地面設備的核心,其安全性攸關整個鐵路系統的運行,應具備高安全、高可靠、高性能的特點,在投入運行之前必須經過嚴格的基于標準站的制式檢測[1-3]。目前國內外TCC信號工程設計安全性主要通過現場測試進行驗證,耗費了大量的人力、物力,還難以對鐵路規范要求的測試案例進行完整測試[4-5]。計算機仿真技術為這一問題提供了實驗室仿真測試解決方案,國內外學者提出了多種仿真測試解決方案,節省了工程周期與測試成本,但是實時監測測試過程問題一直都困擾著工程人員[6]。

本文根據CTCS-3級TCC制式檢測平臺中驅動采集接口可視化與站場圖可視化的功能需求,提出了一種基于西門子S7-300PLC與WinCC平臺的可視化解決方案,解決了TCC安全測試中設備狀態實時可視化的問題,保證了測試人員在測試過程中能夠對TCC運行狀態的準確監測[7-8]。

1 TCC制式檢測平臺結構

通過研究真實列車控制系統的系統結構與外部接口,提出一種TCC制式檢測平臺,利用軟硬件結合方式仿真模擬TCC的各個外接設備,搭建一個與實際車站功能一致的實驗室測試環境。

1.1 TCC外接設備構成

根據中國國家鐵路集團有限公司(簡稱:國鐵集團)印發的《高鐵列控中心接口暫行技術規范》,按功能可將TCC外接設備劃分為7個部分: ZPW-2000系列軌道電路、計算機聯鎖(CBI)、地面電子單元(LEU/BDU)、調度集中(CTC)、臨時限速服務器(TSRS)、相鄰TCC以及信號集中監測(CSM),各個子系統功能如下。

(1) ZPW-2000系列軌道電路:對于站內軌道電路,TCC根據本進路及前方進路狀態,按照軌道電路信息編碼規則,生成對應各個軌道區段的信息碼,區段恢復后發送檢測碼。對于無岔站根據進路狀態發送相應的信息碼。對于區間軌道電路,列控中心根據前方閉塞分區占用狀態及前方車站接車進路開通情況,按照軌道電路信息編碼邏輯,生成信息碼控制條件。

(2) 計算機聯鎖(CBI):負責向TCC發送接發車進路、通過進路及信號機開放等信息;接收TCC發送的輸出進站信號機點黃燈、接近區段軌道電路發黃碼控制條件。

(3) 地面電子單元(LEU/BDU):負責接收TCC發送的報文,根據接收的報文信息來判斷被測車站TCC是否進行正確處理。

(4) 調度集中(CTC):負責對某一區段內的信號設備進行集中控制,對列車運行進行直接指揮、管理。

(5) 臨時限速服務器(TSRS):負責向TCC下達臨時限速調度命令,將不同限速起點里程、速度、長度、執行時間等相關信息向TCC發送,接收TCC的執行處理回執,并將臨時限速設置情況在站場顯示終端上明確顯示。

(6) 相鄰TCC:負責與本站TCC交互數據,以獲取分界處相鄰軌道電路的編碼信息和進出站信號機的狀態信息,控制本轄區區間信號機的點燈控制邏輯。

(7) 信號集中監測(CSM):負責接收TCC發送給實際車站微機監測系統的各類監測信息,與各模擬系統和TCC的交互信息比較,判定其發送信息是否正確。

1.2 TCC制式檢測平臺結構

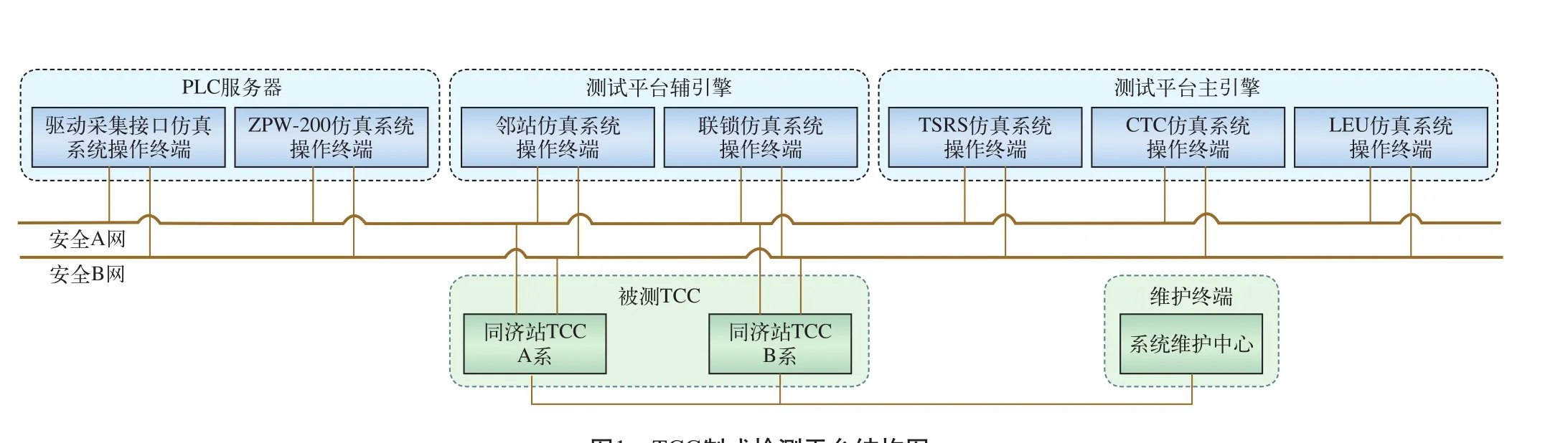

客運專線CTCS-3級TCC制式檢測平臺是一個基于標準站的TCC測試系統,主要由可編程邏輯控制器(PLC)服務器、測試平臺輔引擎以及測試平臺主引擎組成。其中,ZPW-2000系列軌道電路的通信盤通過CAN總線與被測TCC成對冗余連接。CBI、鄰站TCC、TSRS與被測TCC之間采用RJ45以太網接口按冗余配置連接。LEU/BDU、CTC通過RS422串口與被測TCC雙系交叉連接。驅動采集接口通過數字線纜與TCC驅采板直接相連。

TCC制式檢測平臺結構如圖1所示,每種設備均同時接入A網與B網,形成安全冗余結構。平臺由4個車站共同組成了一條包含規范要求元素的鐵路測試線,其中,同濟站為真實的被測TCC,學院站、中繼站、滬西站由平臺進行仿真。

圖1 TCC制式檢測平臺結構圖

2 數字驅動采集接口仿真

2.1 驅動采集繼電器要求與硬件選型

TCC制式檢測平臺數字采集模塊的采集繼電器對TCC驅動繼電器電平狀態進行采集,采集到的繼電器信息會傳遞給梯形圖程序,進行具體邏輯運算,運算結果將通過TCC制式檢測平臺數字驅動模塊的驅動繼電器輸出。TCC制式檢測平臺采集繼電器主要包括區間改方繼電器、區間通過信號機點燈繼電器、站內發碼方向繼電器、列控代驅繼電器。TCC制式檢測平臺通過邏輯運算后輸出的驅動繼電器主要包括區間方向繼電器、區間通過信號機點燈繼電器、區間方向切換繼電器、站內發碼方向繼電器、列控代采繼電器。除此之外,區間軌道繼電器與站內軌道繼電器無需采集與邏輯運算,直接由TCC制式檢測平臺驅動繼電器輸出。由于TCC安全測試時間長、任務量大,繼電器跳變頻繁,要求測試平臺的驅動采集繼電器能長時間可靠運行,要選用高可靠的繼電器作為驅動采集接口,仿真實際設備。TCC制式檢測平臺驅動采集關系表如表1所示。

S7-300PLC是專為工業自動化生產設計的一種數字運算電子設備,其設計目的是取代傳統的繼電器。通過其內部存儲程序,執行邏輯運算、順序控制、定時、計數與算術操作等面向用戶的指令,并通過數字或模擬輸入/輸出控制各種類型的機械或生產過程,是現代工業自動化的核心部分。WinCC視窗控制中心是過程監視系統,集生產自動化和過程自動化于一體,實現相互之間的整合,其能夠控制PLC實時采集數據,發出控制命令并監控系統運行是否正常,優異的圖形化界面可顯示監控設備的運行狀態。

表1 TCC制式檢測平臺驅動采集關系表

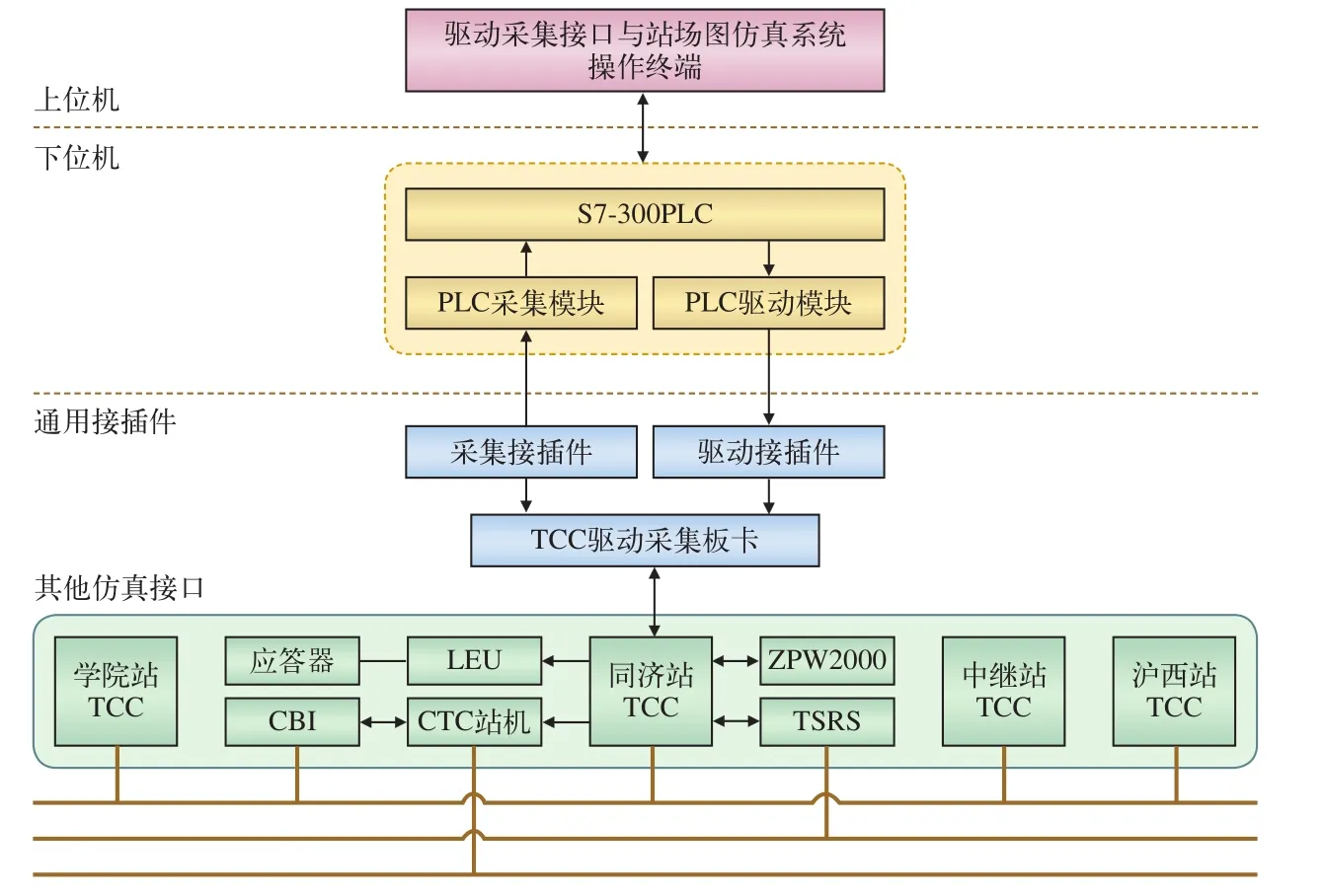

2.2 接口仿真設計方案

TCC制式檢測平臺采用S7-300PLC仿真數字驅動采集接口,采用WinCC實現驅動采集接口狀態可視化功能,被測TCC與S7-300PLC之間使用鐵路信號專用線纜相連接,所有的通信連接遵循雙網雙系原則。TCC制式檢測平臺驅動繼電器和采集繼電器之間的邏輯關系代碼使用LAD編程。WinCC與PLC間通過以太網進行通信,通過內部變量實現WinCC界面基本圖形元素與PLC硬件地址一一映射,實現對TCC制式檢測平臺數字驅動采集接口狀態實時監控與可視化。TCC制式檢測平臺與被測TCC連接示意圖如圖2所示。

圖2 TCC制式檢測平臺與被測TCC連接示意圖

2.3 驅動采集邏輯處理

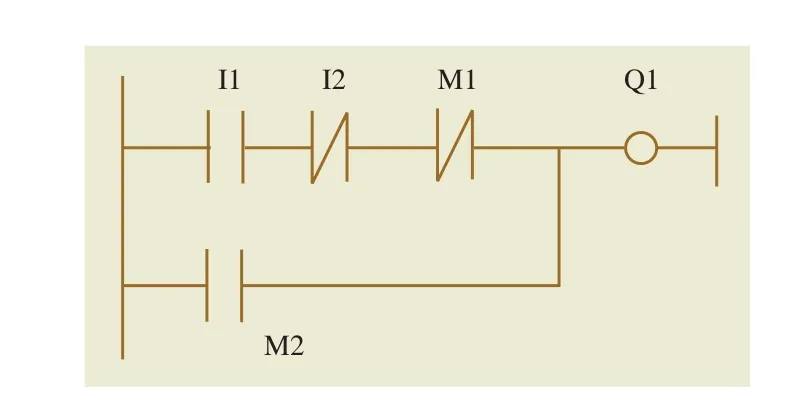

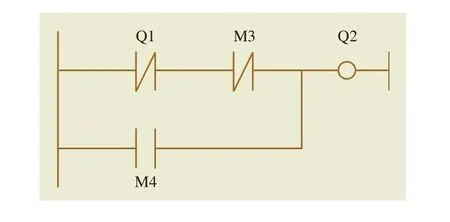

TCC制式檢測平臺的采集繼電器先采集被測TCC的驅動繼電器狀態,然后進行邏輯運算,將運算結果通過驅動繼電器輸出。運算邏輯使用LAD編程實現,梯形圖程序通過以太網通信方式燒錄到PLC的SD卡中。以區間方向繼電器為例,運算邏輯梯形圖代碼具體實現如圖3、圖4所示。

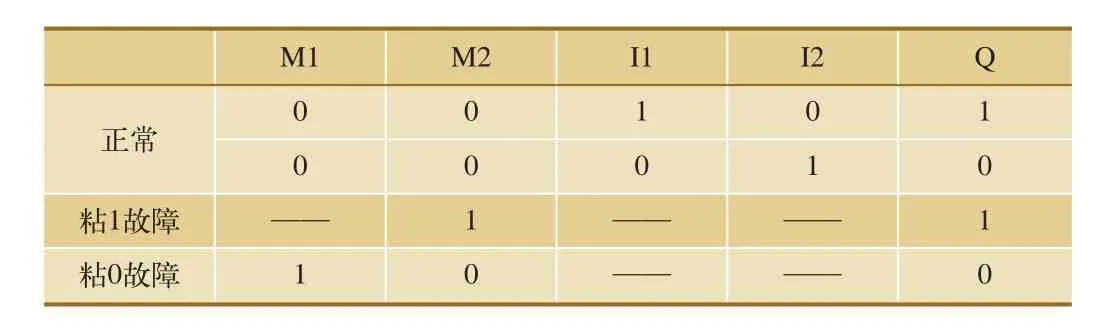

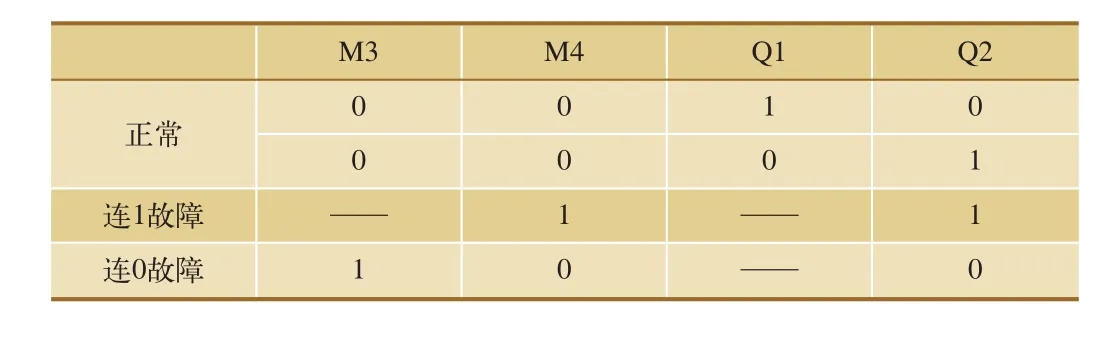

區間方向繼電器前節點中I1與I2為TCC制式檢測平臺采集繼電器,M1、M2、M3、M4為TCC制式檢測平臺內部設置的中間變量,可以在WinCC里面配合事件觸發與c腳本進行故障注入,仿真出測試案例要求的故障場景。Q1與Q2為TCC制式檢測平臺區間方向驅動繼電器。區間方向繼電器前后節點的真值表如表2和表3所示。

圖3 區間方向繼電器前節點

圖4 區間方向繼電器后節點

表2 區間方向繼電器前節點真值表

表3 區間方向繼電器后節點真值表

3 數字驅動采集接口可視化設計

3.1 端口配置模型

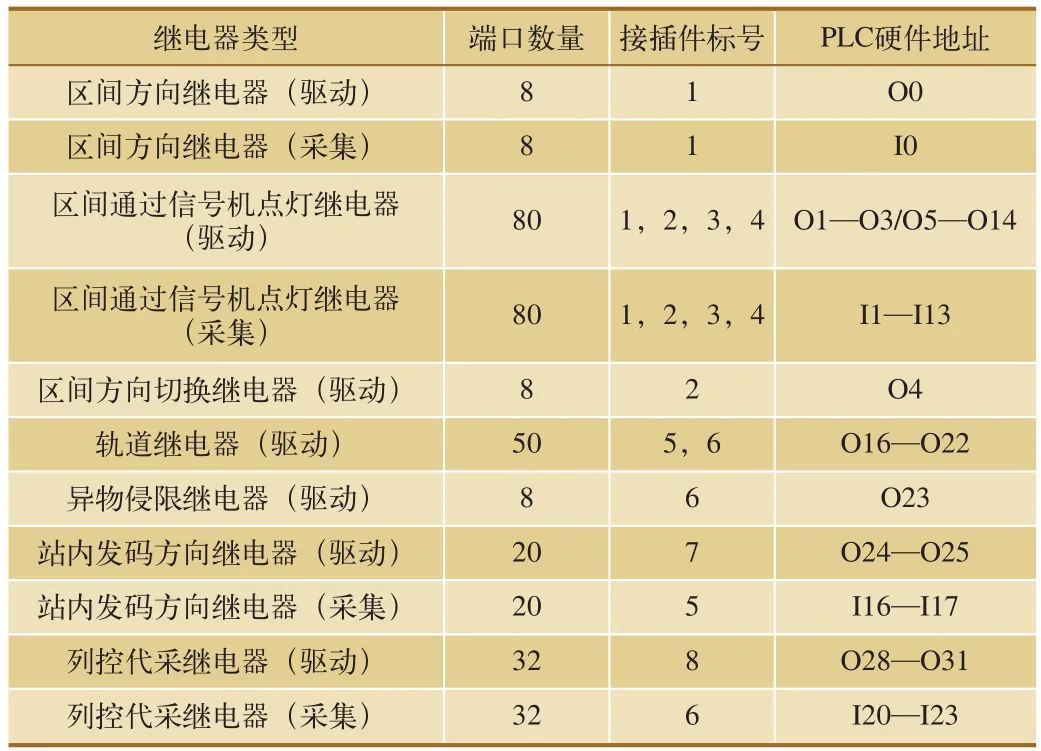

TCC制式檢測平臺是能夠接入不同廠家不同型號TCC的通用仿真測試平臺,要求能夠根據測試車站數據對數字驅動采集端口進行任意配置,端口配置模型的設計至關重要。配制方法如下:(1)配置TCC制式檢測平臺的驅動采集端口數量,要能夠滿足測試車站數據的要求;(2)根據具體車站數據提供的繼電器類型與該類型繼電器數量進行配置,確定每一個數字端口具體的邏輯功能,并留有預留端口方便進行擴展。在未配置數據之前,TCC制式檢測平臺的所有數字端口只根據硬件模塊分為驅動模塊與采集模塊,具體配置后才會確定其類型;(3)確定每一個端口對應的接插件標號與PLC硬件地址。接插件的設計是為了保證平臺接口通用性以及測試廠家通信線纜制作。TCC制式檢測平臺以接插件為基本單位,每個接插件配置32個數字端口點位,驅動采集模塊各配置12個接插件,接插件對于任意廠家的TCC都是通用的。以同濟站為例,同濟站的數字端口配置數據如表4所示。

表4 同濟站數字端口配置數據

其中,繼電器類型與端口數量為同濟站所要求配置的設備類型及占用的數字端口數量,繼電器類型有驅動與采集之分。對應的接插件標號與PLC硬件地址是指PLC尋址映射信息,對應PLC驅采模塊的具體點位。由表可知,在滿足車站數據配置要求的同時,TCC制式檢測平臺還留有一定數量的預留端口作為擴展口,端口配置模型實現了PLC硬件地址與定義的內部變量一一映射功能,即PLC硬件地址對應唯一的內部變量,滿足任意車站數據配置要求。

3.2 基本圖形元素模型

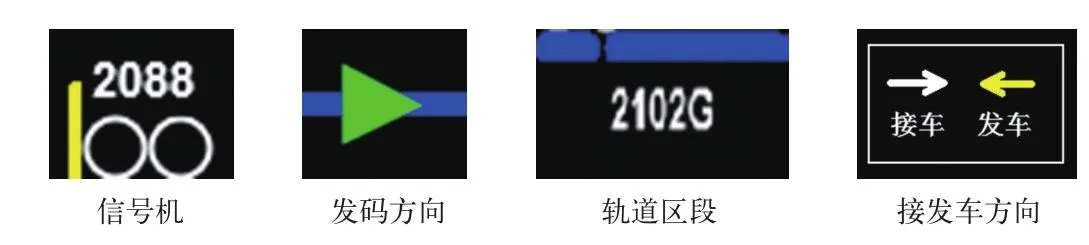

可視化界面主要分為兩類,數字驅動采集接口點位狀態界面與站場圖界面。可視化界面由基本圖形元素組成:(1)針對不同設備類型繪制基本圖形元素,組成圖形庫,要能夠表示車站數據要求的所有設備;(2)根據車站數據對基本圖形元素進行排列組合,繪制出數字驅動采集接口點位圖與站場圖。TCC線路設備主要有信號機、發碼方向、軌道區段、接發車方向等。數字驅動采集接口點位圖與站場圖里面的每一個基本圖形元素都有自身唯一的ID,c腳本里面可以進行識別。基本圖形元素模型實現了基本圖形元素ID與定義的內部變量一一映射功能,即每一個基本圖形元素ID都對應唯一的內部變量。圖形元素基本圖例如圖5所示。

圖5 圖形元素基本圖例

3.3 信息映射模型

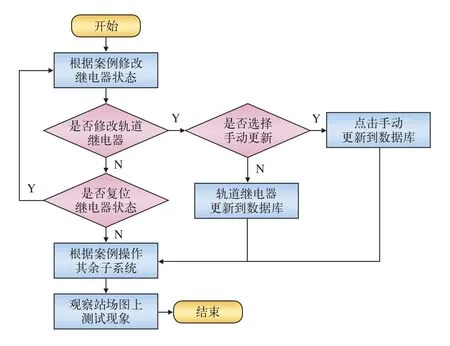

可視化工作最核心的部分就是實現PLC硬件地址、內部變量、基本圖形元素ID一一映射,然后設置可視化界面輪詢更新時間。端口配置模型實現了每一個PLC硬件地址對應唯一的內部變量,內部變量可以在WinCC的變量管理器里面定義。基本圖形元素模型實現了每一個基本圖形元素ID對應唯一的內部變量。通過WinCC的內部變量,實現PLC硬件地址與基本圖形元素ID的一一對應。可視化是對驅動采集硬件端口狀態信息的直觀表現,展現了真實車站設備實時狀態,方便了操作人員對車站設備的監測與控制。可視化程序運行流程圖如圖6所示。

圖6 可視化程序運行流程圖

4 CTCS-3級TCC制式檢測平臺實例

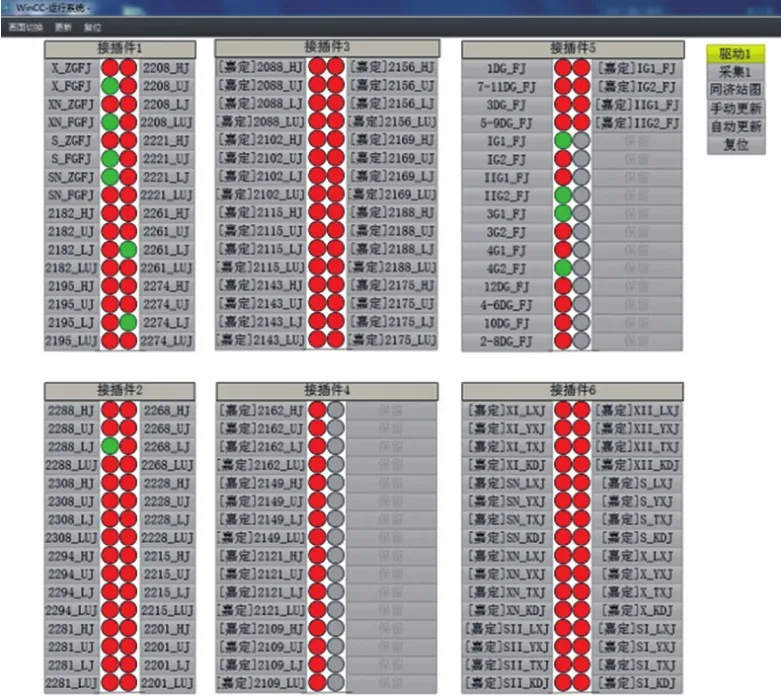

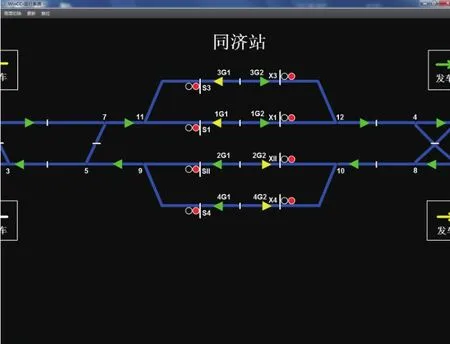

以根據規范制定的同濟站車站數據為基礎,在實驗室環境下搭建仿真測試環境。經過實驗檢驗,本文所提出的可視化方案可以滿足TCC制式檢測中數字驅動采集接口點位狀態與站場圖實時可視化的問題。本設計已經為國鐵集團計算機聯鎖檢測站所應用,開發了客運專線CTCS-3級TCC制式檢測平臺,該平臺已經成功完成5個廠家、6個型號TCC的制式檢測。同濟站數字驅動采集接口點位狀態可視化界面如圖7、圖8所示,同濟站站場圖可視化界面如圖9所示。

圖7 同濟站數字驅動接口點位狀態可視化界面

圖8 同濟站數字采集接口點位狀態可視化界面

圖9 同濟站站場圖可視化界面

5 結束語

本文對TCC制式檢測平臺中設備狀態監測可視化問題進行分析,提出了一種數字驅動采集接口點位狀態與站場圖實時可視化方案。根據平臺需求,提出基于S7-300PLC與WinCC平臺進行驅動采集接口仿真設計,對PLC硬件地址、內部變量、基本圖形元素ID進行映射,實現對驅動采集信息采集、傳輸及可視化。可視化方案彌補了原測試平臺擴展性差、測試困難、無法實時監測等不足,降低了開發成本,提高了實際測試精確度,具有很好的應用價值,下一步可推廣應用到TCC制式檢測平臺其他仿真模塊,以提高整個測試平臺測試效率。